Изобретение относится к технологиям упрочнения деталей авиационных двигателей с помощью дробеструйной обработки деталей.

Известен способ определения остаточных напряжений при дробеструйной обработке деталей, включающий дробеструйную обработку поверхности деталей. Для дробеструйной обработки применяют металлические микрошарики из закаленного порошка быстрорежущих сталей марок ПР10Р6М5 или аналогичных, ШХ15. Фракционность шариков 0.16-2 мм. Упрочнение деталей микрошариками выполняют на специальных дробеметных установках, обеспечивающих равномерный поток микрошариков со скоростью 60-80 м/сек.

Контроль процесса выполняют путем измерения деформации контрольной пластины (образца-свидетеля), полученной при ее одностороннем наклепе в течение определенного периода времени. Для контроля применяют универсальные закаленные образцы из стали 65Г или У8 (см. A.M. Сулима и др. «Основы технологии производства газотурбинных двигателей. Москва, М. 1996). При обработке определяют стрелу прогиба контрольной пластины. По стреле прогиба определяют остаточные напряжения в пластине. Для этого используют метод Н.Н. Давиденкова (см. Биргер И.А. Остаточные напряжения. - М.: Машгиз, 1963). Согласно методу Н.Н. Давиденкова для определения остаточных напряжений из контрольной пластины вырезают достаточно длинную полоску и травлением производят последовательное снятие слоев. При снятии слоев полоска меняет геометрию за счет изменения напряженного состояния, что позволяет с использованием соответствующих соотношений определить распределение остаточных напряжений по толщине полоски и соответственно по толщине контрольной пластинки. Данный способ принят за прототип заявляемого способа.

Признаки прототипа, совпадающие с признаками заявляемого решения, - дробеструйная обработка поверхности контрольной пластины квадратной формы, изготовленной из материала обрабатываемой детали; измерение стрелы прогиба деформированной контрольной пластины.

К недостаткам известного способа, принятого за прототип, следует отнести сложность реализации способа контроля дробеструйного упрочнения деталей, трудоемкость определения остаточных напряжений и низкую точность определения остаточных напряжений. Кроме того, при стравливании слоев материала полоски происходит перераспределение остаточных напряжений, что также снижает точность их определения.

Задачей изобретения является упрощение способа, снижение трудоемкости распределения остаточных напряжений по толщине контрольной пластинки, повышение точности контроля остаточных напряжений при дробеструйном упрочнении.

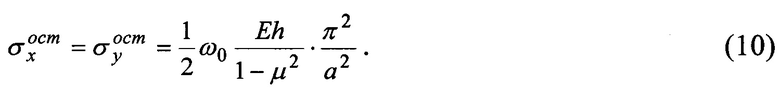

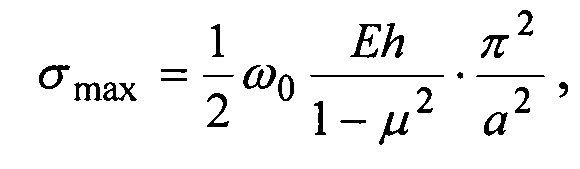

Поставленная задача была решена за счет того, что в известном способе определения остаточных напряжений при дробеструйной обработке деталей, включающем дробеструйную обработку поверхности контрольной пластины квадратной формы, изготовленной из материала обрабатываемой детали, измерение стрелы прогиба деформированной контрольной пластины, согласно изобретению максимальные остаточные напряжения в поверхностном слое контрольной пластины определяют по формуле:

где ω0 - стрела прогиба в центре контрольной пластины, вызванная действием остаточных напряжений, мм;

Е - модуль упругости материала контрольной пластины, Н/м2;

h - толщина контрольной пластины, мм;

μ - коэффициент Пуассона материала контрольной пластины;

а - габаритный размер контрольной пластины квадратной формы, мм.

Признаки предлагаемого способа, отличительные от прототипа - определение распределения остаточных напряжений в контрольной пластине в зависимости от стрелы прогиба контрольной пластины (образца-свидетеля), вызванной действием остаточных напряжений в контрольной пластине.

Дифференциальное уравнение изгиба контрольной пластины определяется следующим дифференциальным уравнением изгиба прямоугольной пластины (см. С.П. Тимошенко, С. Войновский-Кригер. Пластинки и оболочки. - М.: Физматгиз, 1963):

где ω(х,у) - функция прогиба;

Р - поперечная нагрузка;

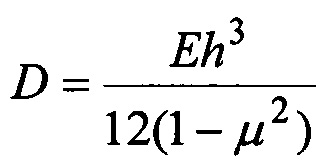

- цилиндрическая жесткость контрольной пластины;

- цилиндрическая жесткость контрольной пластины;

Е - модуль упругости материала контрольной пластины;

μ - коэффициент Пуассона материала контрольной пластины;

h - толщина контрольной пластины.

В случае прогиба пластины остаточными напряжениями в уравнении (1) р=0 и уравнение (1) принимает вид

Контрольная пластина в процессе дробеметной обработки свободно опирается по контуру, при этом функция прогибов, формирующихся в процессе дробеметной обработки, имеет вид

где  - размеры контрольной пластины в плане;

- размеры контрольной пластины в плане;

ω0 - стрела прогиба, соответствующая центральной части пластины.

Правая часть уравнения (3) не содержит действующей нагрузки.

Функция прогибов для свободного по контуру описания прямоугольной пластинки имеет вид

Функция (3) соответствует упругому деформированному состоянию от остаточных напряжений, сформированных в процессе дробеметной обработки.

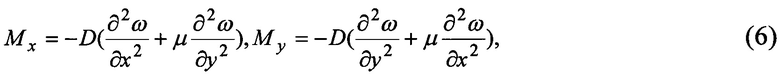

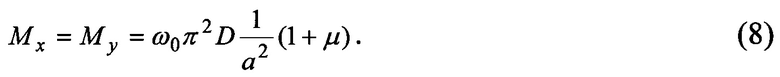

При этом в сечениях контрольной пластины действуют изгибающие моменты

где μ - коэффициент Пуассона материала контрольной пластины;

D - цилиндрическая жесткость.

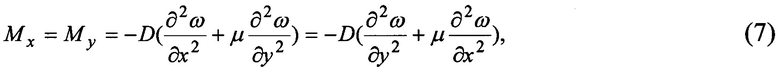

В экспериментах по дробеметной обработке в условиях Пермского моторного завода применяют квадратные пластины  поэтому соотношения (6) будут идентичны

поэтому соотношения (6) будут идентичны

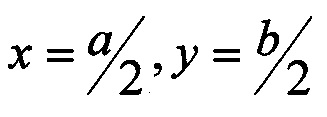

или после подстановки соотношений (5) и (7) при  для квадратной пластины

для квадратной пластины  имеем

имеем

При изгибе пластины от остаточных напряжений

Из выражений (7) и (8) получим значения максимальных остаточных напряжений в контрольной пластине, соответствующих центру контрольной пластины

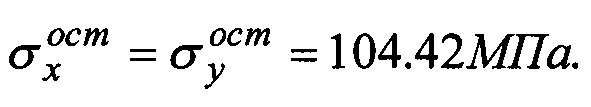

При известном значении стрелы прогиба ω0 из соотношения (8) определяются остаточные напряжения  соответствующие центру контрольной пластины.

соответствующие центру контрольной пластины.

Пример конкретной реализации

В ОАО «Пермский моторный завод» выполнили дробеструйную обработку металлическими шариками из распыленного порошка быстрорежущих сталей.

Упрочнение деталей микрошариками выполнялось на дробеметных установках, обеспечивающих равномерный поток микрошариков со скоростью 60-80 м/сек. Контроль процесса выполнялся путем измерения деформации контрольной пластины (образца-свидетеля), полученной при ее одностороннем наклепе в течение 45±1 сек. Для контроля применили универсальные образцы из стали 65Г, закаленные до твердости HRCЭ 46.5…50 (HRCЭ 40.5…51.5). Для контроля дробеметной обработки стальными микрошариками применили контрольную пластину толщиной 1.3 мм. Стрела прогиба при этом составила 0.3 мм.

Для формулы (9) приняли

В результате расчета по формуле (1) получили

В результате расчета по формуле (1) получили

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СЖИМАЮЩИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ | 2019 |

|

RU2704341C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 2020 |

|

RU2746851C1 |

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| Способ определения симметричного распределения остаточных напряжений по толщине пластины | 2023 |

|

RU2818878C1 |

| Способ оправки деталей из листа | 1989 |

|

SU1643133A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА ДРОБИ | 1984 |

|

SU1160827A1 |

| Способ определения интенсивности воздействия потока дроби | 1988 |

|

SU1611716A1 |

Изобретение относится к технологиям упрочнения деталей авиационных двигателей с помощью дробеструйной обработки. Способ включает дробеструйную обработку поверхности контрольной пластины квадратной формы, изготовленной из материала обрабатываемой детали, измерение стрелы прогиба деформированной контрольной пластины. Максимальные остаточные напряжения в поверхностных слоях контрольной пластины определяют по формуле: где ω0 - стрела прогиба в центре контрольной пластины, вызванной действием остаточных напряжений, мм; Е - модуль упругости материала контрольной пластины, Н/м2; h - толщина контрольной пластины, мм; μ - коэффициент Пуассона материала контрольной пластины; а - габаритный размер контрольной пластины квадратной формы, мм. Техническим результатом является упрощение способа, снижение трудоемкости распределения остаточных напряжений по толщине контрольной пластинки, повышение точности контроля остаточных напряжений при дробеструйном упрочнении.

где ω0 - стрела прогиба в центре контрольной пластины, вызванной действием остаточных напряжений, мм; Е - модуль упругости материала контрольной пластины, Н/м2; h - толщина контрольной пластины, мм; μ - коэффициент Пуассона материала контрольной пластины; а - габаритный размер контрольной пластины квадратной формы, мм. Техническим результатом является упрощение способа, снижение трудоемкости распределения остаточных напряжений по толщине контрольной пластинки, повышение точности контроля остаточных напряжений при дробеструйном упрочнении.

Способ определения остаточных напряжений при дробеструйной обработке деталей, включающий дробеструйную обработку поверхности контрольной пластины квадратной формы, изготовленной из материала обрабатываемой детали, измерение стрелы прогиба деформированной контрольной пластины, отличающийся тем, что максимальные остаточные напряжения в поверхностных слоях контрольной пластины определяют по формуле:

где ω0 - стрела прогиба в центре контрольной пластины, вызванная действием остаточных напряжений, мм;

Е - модуль упругости материала контрольной пластины, Н/м2;

h - толщина контрольной пластины, мм;

μ - коэффициент Пуассона материала контрольной пластины;

а - габаритный размер контрольной пластины квадратной формы, мм.

| В.П | |||

| Павлов и др., Остаточные напряжения и сопротивление усталости упрочненных образцов с концентрацией напряжений, Электронное учебное пособие, УДК 621,81:539.4 ББК 30.14 П 121, Самара, 2011, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

SU1788757A1 |

| Способ контроля интенсивности дробеструйного упрочнения деталей | 1986 |

|

SU1389151A1 |

| Способ определения интенсивности воздействия потока дроби | 1988 |

|

SU1611716A1 |

Авторы

Даты

2018-07-12—Публикация

2017-06-02—Подача