Изобретение относится к технологиям упрочнения деталей авиационных двигателей с помощью дробеструйной обработки деталей.

Известен способ определения остаточных напряжений при дробеструйной обработке деталей, включающий дробеструйную обработку поверхности деталей. Для дробеструйной обработки применяют металлические микрошарики из закаленного порошка быстрорежущих сталей марок ПР10Р6М5 или аналогичных, ШХ15. Фракционность шариков 0,16-2 мм. Упрочнение деталей микрошариками выполняют на специальных дробеметных установках, обеспечивающих равномерный поток микрошариков со скоростью 60-80 м/сек. Контроль процесса выполняют путем измерения деформации контрольной пластины (образца-свидетеля), полученной при ее одностороннем наклепе в течение определенного периода времени. Для контроля применяют универсальные закаленные образцы из стали 65Г или У8 (см. A.M. Сулима и др. «Основы технологии производства газотурбинных двигателей. Москва, М. 1996). При обработке определяют стрелу прогиба контрольной пластины. По стреле прогиба определяют остаточные напряжения в пластине. Для этого используют метод Н.Н. Давиденкова (см. Биргер И.А. Остаточные напряжения. - М.: Машгиз, 1963). Согласно методу Н.Н. Давиденкова для определения остаточных напряжений из контрольной пластины вырезают достаточно длинную полоску и травлением производят последовательное снятие слоев. При снятии слоев полоска меняет геометрию за счет изменения напряженного состояния, что позволяет с использованием соответствующих соотношений определить распределение остаточных напряжений по толщине полоски и соответственно по толщине контрольной пластинки.

К недостаткам известного способа следует отнести то, что он не учитывает знака формируемых остаточных напряжений (сжимающие или растягивающие). Для повышения прочности обрабатываемых дробеструйной обработкой деталей требуется обеспечить сжимающие остаточные напряжения в поверхностном слое, которые могут возникать только за счет пластической деформации поверхностного слоя обрабатываемой поверхности.

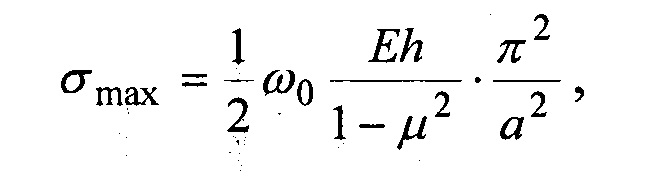

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ определения остаточных напряжений при дробеструйной обработке деталей, включающий дробеструйную обработку поверхности контрольной пластины квадратной формы, изготовленной из материала обрабатываемой детали, измерение стрелы прогиба деформированной контрольной пластины. Максимальные остаточные напряжения в поверхностных слоях контрольной пластины определяют по формуле:

где ω0 - стрела прогиба в центре контрольной пластины, вызванной действием остаточных напряжений, мм;

Е - модуль упругости материала контрольной пластины, Н/м2;

h - толщина контрольной пластины, мм;

μ - коэффициент Пуассона материала контрольной пластины;

а - габаритный размер контрольной пластины квадратной формы, мм

(патент РФ №2661163 от 12.07.2018 г.). Данный способ выбран в качестве прототипа.

Признаки прототипа, совпадающие с признаками заявляемого решения, - дробеструйная обработка поверхности контрольной пластины, изготовленной из материала обрабатываемой детали; измерение стрелы прогиба деформированной контрольной пластины.

К недостаткам известного способа, принятого за прототип, следует отнести то, что он не учитывает знака формируемых остаточных напряжений (сжимающие или растягивающие). Для повышения прочности обрабатываемых дробеструйной обработкой деталей требуется обеспечить сжимающие остаточные напряжения в поверхностном слое, которые могут возникать только за счет пластической деформации поверхностного слоя обрабатываемой поверхности.

Задачей изобретения является разработка способа формирования благоприятных сжимающих остаточных напряжений в поверхностном слое при дробеструйной обработке деталей.

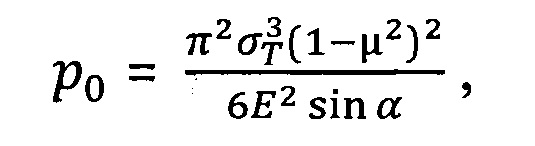

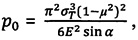

Поставленная задача была решена за счет того, что в известном способе, включающем дробеструйную обработку поверхности контрольной пластины, изготовленной из материала обрабатываемой детали, измерение стрелы прогиба деформированной контрольной пластины, согласно изобретению дробеструйную обработку осуществляют путем воздействия струи дроби на обрабатываемую поверхность под давлением, определяемым по формуле:

где σТ - предел текучести обрабатываемого материала детали, МПа;

μ - коэффициент Пуассона обрабатываемого материала;

Е - модуль упругости обрабатываемого материала, МПа;

α - угол наклона струи дроби к обрабатываемой поверхности, град.

Признаки предлагаемого способа, отличные от прототипа - определение давления струи дроби по формуле (1), способного произвести пластическую деформацию поверхностного слоя контрольной пластины (образца-свидетеля) с последующим формированием благоприятных сжимающих остаточных напряжений, повышающих прочность деталей после дробеструйной обработки.

Дробеструйная обработка поверхности деталей заключается в обработке поверхности потоком микрошариков с высокой скоростью соударения микрошариков с обрабатываемой поверхностью. При этом, эффективность обработки определяется пластической деформацией тонкого поверхностного слоя детали. Последующая разгрузка по окончании дробеструйной обработки приводит к появлению сжимающих остаточных напряжений, положительно влияющих на прочность детали.

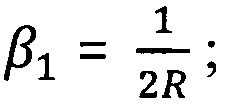

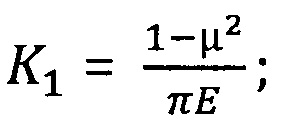

Для решения данной задачи использовано решение о внедрении абсолютно жесткого шара, роль которого выполняют закаленные стальные микрошарики, в упругое полупространство, роль которого выполняет обрабатываемая деталь. В соответветствии с известным решением (см. с. 292 Н.И. Безухов. Основы теории упругости, пластичности и ползучести. М. Высшая школа, 1951, 577 с.). Удельное давление отдельного микрошарика на обрабатываемую поверхность в точке касания микрошарика составляет

где

R - радиус микрошарика (дроби), м.;

Е - модуль упругости обрабатываемого материала, МПа;

μ - коэффициент Пуассона обрабатываемого материала;

Р - усилие вдавливания шара в упругое полупространство.

Из формулы (1) следует, что удельное давление зависит от усилия вдавливания Р, которое определяется давлением в струе дроби:

где р0 - нормальная составляющая к обрабатываемой поверхности давления в струе дроби.

При этом имеем

где р0 - давление в струе дроби, МПа;

α - угол наклона струи дроби к обрабатываемой поверхности, град.

С учетом (3) и (4), соотношение (2) принимает вид:

Появлению пластических деформаций в поверхностном слое соответствует условие пластичности

где σТ - предел текучести обрабатываемого материала детали, МПа.

Приравнивая q0 и σт, получим давление в струе дроби, соответствующее переходу поверхностного слоя в пластическое состояние

где σТ - предел текучести обрабатываемого материала детали, МПа;

μ - коэффициент Пуассона обрабатываемого материала;

Е - модуль упругости обрабатываемого материала, МПа;

α - угол наклона струи дроби к обрабатываемой поверхности, град.

Соотношение (1) положено в основу предлагаемого способа дробеструйной обработки, гарантирующего получение благоприятных сжимающих остаточных напряжений и обеспечение повышенной прочности обрабатываемых деталей.

Пример конкретной реализации

В АО - ОДК «Пермские моторы» выполнили дробеструйную обработку металлическими шариками из распыленного порошка быстрорежущих сталей. Упрочнение деталей микрошариками выполнялось на дробеметной установке, обеспечивающей равномерный поток микрошариков со скоростью 60-80 м/сек.

Контроль процесса выполнялся путем измерения деформации контрольной пластины (образца-свидетеля), полученной при ее одностороннем наклепе в течение 45±1 сек.

Дробеструйной обработке подвергали контрольные пластины из стали 30ХГСА с пределом текучести σТ=910 МПа, давление в струе дроби р0=0,44 МПа. Замеры прогибов контрольной пластины показали величину прогиба, достаточную для пластической деформации контрольной пластины, и образования в ней остаточных сжимающих напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 2020 |

|

RU2746851C1 |

| СПОСОБ КОНТРОЛЯ ДРОБЕСТРУЙНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2017 |

|

RU2661163C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ оправки деталей из листа | 1989 |

|

SU1643133A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

Изобретение относится к формированию сжимающих остаточных напряжений при дробеструйной обработке. Осуществляют дробеструйную обработку поверхности контрольной пластины, изготовленной из материала обрабатываемой детали, и измеряют стрелу прогиба деформированной контрольной пластины. Давление струи дроби определяют по формуле

где σТ - предел текучести обрабатываемого материала детали, МПа, μ - коэффициент Пуассона обрабатываемого материала, Е - модуль упругости обрабатываемого материала, МПа, α - угол наклона струи дроби к обрабатываемой поверхности, град. В результате обеспечивается формирование сжимающих остаточных напряжений в поверхностном слое детали.

Способ формирования сжимающих остаточных напряжений при дробеструйной обработке деталей, включающий дробеструйную обработку поверхности контрольной пластины, изготовленной из материала обрабатываемой детали, и измерение стрелы прогиба деформированной контрольной пластины, отличающийся тем, что дробеструйную обработку осуществляют путем воздействия струи дроби на обрабатываемую поверхность под давлением, определяемым по формуле:

где σТ - предел текучести обрабатываемого материала детали, МПа;

μ - коэффициент Пуассона обрабатываемого материала;

Е - модуль упругости обрабатываемого материала, МПа;

α - угол наклона струи дроби к обрабатываемой поверхности, град.

| СПОСОБ КОНТРОЛЯ ДРОБЕСТРУЙНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2017 |

|

RU2661163C1 |

| Способ определения интенсивности воздействия потока дроби | 1988 |

|

SU1611716A1 |

| US 4329862 A1, 18.05.1982. | |||

Авторы

Даты

2019-10-28—Публикация

2019-06-03—Подача