Изобретение относится к металлургии, в частности к химико-термической обработке, а именно нитрооксидированию режущего инструмента из быстрорежущих сталей, преимущественно сверл малого диаметра, и может быть использовано в приборостроении, электронике, машиностроении.

Цель изобретения - повышение износостойкости, прочности при изгибе и ударной вязкости режущего инструмента, в частности сверл и фрез малого диаметра.

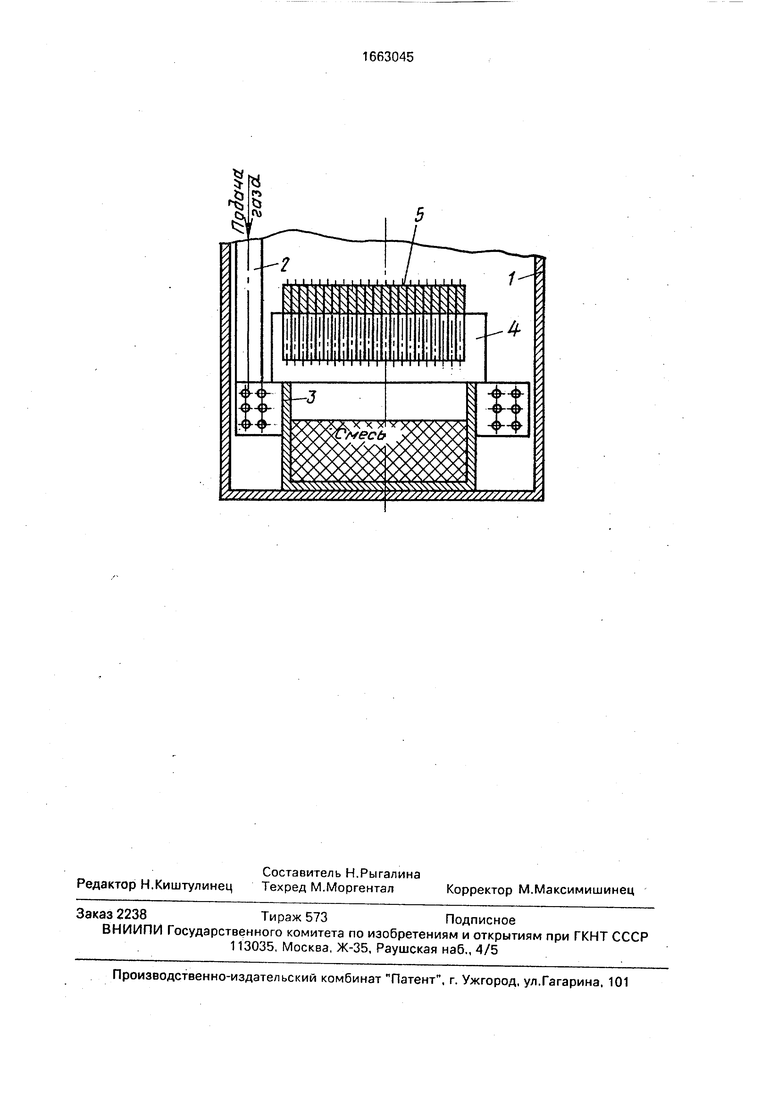

На чертеже приведено устройство для осуществления предлагаемого способа.

Предлагаемый способ включает установление фрез на плоский постоянный магнит, например из сплава ЮНДК-24, причем режущей частью вверх, затем установку магнита над сосудом из нержавеющей стали, заполненным смесью из равных количеств

тетраборфтората аммония, карбамида и ионола, и помещение их в реторту 1 (см. чертеж) вакуумной печи СШОЛ-ВНЦ, в которую подаются через трубку подачи и коллектор 2 газообразные отходы высокотемпературной вакуумной нитроце- ментации, представляющие собой продукты пиролиза смеси триэтаноламина и кубового остатка регенерации этанола, содержа- щие,%: Н2 16-22; СО 3-4; СНд 1,8-3,6,N2 остальное. По мере прогрева садки в состав атмосферы поступает аммиак и азот от вакуумной диссоциации смеси, расположенной в сосуде 3. При этом вакуумная нитроцемен- тация протекает при постоянном воздействии магнитного поля постоянного магнита 4, а режущие кромки инструмента 5 находятся в зоне наилучшего перемешивания атмосферы.

ON О СА) О

4 СП

Прогрев печи осуществляют до 520- 580°С с выдержкой в ней инструмента в течение 60-90 мин в атмосфере, содержащей Н2, СО, CH4N2, и в присутствии смеси тетраборфтората аммония, карбамида и ионола. Охлаждение ведут до 270-300°С с печью, а затем магниты со сверлами охлаждают в бачке с вакуумным маслом, нагретым до 80-90°С.

Практически способ осуществляли на малоэнергоемких печах типа СШОЛ-ВНЦ, применяемых для высокотемпературной и низкотемпературной вакуумной нитроце- ментации с капельной подачей жидкого карбюризатора в рабочее пространство печи.

В предлагаемом способе в качестве газообразных продуктов в печь подавали газообразные отходы, образующиеся в процессе нигроцементации пресс-формы из стали 20X13 при, 940°С, направляемые через вакуум-вывод в печь для низкотемпературной вакуумной цементации. Компоненты смеси, вводимые в реторту печи, состоят из тетраборфтората аммония (NbUBFa), который является депассивато- ром и поставщиком атомарного азота в зону диффузии, карбамида (NHaCOONH) - поставщика атомарного азота, углерода и стабилизатора формирования бессажистой атмосферы ионола (CisH240)- антиокислителя, источника бессажистого атомарного углерода.

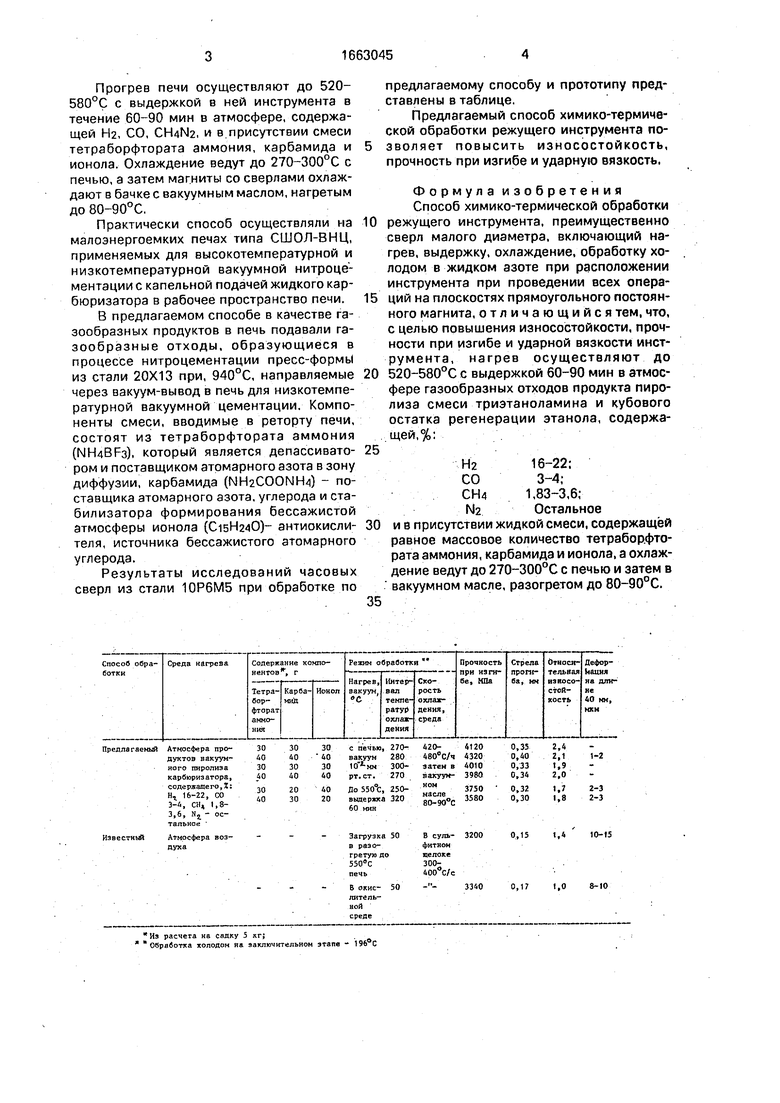

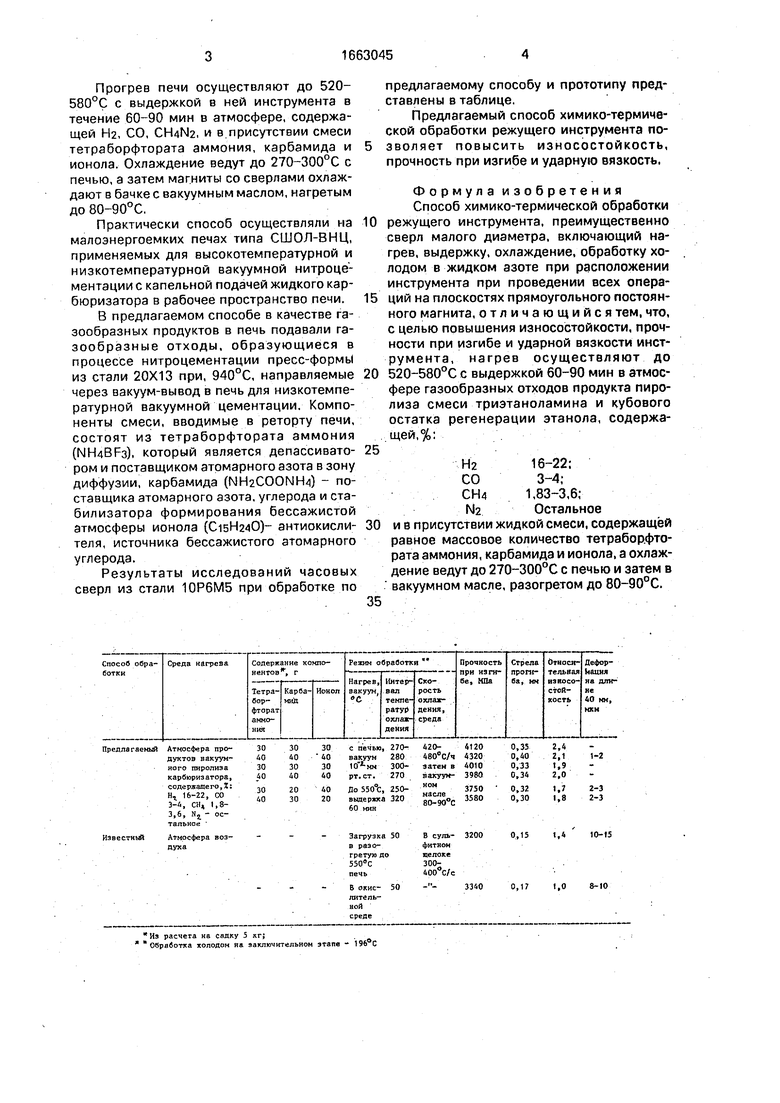

Результаты исследований часовых сверл из стали 10Р6М5 при обработке по

предлагаемому способу и прототипу представлены в таблице.

Предлагаемый способ химико-термической обработки режущего инструмента по- зволяет повысить износостойкость, прочность при изгибе и ударную вязкость,

Формула изобретения Способ химико-термической обработки

режущего инструмента, преимущественно сверл малого диаметра, включающий нагрев, выдержку, охлаждение, обработку холодом в жидком азоте при расположении инструмента при проведении всех операций на плоскостях прямоугольного постоянного магнита, отличающийся тем, что, с целью повышения износостойкости, прочности при изгибе и ударной вязкости инструмента, нагрев осуществляют до

520-580°С с выдержкой 60-90 мин в атмосфере газообразных отходов продукта пиролиза смеси триэтаноламина и кубового остатка регенерации этанола, содержащей, %:

Н216-22;

СО3-4;

СН41,83-3,6;

N2Остальное

и в присутствии жидкой смеси, содержащей равное массовое количество тетраборфтората аммония, карбамида и ионола, а охлаждение ведут до 270-300°С с печью и затем в вакуумном масле, разогретом до 80-90°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для вакуумного сульфонитрооксидирования инструментальных сталей | 1989 |

|

SU1659525A1 |

| Среда для закалки | 1988 |

|

SU1553570A1 |

| Способ изготовления мелкоразмерного режущего инструмента из титановых сплавов, преимущественно перовых сверл | 1990 |

|

SU1773945A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Способ термической обработки деталей из сталей перлитного класса | 1988 |

|

SU1611951A1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

| Состав для нитрооксидирования и альфирования | 1989 |

|

SU1664872A1 |

| Способ нитрооксидирования инструмента из сталей и сплавов | 1990 |

|

SU1752827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

Изобретение относится к металлургии, в частности к химико-термической обработке режущего инструмента - мелкоразмерных сверл диаметром не более 0,6 мм. Цель изобретения - повышение износостойкости, прочности при изгибе и ударной вязкости инструмента. Способ включает нагрев сверл до 520-580°С с выдержкой 60-90 мин в газообразной атмосфере, содержащей,%: H2 16 - 22

CO 3 - 4

CH4 1,8 - 3,6 N2 остальное, и в присутствии жидкой смеси, содержащей равное массовое количество тетраборфтората аммония, карбамида и ионола, охлаждение до 270 - 300°С с печью и последующее охлаждение в вакуумном масле, разогретом до 80-90°С. Нагрев инструмента до 520-580°С, выдержка 60-90 мин в атмосфере, содержащей, %: H2 16 - 22

CO 3 - 4

CH4 1,8 - 3,6

N2 остальное, и в присутствии равного количества тетраборфтората аммония карбамида и ионола, охлаждение до 270-300°С с печью в течение 20 - 30 мин и последующее охлаждение в вакуумном масле, разогретом до 80 - 90°С, позволяет повысить износостойкость, прочность при изгибе и ударную вязкость инструмента. 1 табл., 1 ил.

Известный

Атмосфера воздуха

Из расчета на садку 5 кг;

Обработка холодом на заключительном этапе 196°С

3200

0,15

I,

10-15

3340

0,1

1,0

8-10

| Технология и организация производства | |||

| Киев, 1988, Ns 2, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Авторское свидетельство СССР № 1500698, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-03-30—Подача