Изобретение относится к модификации свойств волокон на основе карба- мата. целлюлозы.

Цель изобретения - варьирование фи- зико-механических характеристик волокон.

Примерь Болокна карбамата целлюлозы изготавливают следующим образом. Отбеленный еловый сульфат целлюлозы (400 г) с ДР (степень полимеризации) доведенным до 390 с помощью I -излучения, пропитывают при -40°С 3,3 л жидкого аммиака, в кото- Гром растворено-, 400 г мочевины. Целлюлозу вьщерзшвают в зтом растворе ниже температуры кипения аммиака в течение 6 ч,после чего температуру доводят до комнатной. После испарения аммиака целлюлозу, обработанную мочевиной, помещают в вакуумную печь при 135°С на 3 ч. В течение всего . этого времени через печь продувают поток воздуха.

Продукт реакции промывают метанолом, трижды водой и снова один раз метанолом. Высушенный на воздухе продукт имеет ДР 340 и содержание азота 1,7 мас.%. Раствор получают, растворяя полученный таким образом карба- мат целлюлозы в 10 мас.%-ном растворе NaOH, содержащем также ZnO для повышения раств оримости. Содержание карбамата в растворе составляет 5,5 мас.%, а вязкость по вискозиметру Стокса 50 с. Показатель вязкости составил 495. Полученный раствор вьщавливают в раствор серной кислоты через фильеру со 100 отверстиями диаметром 0,09 мм. Осаждающий раствор содержит, мас.%: серная кислота 10; сульфат алюминия 7; сульфат.натрия 20.

После осаждения волокна растягиг вают от О до 80% для -улучшения их прочности. После промывки и сушки поО)

ю

со

f

ОС

М

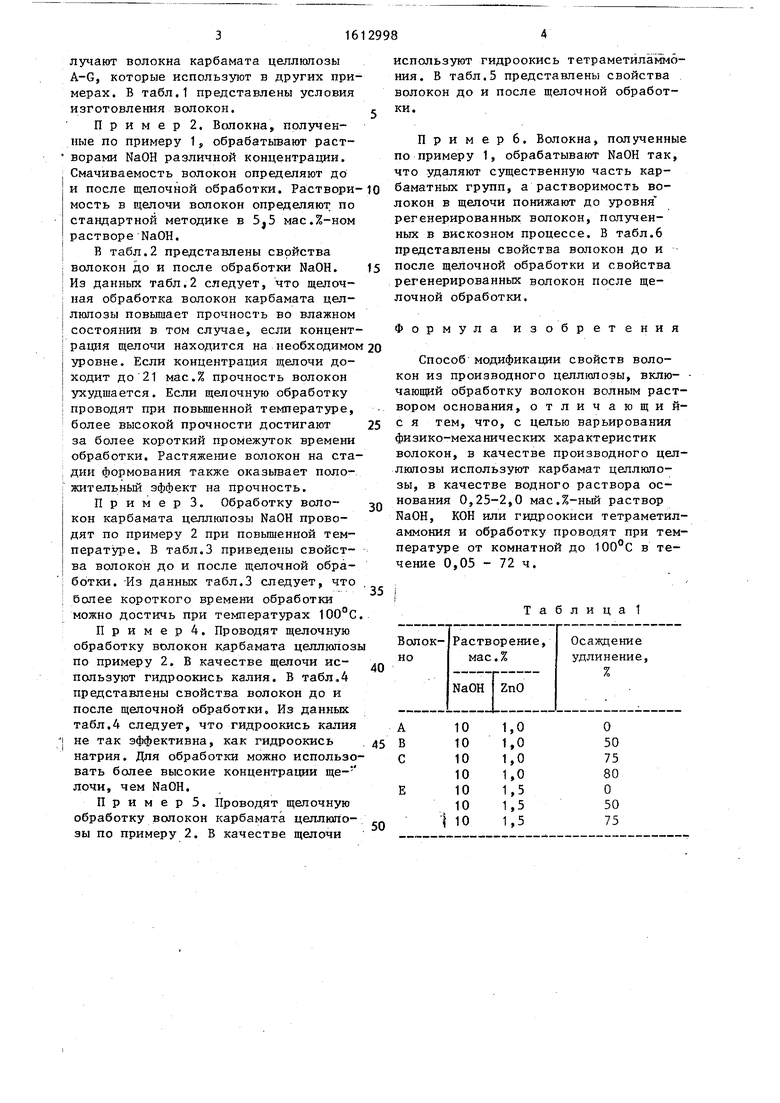

лучают волокна карбамата целлнхпозы A-G, которые используют в других примерах. В табл,1 представлены условия изготовления волокон.

Пример 2. Волокна, полученные по примеру 1, обрабатьгоают растворами NaOH различной концентрации. Смачиваемость волокон определяют до и после щелочной обработки. Растворимость в щелочи волокон определяют по стандартной методике в мас.%-ном растворе NaOH.

В табл.2 представлены свойства волокон до и после обработки NaOH. Из данных табл.2 следует, что щелочная обработка волокон карбамата целлюлозы повьпиает прочность во влажном состоянии в том случае, если концентрация щелочи находится на необходимом уровне. Если концентрация щелочи доходит до 21 мас.% прочность волокон ухудшается. Если щелочную обработку проводят при повьшенной температуре, более высокой прочности достигают за более короткий промежуток времени обработки. Растяжение волокон на стадии формования также оказьтает положительный эффект на прочность.

П р и м е р 3. Обработку волокон карбамата целлюлозы NaOH проводят по примеру 2 при повьшенной температуре. В табл.З приведены свойства волокон до и после щелочной обработки. -Из данных табл.3 следует, что более короткого времени обработки можно достичь при температурах 100°С

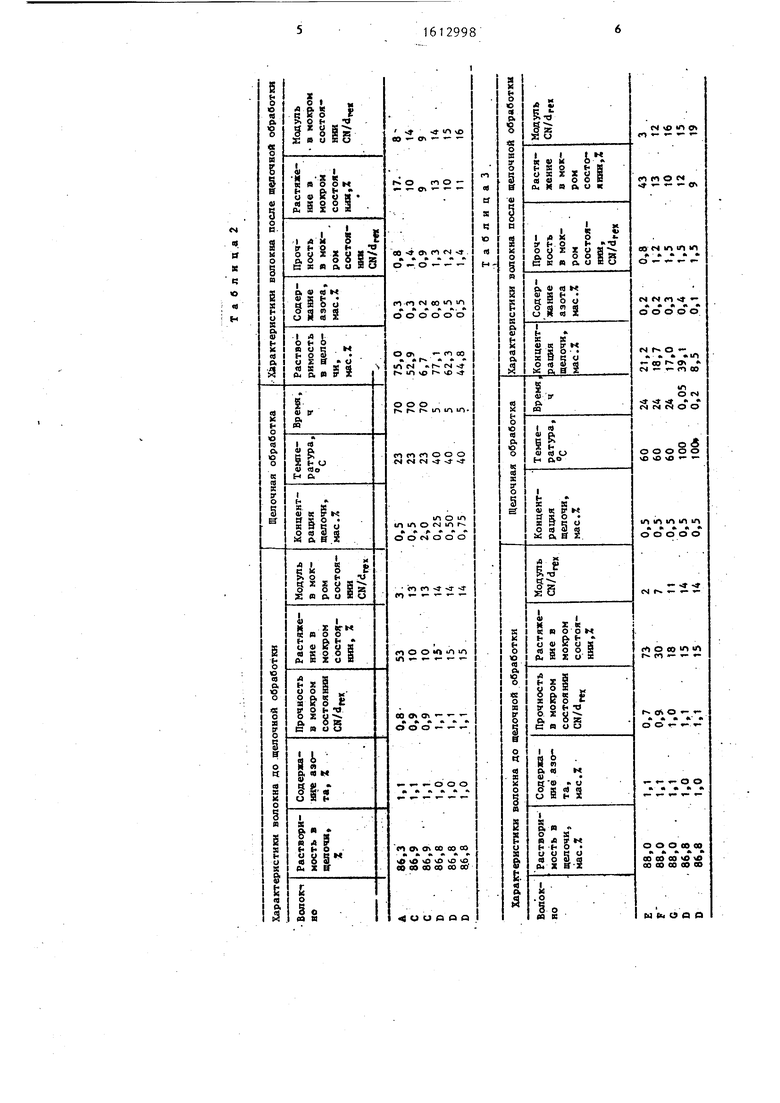

П р и м е р 4. Проводят щелочную обработку волокон карбамата целлюлоз по примеру 2. В качестве щелочи используют гидроокись калия. В табл,4 представлены свойства волокон до и после щелочной обработки. Из данных табл.4 следует, что гидроокись калия не так эффективна, как гидроокись натрия. Для обработки можно использовать более высокие концентрации ще- лочи, чем NaOH.

П р и м е р 5. Проводят щелочную обработку волокон карбамата целлюлозы по примеру 2. В качестве щелочи

5

0

5

0

используют гидроокись тетраметиламмо- ния. В табл.5 представлены свойства волокон до и после щелочной обработки.

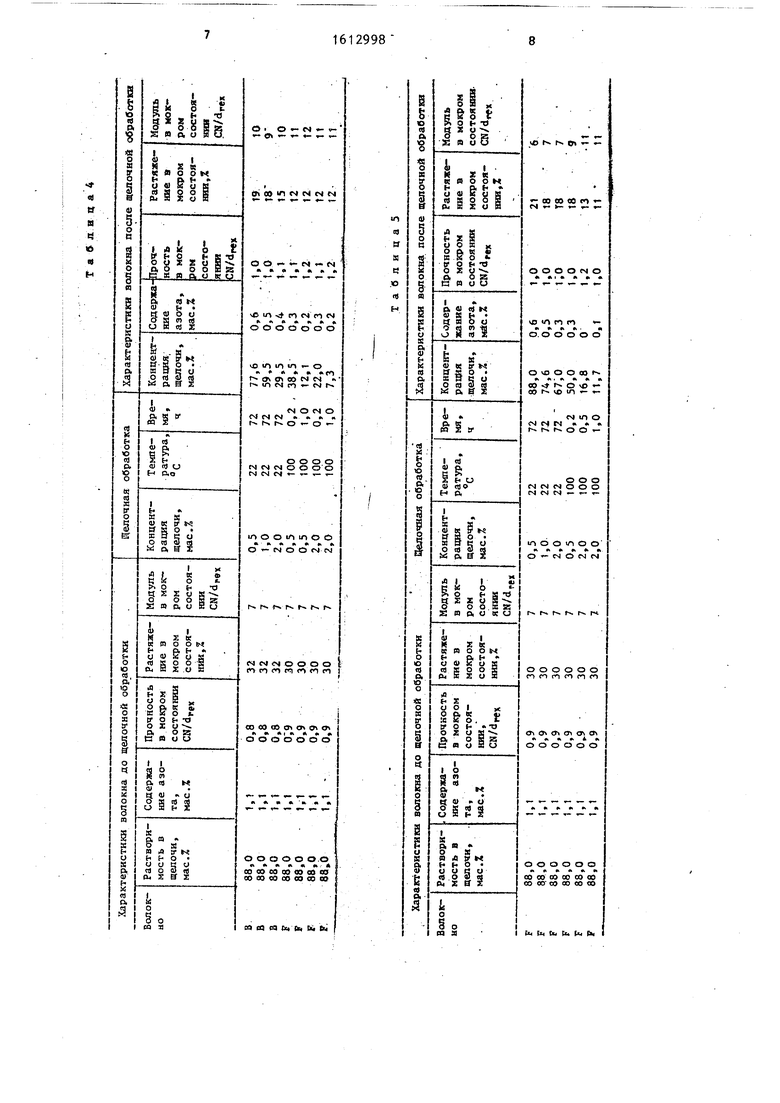

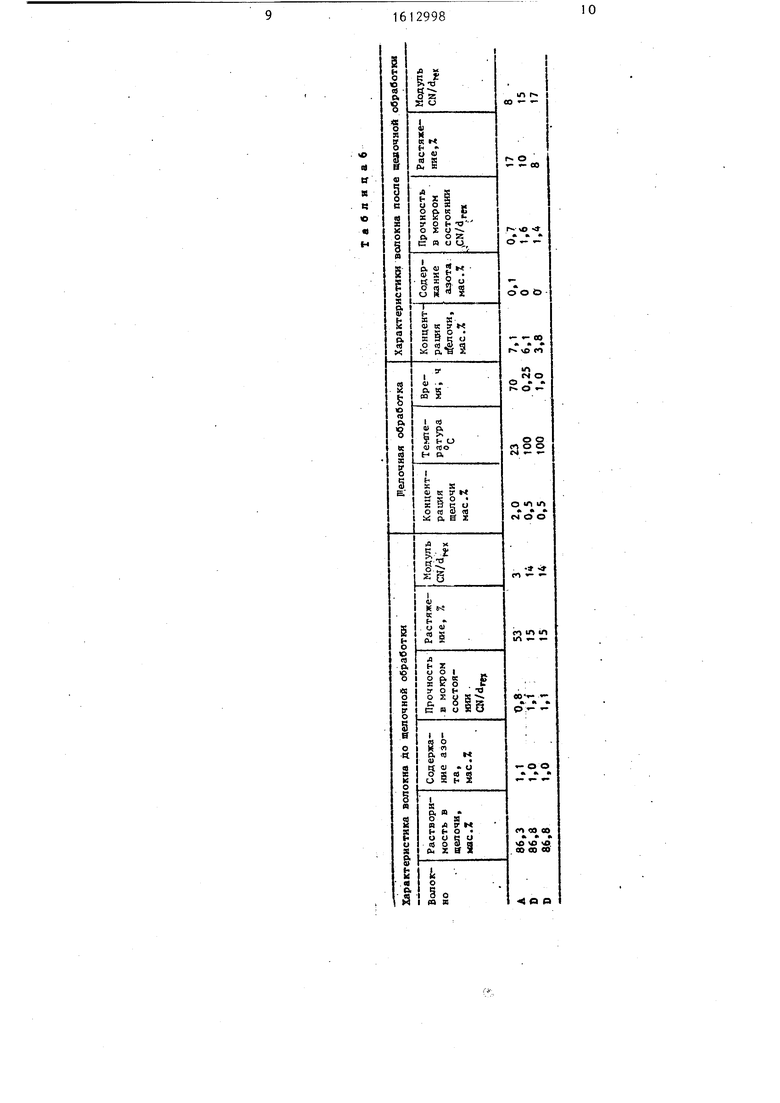

П р и м е р 6. Волокна, полученные по примеру 1, обрабатывают NaOH так, что удаляют существенную часть кар- баматных групп, а растворимость волокон в щелочи понижают до уровня регенерированных волокон, полученных в вискозном процессе. В табл.6 представлены свойства волокон до и после щелочной обработки и свойства регенерированных волокон после щелочной обработки.

Формула изобретения

Способ модификации свойств волокон из производного целлюлозы, вклю- - чающий обработку волокон волным раствором основания, отличающий- с я тем, что, с целью варьирования физико-механических характеристик волокон, в качестве производного целлюлозы используют карбамат целлюлозы, в качестве водного раствора основания 0,25-2,0 мас.%-ный раствор NaOH, КОН или гидроокиси тетраметил- аммония и обработку проводят при температуре от комнатной до 100°С в течение 0,05 - 72 ч.

Т а б л и ц а 1

м

к. а

X

R О «

н

О . о - ч V.- «л -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбаматцеллюлозных волокон | 1985 |

|

SU1535384A3 |

| Способ получения карбаматов целлюлозы | 1982 |

|

SU1306478A3 |

| Способ получения растворов карбамата целлюлозы | 1983 |

|

SU1436889A3 |

| Нетканый волокнистый материал | 1988 |

|

SU1697593A3 |

| Способ отбелки целлюлозы | 1983 |

|

SU1113444A1 |

| Способ подготовки коллаген содержащих отходов к механическому разволокнению | 1979 |

|

SU859453A1 |

| Способ получения низкозамещенных щелочерастворимых ксантогенатов целлюлозы | 1979 |

|

SU891688A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| Способ получения эмульгатора для жирования кож | 1984 |

|

SU1162793A1 |

| Способ получения целлюлозы | 2024 |

|

RU2836193C1 |

Изобретение относится к способу модификации свойств волокон на основе карбамата целлюлозы. Способ позволяет варьировать физико-механические характеристики волокон за счет того, что волокна карбамата целлюлозы обрабатывают водным 0,25 - 2,6 мас.%-ным раствором NAOH, KOH или гидроокиси тетраметиламмония при температуре от комнатной до 100°С в течение 0,05 - 72 ч. 6 табл.

Oi 00 in Г4 N CM ГМ

О О - - Г4 гч

в Ш ч П Ч П СЧ

о о о о о о о

ко О 1Л «П - о

OS о оо fJ es

м

OS о оо fJ es л м n - м 1

Ч о (Ч о

N СЧ (М . . к . t f 1 о - о о о о о

(Ч tM СЧ о о о о М см «N| -. о о 1Л 1Л о о о - см о о М Гч1

г f г г г

N еч м о о о о

п 1Г) гч (Л м m I

со 00 flO OS 9t 9t OS

сГ еэ О сГ о еэ о

о о еэ о о о.о

00 со 00 со ОО 00 09 ОО во 00 ОО ОО 00 Ю

I 09 еэ са «ч Ь) ей tu

| Аким Э.Л | |||

| и др | |||

| Целлюлоза для ацетилирования и ацетаты целлюлозы | |||

| М.: Лесная промьшшенность, 1971, ;с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

Авторы

Даты

1990-12-07—Публикация

1983-11-17—Подача