Изобретение относится к машиностроению, в частности к отделочной обработке зубчатых изделий,,

Цель изобретения - повышение точности и прюизводительности за счет повышения долговечности инструмента путем выравнивания его износа.

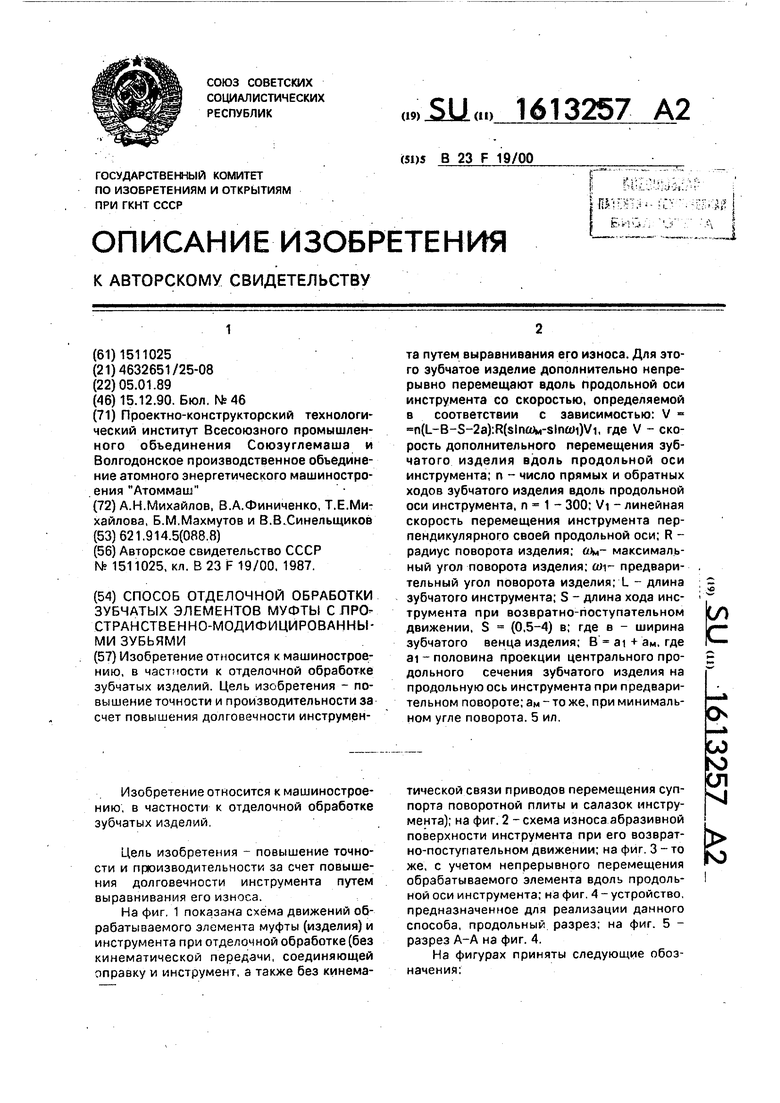

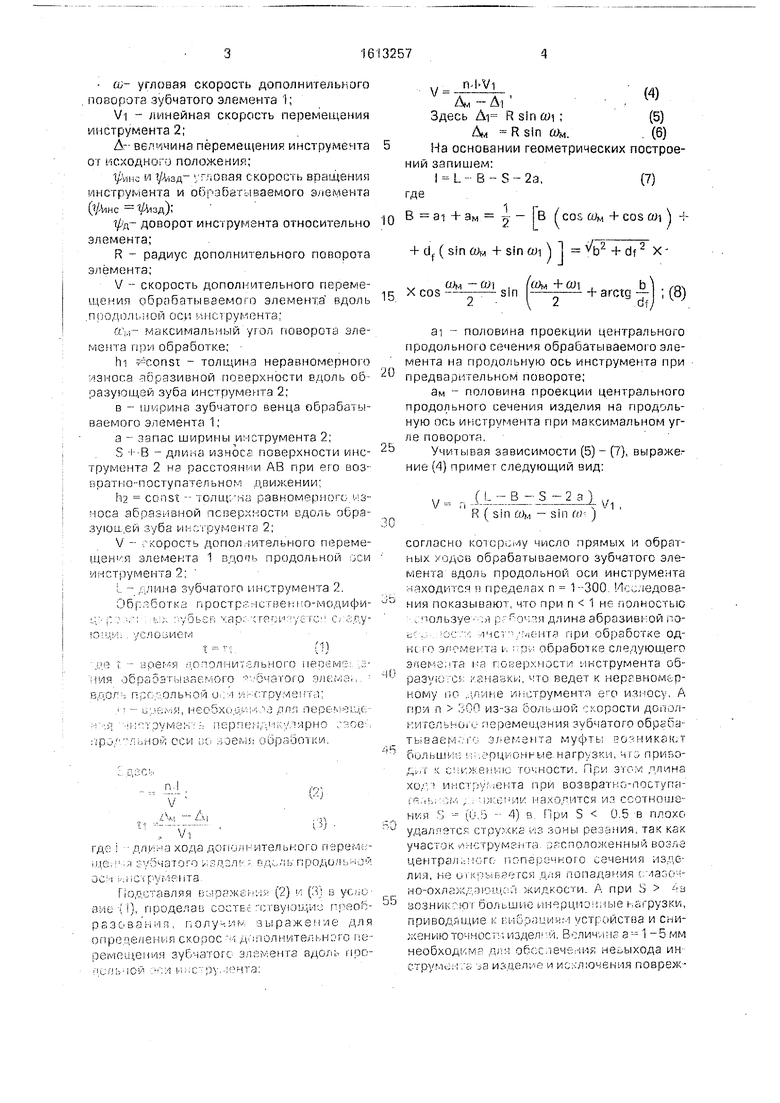

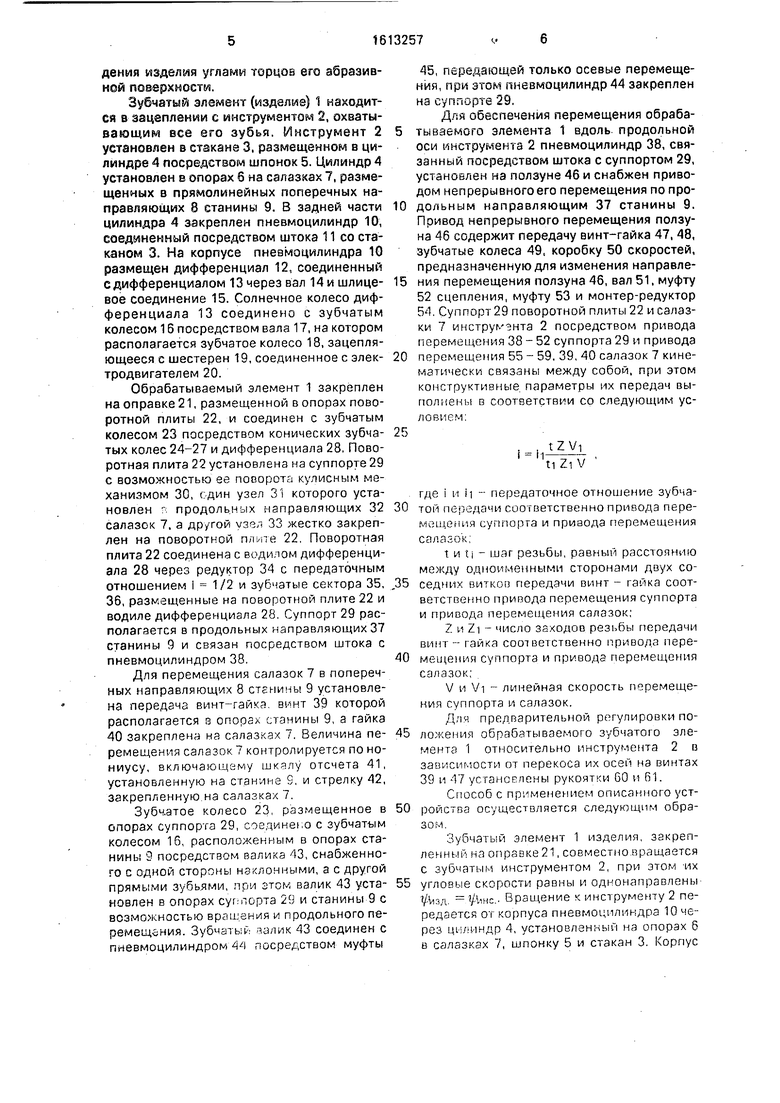

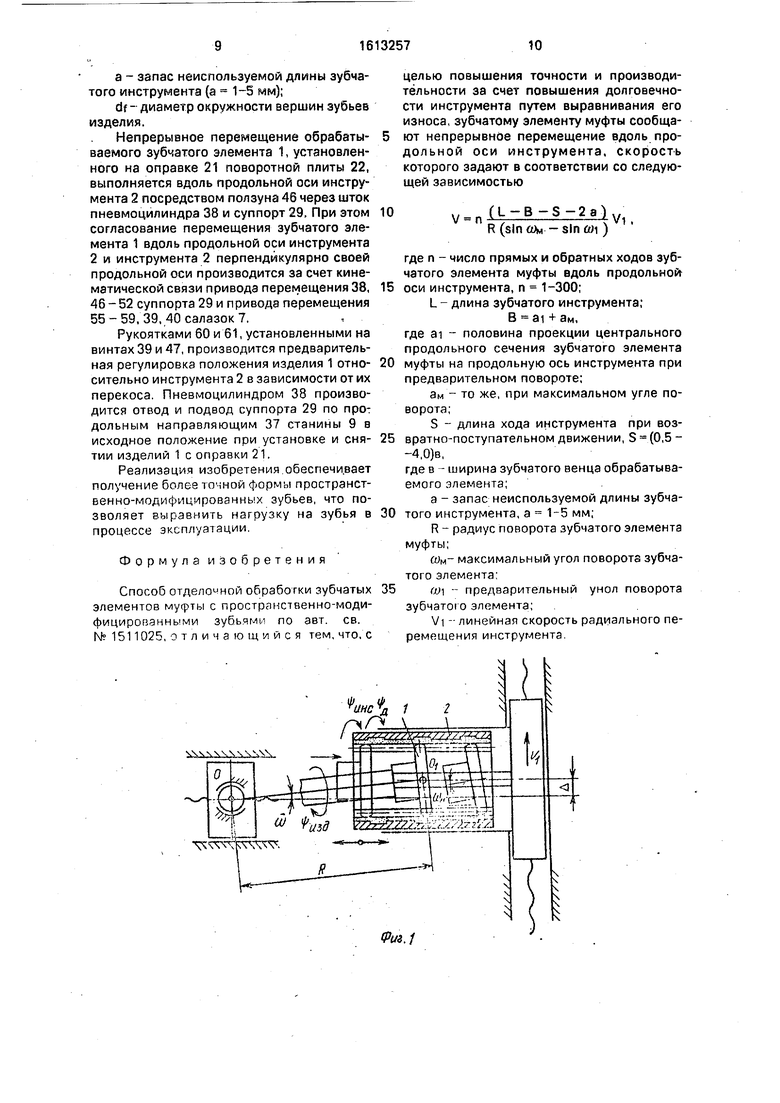

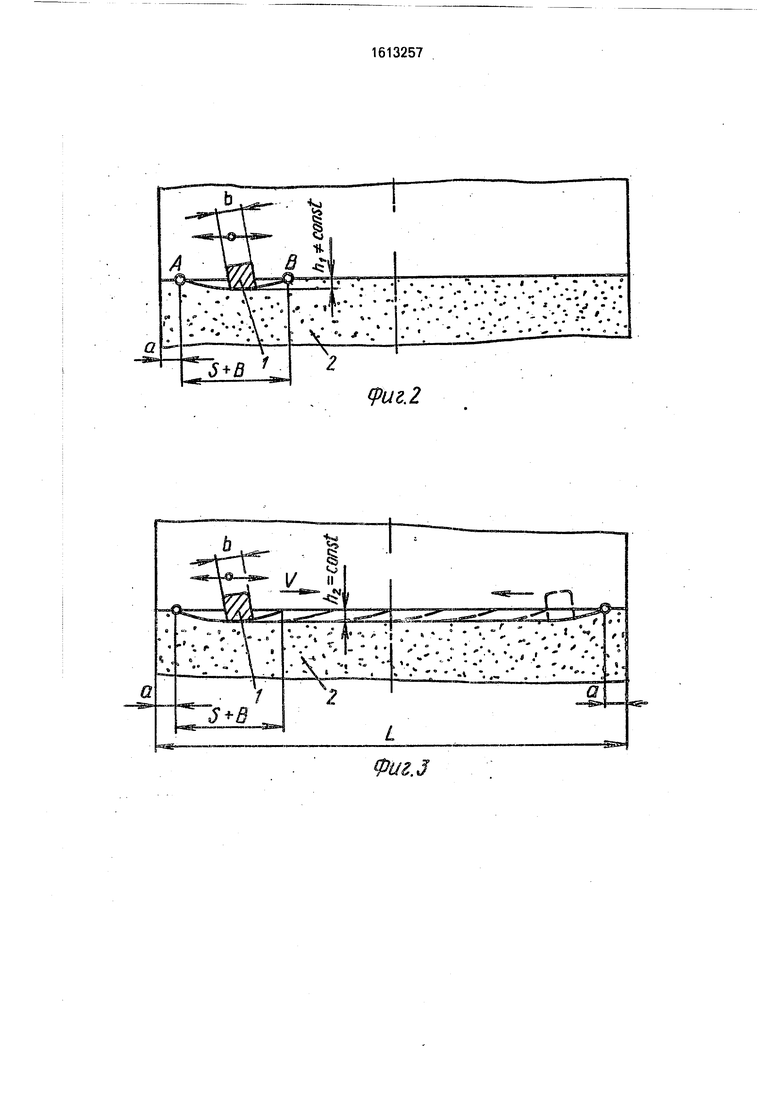

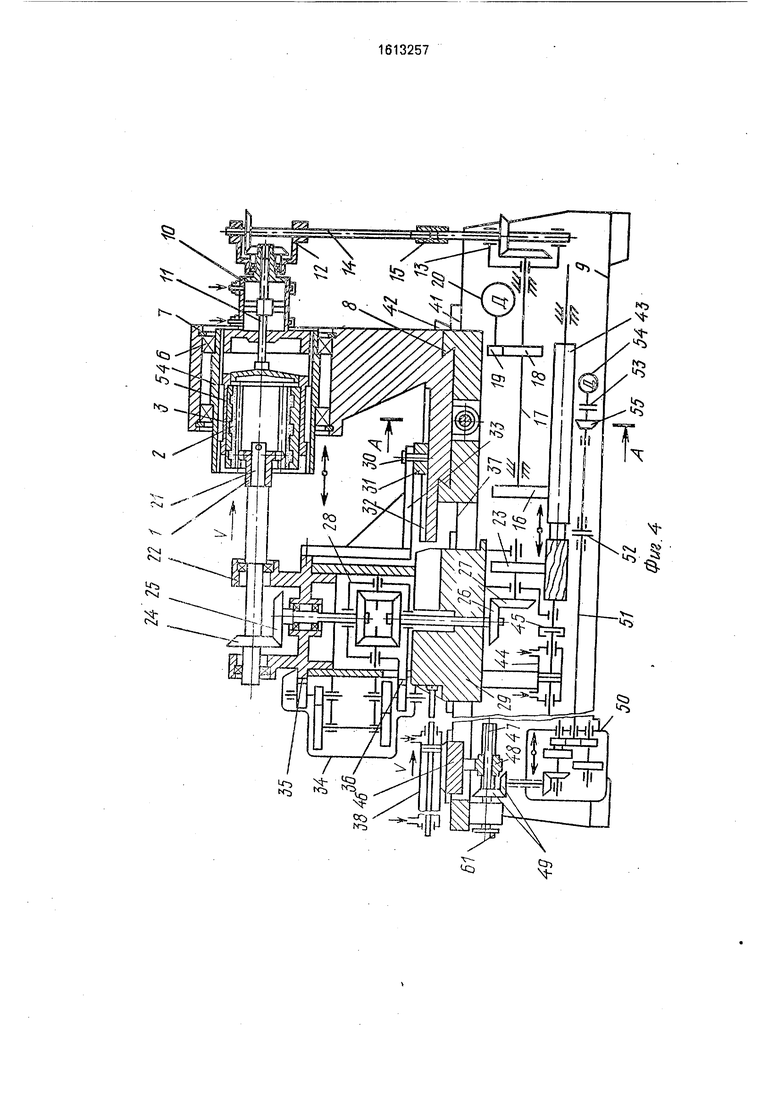

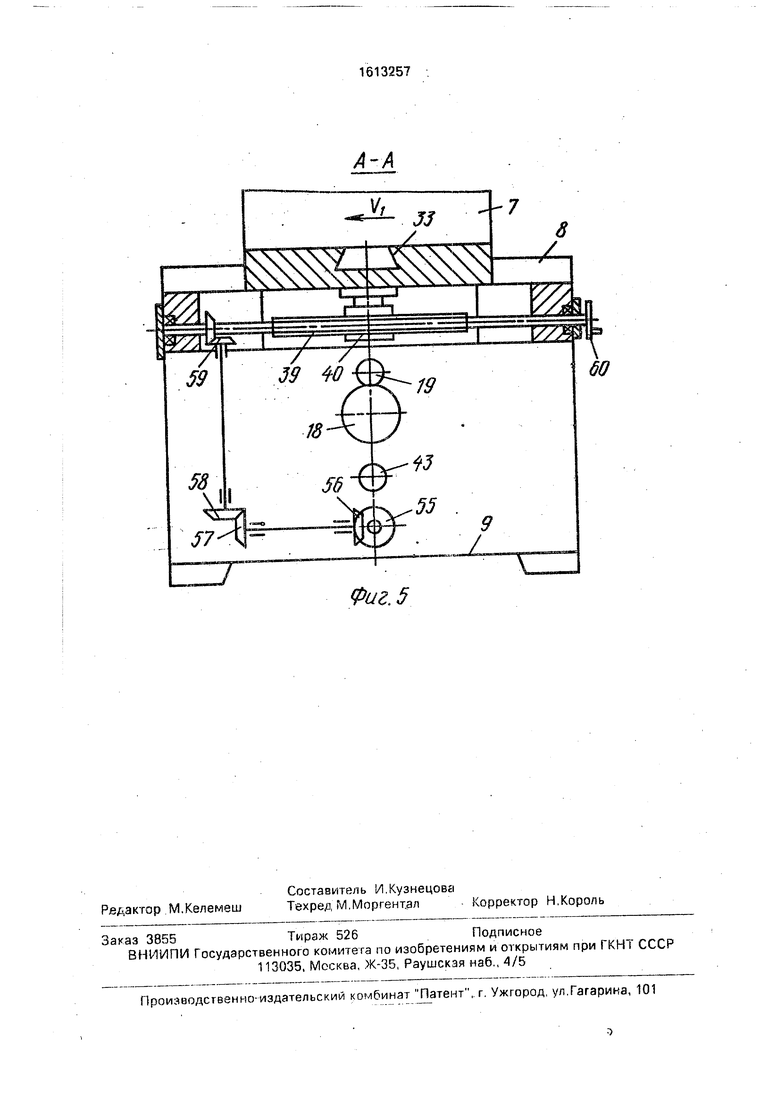

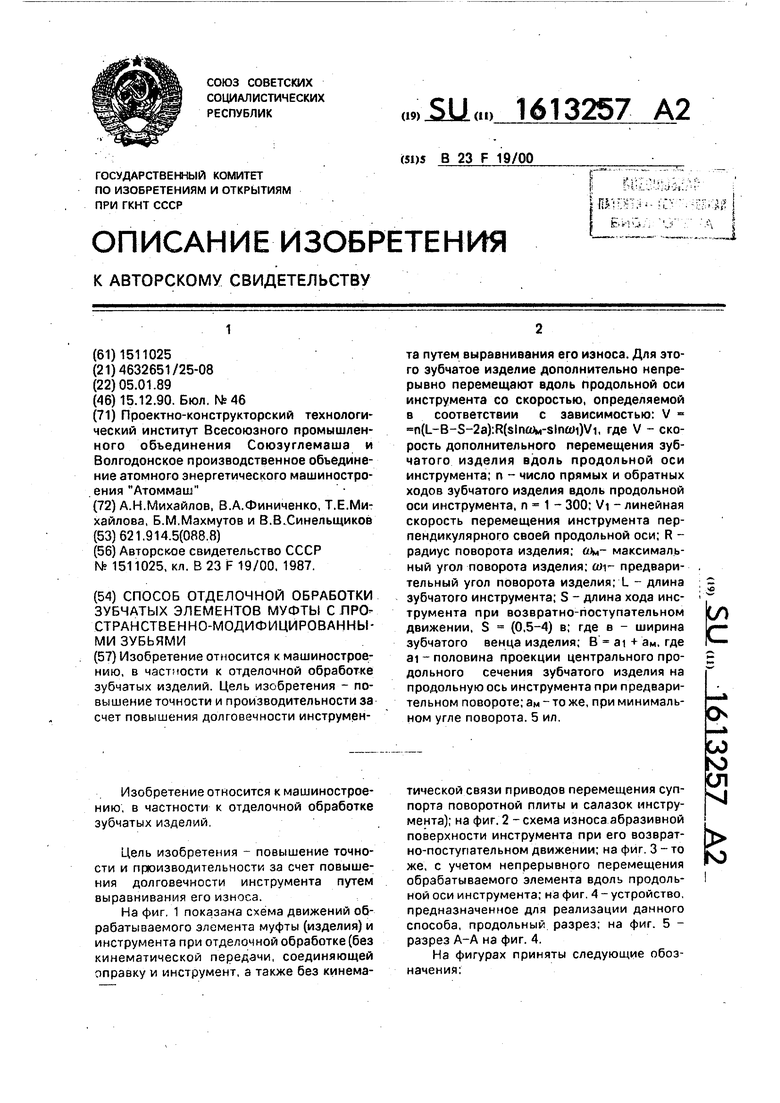

На фиг. 1 показана схема движений обрабатываемого элемента муфты (изделия) и инструмента при отделочной обработке (без кинематической передачи, соединяющей оправку и инструмент, а также без кинематической связи приводов перемещения суппорта поворотной плиты и салазок инструмента); на фиг. 2 - схема износа абразивной поверхности инструмента при его возвратно-поступательном движении; на фиг. 3 - то же, с учетом непрерывного перемещения обрабатываемого элемента вдоль продольной оси инструмента; на фиг. 4 - устройство, предназначенное для реализации данного способа, продольный разрез; на фиг. 5 - разрез А-А на фиг. 4.

На фигурах приняты следующие обозначения:

W

а) угловая скорость дополните/1ьного поворота зубчатого элемента 1;

Vi - линейная скорость перемещения инструмента 2;

А- величина пёреме115ения инструмента от исходного положения;

1/мис и У- Овая скорость вргядения MHCTpyfvieHTa и обрабатываемого э/юмента (V ViHc - tiiisA);

фрг доворот инструмента относительно элемента;

R - радиус дополнительного поворота элемента;

V - скорость дополнительного перемещения обрабатываемого элемента вдоль ,П)одол1.ной ОСИ инсгрумг5нта;

aVi . максимальный угол riOBOpoTa элемента при обработке;

hi T const - толщина неравномерного /взноса абразивной поверхности вдоль образующей зуба инструмента 2;

в - iLiupMHB зубчатого венца обрабатываемого элемента 1;

а - запас ширины инструмента 2;

S +-В - длина износа поверхности инструмента 2 на расстоянии АВ при его возвратно-поступательном движении;

h2 const -- толщ; на равномерного,|/:з- носа абразивной поверхности вдоль обра- зу1О11,,ей зуба инструмента 2;

V - скорость дополнительного переме- щен /:я элемента 1 вдопь продольной оси инструмента 2;

L - длина зубчатого инструмента 2.

Обр;эботка пространственио-модифи ;/ iV; :,; , Ь;;; ; iy5b : ; чар: Craoi-i yeTC Cj оДу 0:ijj/h , условием

t )

fie t - врег-ля ;: ополнитвльного несбме: ;з- ния |Эбрао5ть ваемог о .. очатого элсма.,, - вдоль продольной О;// ;/1гчтрумента;

/ - 1;:.. ймя, нео5ход.м- ;,э дл;1 перемещк- г.-я -и -трумеь-; ь nepneM/V -y-T -ipno / зое :

ГфО/ ЛьНОЙ оси йОеМ51 ОбрЗООТК /.

. /V.--Д|

|ЧI -.1) .

. Vi - дли;- а хода дстю н- ительного пэре

:л зубчатого ;/;ЗДПЛК; ВДОЛЬ ПрОДО/lbi

:НС 1 румента

|0дставляя вырэж81-1:-1х (2) м (3j в ус 1), проделав COCTES; -сгвующис пре аа н1 1я, получиг 1 зыраже vie / ue/iei-U скорое Д1 1полнительн:л о щения зубчатого злямента вдоль н iOvi : :; M:-iC pv,.ieHTa:

эие ( past опрс oeiv ie

(4)

(5) . (6)

Ли - ДГ Здесь AI R sin ft)i ;

AM R sin .

Ha основании геометрических построений запишем;

I L - В - S - 2а,(7)

где

В - ai -i- Эм -и- - IВ /cos 04, + cos coi -f d sin (WM -b sin шИ 1 Vb -b df X «Ли - Wl , ((I)M + CO .b /04

COS sin --- + arctg - ; (8)

ai - половина проекции центрального продольного сечения обрабатываемого элемента на продольную ось инструмента при предварительном повороте;

ам - половина проекции центрального продольного сечения изделия на продольную ось инструмента при максимальном угле поворота.

Учитывая зависимости (5) - (7), выражение (4) примет следующий вид:

V

( L Г -2 а ) R ( sin WM - sin (О- )

VI

согласно Koiopci- iy число прямых и обратных ходов обрабатываемого зубчатого элемента вдоль продольной оси инструмента находится я пределах п 1-300, Исследования показывают, что при п 1 не полностью , пользуе -;я длина абразивной по- c;f .., юс: - ; 1чcr ;/leнтa при обработке од- нс го элемента i-. обработке следующего - -а по1зерхност 1/ инструмента об- разугогс -: I .aHaBKb i, что ведет к неравномерному по длине viHCTpyMeHTa е- О износу, А

п

iOn ы-эиз-за оольшои скорости допол

кительного перемещения зубчатого обраба- тываем.:. 1 о э/ вмента муфты еозникак.т больший и;;ерц1 онные нагрузки, чго приво- Дь ГГ к смижеикпс точности, При этом длина хо/г; инстру 1ента при возвратно-поступа- гр - 1Ь; Of. i , : лже чль . находится из соотношения S (0,5 - 4) в. При S 0,5 В плохо удал,лется стружка из зоны резания, так как участок инструмента, аксположенный возле централ;; ого поперечного сечения изделия, не огкрывзегся д/:я попадания (/.тазоч- но-охлажд;зющ(;й жидкости. А при У в возникают большие инврцио - иые нагрузки, приводящие к 5;и5рацм.М устройства и сни- жениюточностмиздел :й, Величимг а 1 -5мм необходим,;, дпя обсс: ечег1ия невыхода ин- CTpy.MviiTrs за издел;,-е и кслл:очения повреждения изделия углами торцов его абразивной поверхности.

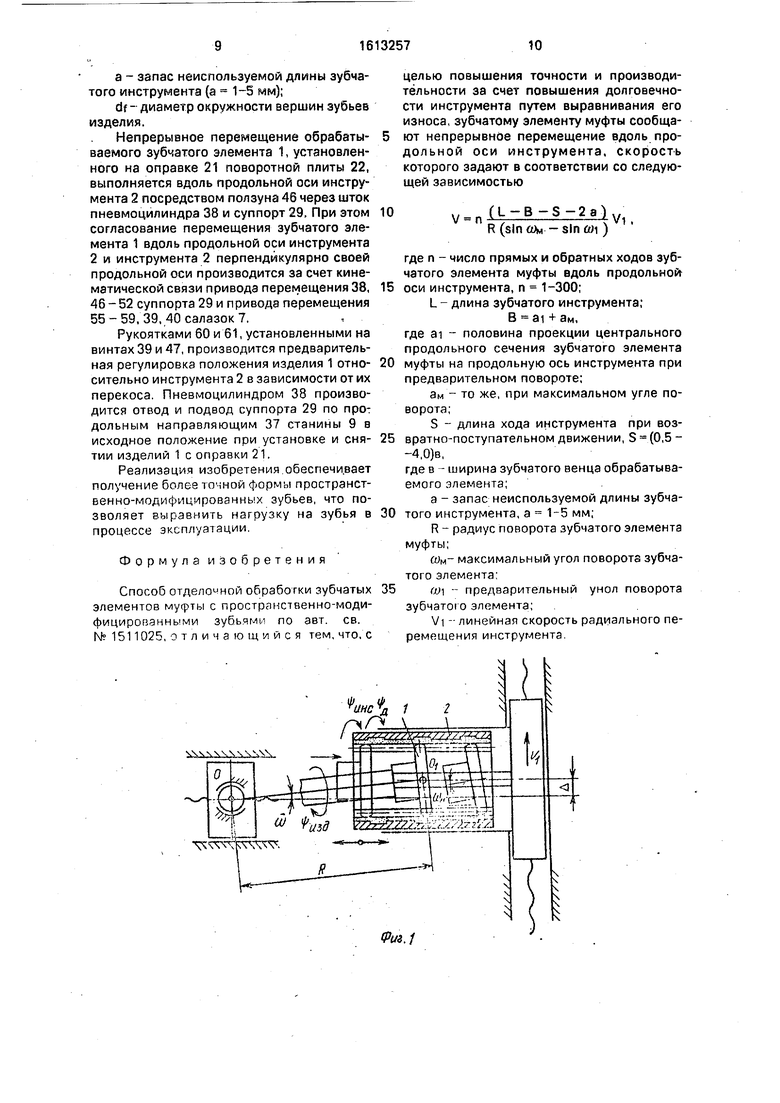

Зубчатый элемент (изделме) 1 находится в зацеплении с инструментом 2, охватывающим все его зубья. Инструмент 2 установлен в стакане 3, размещенном в цилиндре 4 посредством шпонок 5. Цилиндр 4 установлен в опорах б на салазках 7, размещенных в прямолинейных поперечных направляющих 8 станины 9. В задней части цилиндра 4 закреплен пневмоцилиндр 10, соединенный посредством штока 11 со стаканом 3. На корпусе пневмоцилиндра 10 размещен дифференциал 12, соединенный с дифференциалом 13 через вал 14 и шлице- вое соединение 15. Солнечное колесо дифференциала 13 соединено с зубчатым колесом 16 посредством вала 17, на котором располагается зубчатое колесо 18, зацепляющееся с шестерен 19, соединенное с электродвигателем 20.

Обрабатываемый элемент 1 закреплен на оправке 21, размещенной в опорах поворотной плиты 22, и соединен с зубчатым колесом 23 посредством конических зубчатых колес 24-27 и дифференциала 28, Поворотная плита 22 установлена на суппорте 29 с возможностью ее поворота кулисным механизмом 30, один узел 31 которого установлен Г; продольных направляющих 32 салазок 7, а другой узел 33 жестко закреплен на поворотной плите 22. Поворотная плита 22 соединена с водилом дифференциала 28 через редуктор 34 с передаточным отношением i 1/2 и зубчатые сектора 35, 36, размещенные на поворотной плите 22 и водиле дифференциала 28. Суппорт 29 располагается в продольных направляющих 37 станины 9 и связан посредством штока с пневмоцилиндром 38.

Для перемещения салазок 7 в поперечных направляющих 8 стенины 9 установлена передача винт-гайка, винт 39 которой располагается в опорах станины 9, а гайка 40 закреплена на салазках 7. Величина перемещения салазок 7 контролируется по нониусу, включающему шкалу отсчета 41, установленную на станине 9. и стрелку 42, закрепленную.на салазках 7.

Зубчатое колесо 23, размещенное в опорах суппорта 29, соединено с зубчатым колесом 16, расположенным в опорах станины 9 посредством валика 43, снабженного с одной стороны наклонными, а с другой прямыми зубьями, при этом валик 43 установлен в опорах суг:г,орта 29 и станины 9 с возможностью врашения и продольного перемещения. Зубчатый р.алик 43 соединен с пневмоцилиндром 44 посредством муфты

45, передающей только осевые перемещения, при этом пиевмоцилиндр 44 закреплен на суппорте 29.

Для обеспечения перемещения обрабатываемого элемента 1 вдоль продольной оси инструмента 2 пневмоцилиндр 38, связанный посредством штока с суппортом 29, установлен на ползуне 46 и снабжен приводом непрерывного его перемещения по продольным направляющим 37 станины 9. Привод непрерывного перемещения ползуна 46 содержит передачу винт-гайка 47, 48, зубчатые колеса 49, коробку 50 скоростей, предназначенную для изменения направления перемещения ползуна 46, вал 51, муфту 52 сцепления, муфту 53 и монтер-редуктор 54, Суппорт 29 поворотной плиты 22 и салазки 7 HHCTpyN 3HTa 2 посредством привода перемещения 38 - 52 суппорта 29 и привода

перемещения 55 - 59, 39, 40 салазок 7 кинематически связаны между собой, при этом конструктивные параметры их передач вы- полкены в соответствии со следующим условием:

ti Zi V

где i и ii - передаточное отношение зубча- той передачи соответственно привода перемещения суппорта и привода перемещения салазок:

t и ti - шаг резьбы, равный расстоянию

между одноименными сторонами двух соседних виткоп передачи винт - гайка соответстоенно перемещения суппорта

и привода перемещения салазок;

Z и Zi - число заходов резьбы передачи винт- гайка соответственно привода пере- мещения суппорта и привода перемещения салазок;

V и Vi - линейная скорость перемещения суппорта и салазок.

Для предварительной регулировки по- ложения обрабатываемого зубчатого элемента 1 относительно инструмента 2 в зависимости от перекоса их осей на винтах 39 и 47 устансЕлены рукоятки 60 и 61.

Способ с пр 1менением описанного уст- ройства осуществляется следующим образом.

Зубчатый элемент 1 изделия, закрепленный на оправке 21, совместно.вращается с зубчатым инструментом 2, при зтом Их угловые скорости равны и одионаправлены V Vi3/-i. /line.. Вращение к инструменту 2 передается от корпуса пиевмоцилиндра 10 через цилиндр 4, установленный на опорах 6 в салазках 7, шпонку 5 и стакан 3. Корпус

пиевмоцилиндра 10.связан с; электродвигателем 20 посредством кинематической передачи, включающей дифференциал 12, вал 14, шлицевое соединение 15, дифференциал 13, вал 17, зубчатое колесо 18 и шестерню 19. Вращение к изделию от электродвигателя 20 передается через шестерню 19, зубчатое колесо 18, вал 17, шестерню 16, валик 43, зубчатые колеса 23, 27, 26, дифференциал 28, зубчатые колеса 25, 24 и оправку 21, установленную в опорах поворотной плиты 22, размещенной на суппорте 29. Кроме того, охватывающему все зубья изделия инструменту 2, установленному в стакане 3, сообщают возвратно-поступательные движения посредством пневмоцилиндра 10, шток 11 которого соединен со стаканом 3, а корпус его закреплен на цилиндре 4,

Для получения пространственно-модифицированной поверхности зубьев изделия производят непрерывное перемещение салазок 7 в поперечных направляющих 8 станины 9 перпендикулярно продольной оси инструмента 2. Перемещение салазок 7 выполняется вращающимся винтом 39, установленным на станине Q и соединенным с гайкой 40, закрепленной на салазках 7, Вра- ш,ен1ле винта 39 производится мотор-редуктором 54 через муфту 33 и посредством зубчатых колес 55-59. Изделие 1, закрепленное на оправке 21. которай установлена в опорах поворотной 22, дополнительно поворачивают вокруг ее оси. расположенной в плоскости центрального сечения изделия 1, параллельно его диамет- ряльной плоскости S.1 перпб ндикулррно по- переч:-1ым направляющим салазок . При этом дополнительный поворот плиты 22 с изделием 1 производится кулисным меха i-iHSMCM 30, один узе;: 3,1 которого устансз- jiaH в продольных нагфаБляющих32 са/1аз1 ;; /, а другой узел 33 жес . ко закреплен на повороткой плмге 22. пр;/чем дoпcJiHhтeль- ный поворот плиты 22 выполняется согласно с перемещением салазок 7 MHCTpyrv iei-na 2. Величина перемэш.ения салазок 7 ксппсо- лируется по нониусу, включающему шхзлу отсчета 41. установленную на CTaHniie 9, ; i стрелку 42. закрепленную на салазках 7.

Наличие дифференциалов. 12, 13 на поворотной плите 22 и дифференциала 2Ь. раз- меш.енного в суппорте 29, водила которых соединены посредством.зу5чать1х секторов 35.. 36 через редуктор 34, имеющий передаточное отношение i 1/2, исключает дово- р о т обрабатываемого ал е м QHTS 1 i зубчатого колеса 23, возникающего от дополнительного поворота плиты 22, Неяичие дио фэренииа/1оа 12, 13 ис.пючзеттак.же доорот инструмента 2 и зубчатого колеса 16 ри перемещении салазок 7 отнр.сительно танины 9. Шлицевое соединение 15, установленное на валу 14, предназначено для передачи крутящего момента от дифференциала 13 к дифференциалу 12 при увеличении расстояния между осями инструмента 2 и вала 17 при перемещении салазок 7.

Доворот инструмента 2 относительно обрабатываемого элемента 1 производится валиком 43, снабженным с одной стороны наклонными, а с другой прямыми зубьями, зацепляющимися с зубчатыми колесами 16.

23, одно из которых 16 кинематически связано с инструментом 2, а другое 23 - с изде- лием .1. При перемещении валика 43 в продольном направлении пневмоцилинд- ром 44 через муфту 45 благодаря наличию

на нем наклонных зубьев валик 43 поворачивается относительно зубчатого колеса 23, при этом доворачивается зубчатое колесо 16 и кинематически связанный с ним инструмент 2. Элемент 1 при зтом остается зафиксированнььм относительно инструмента 2.

- Кроме того, обрабатываемый зубчатый инструмент 1 дополнительно непрерывно перемеи;ают вдоль продольной оси инструмента со скоростью, находящейся в соответствии со следующей зависимостью;

( L - Е - S - 2 а )

/ -- pi ,,/

R (sin (DM - sin wi )

Vi ;

n лСГ Т ТТ WM -0) -fdf cosяX

. , / a),..- -b CfJ t .b

X sm ( arctg ) ,

г,це У - скорость дополнительного перемещения зубчатого элемента 1 вдоль продольной оси i ;HCTpyv ieH a 2;

п - прямых и обратных ходов зуб- чатогс .гзделмя вдоль продольной оси инструмента (п 1 - 300);

Vi -- ш/жейная скорость перемещения . 1нстйу(.:ч;| та перпендикулярно своей про- дi Jfы-iOй GJ ;; R - радиус поворота изделмя:

о.м максимальный угол поворота изделия;

ttii- предварительный угол поворота изделия;L - длина 3 /5чатого инструмента;

S - длина хода пнструмента при воз- зратно-поступательном движени / (S (0,5 --4)в);

в - Ш /1р-/;на зубчатого венца изделия;

а - запас неиспользуемой длины зубчатого инструмента (а 1-5 мм);

df - диаметр окружности вершин зубьев изделия.

Непрерывное перемещение обрабатываемого Зубчатого элемента 1, установленного на оправке 21 поворотной плиты 22, выполняется вдоль продольной оси инструмента 2 посредством ползуна 46 через шток пневмоцилиндра 38 и суппорт 29, При этом согласование перемещения зубчатого элемента 1 вдоль продольной оси инструмента 2 и инструмента 2 перпендикулярно своей продольной оси производится за счет кинематической связи привода перемещения 38, 46-52 суппорта 29 и привода перемещения 55 - 59, 39, 40 салазок 7.

Рукоятками 60 и 61, установленными на винтах 39 и 47, производится предварительная регулировка положения изделия 1 отно- сительно инструмента 2 в зависимости от их перекоса. Пневмоцилиндром 38 производится отвод и подвод суппорта 29 по прот дольным направляющим 37 станины 9 в исходное положение при установке и сня- тии изделий 1 с оправки 21.

Реализация изобретения.обеспечивает получение более точной формы пространственно-модифицированных зубьев, что позволяет выравнить нагрузку на зубья в процессе эксплуатации.

Формула изобретения

Способ отделомной обработки зубчатых элементов муфты с пространственно-модифицированными зубьями по авт. св. № 1511025, о т л и ч а 10 щ и и с я тем, что. с

целью повышения точности и производительности за счет повышения долговечности инструмента путем выравнивания его износа, зубчатому элементу муфты сообщают непрерывное перемещение вдоль продольной оси инструмента, скорость которого задают в соответствии со следующей зависимостью

V

(L-B-S-2a)y R (sin СЛ| - sin йл )

где п - число прямых и обратных ходов зубчатого элемента муфты вдоль продольной оси инструмента, п 1-300;

L - длина зубчатого инструмента;

В а1 + ам,

где ai - половина проекции центрального продольного сечения зубчатого элемента муфты на продольную ось инструмента при предварительном повороте;

ам - то же, при максимальном угле поворота;

S - длина хода инструмента при возвратно-поступательном движении, S (0,5 - -4,0)в,

где в - ширина зубчатого венца обрабатываемого элемента;

а - запас неиспользуемой длины зубчатого инструмента, а 1-5 мм;

R - радиус поворота зубчатого элемента муфты;

WM- максимальный угол поворота зубчатого элемента;

- предварительный унол поворота зубчатого элемента;

Vi - линейная скорость радиального перемещения инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки зубчатых элементов муфты с пространственно модифицированными зубьями | 1987 |

|

SU1511025A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Роботизированный технологический комплекс | 1985 |

|

SU1294601A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2010 |

|

RU2454303C2 |

Изобретение относится к машиностроению, в частности к отделочной обработке зубчатых изделий. Цель изобретения - повышение точности и производительности за счет повышения долговечности инструмента путем выравнивания его износа. Для этого зубчатое изделие дополнительно непрерывно перемещают вдоль продольной оси инструмента со скоростью, определяемой в соответствии с зависимостью V=N(L-B-S-2A):R(SINΩM-SINΩ1).V1, где V - скорость дополнительного перемещения зубчатого изделия вдоль продольной оси инструмента

N - число прямых обратных ходов зубчатого изделия вдоль продольной оси инструмента, N=1-300

V1 - линейная скорость перемещения инструмента, перпендикулярного своей продольной оси

R - радиус поворота изделия

ΩM - максимальный угол поворота изделия

Ω1 - предварительный угол поворота изделия

L - длина зубчатого инструмента

S - длина хода инструмента при возвратно-поступательном движении, S - (0,5-4)B, где B - ширина зубчатого венца изделия

B=A1+AM, где A1 - половина проекции центрального продольного сечения зубчатого изделия на продольную ось инструмента при предварительном повороте

AM - то же, при минимальном угле поворота. 5 ил.

fPui.1

.2

ti5 Ц

Фаг, 5

| Способ отделочной обработки зубчатых элементов муфты с пространственно модифицированными зубьями | 1987 |

|

SU1511025A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-15—Публикация

1989-01-05—Подача