(21)4241936/31-13:4241937/31-13 (22) 12.05.87 (46)15.12.90. Бюл. №46

(71)Каунасский политехнический институт им.Антанаса Снечкуса

(72)А.-А.А.Качергюс, В.Ю.Жидонис, А.П.Ми- лашаускас, В.А.Вайшнорите и С.-О.Й.Сур- докайте

(53)621.798.4(088.8)

(56) Авторское свидетельство СССР

№ 737685, кл, В 65 В 25/26. 1974.

Авторское свидетельство СССР N 509509. кл, В 65 Н 23/02, 1976

(54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА (57) Изобретение может быть использовано, например, для центрирования ленты упаковочного материала в упаковочных автоматах. Цель изобретения - повышение точности центрирования. Устройство снабжено двумя ориентирующими валиками 10 и 11, установленными в вилке 3. При этом валик 10 жестко соединен с направляющим роликом 8 и имеет диаметр, меньший диаметра ролика 8, а валик 11 установлен с возможностью соприкосновения с валиком 10 в точке, не совпадающей с осью поворота вилки 3. Вилка 3 подпружинена, а ее положение ограничивается (фиксатором. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения индексов на термосклеиваемый материал | 1978 |

|

SU737309A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗМАТЫВАНИЯ И ПРОТЯГИВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2021 |

|

RU2753622C1 |

| Автомат для упаковки продукта в пленку | 1972 |

|

SU441202A1 |

| Устройство для нанесения индексов на ленту из термосклеивающегося материала | 1982 |

|

SU1144942A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| Устройство для завертывания штучных изделий в виде усеченного конуса в ленточный упаковочный материал | 1979 |

|

SU787272A1 |

| Устройство для продольного разрезания коврового полотна из эластичного синтетического материала | 1985 |

|

SU1261990A1 |

| РУКАВООБРАЗОВАТЕЛЬ | 2003 |

|

RU2248918C2 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ УПАКОВОЧНОГО ЛЕНТОЧНОГО МАТЕРИАЛА | 1990 |

|

RU2023635C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕШКОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1970 |

|

SU266644A1 |

Изобретение может быть использовано, например, для центрирования ленты упаковочного материала в упаковочных автоматах. Цель изобретения - повышение точности центрирования. Устройство снабжено двумя ориентирующими валиками 10, 11, установленными в вилке 3. При этом валик 10 жестко соединен с направляющим роликом 8 и имеет диаметр, меньший диаметра ролика 8, а валик 11 установлен с возможностью соприкоснования с валиком 10 в точке, не совпадающей с осью поворота вилки 3. Вилка 3 подпружинена, а ее положение ограничивается фиксатором. 4 ил.

г

13 14.

9

НапрсЛление продо/1ьног з перемещения ленты J2

6 8

О

со

4:ь. 00

Изобретение относится к устройствам для центрирования ленточного материала и может быть использовано, например для центрирования ленты упаковочного материала в упаковочных автоматах.

Цель изобретения - повышение точности центрирования.

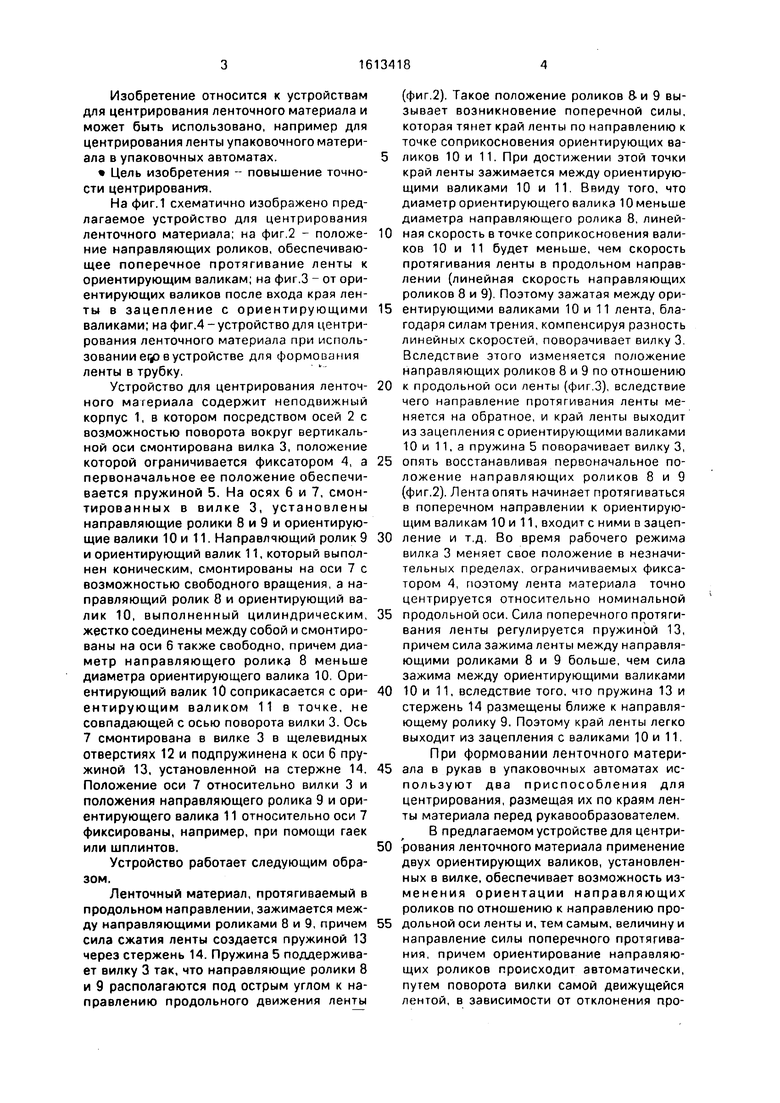

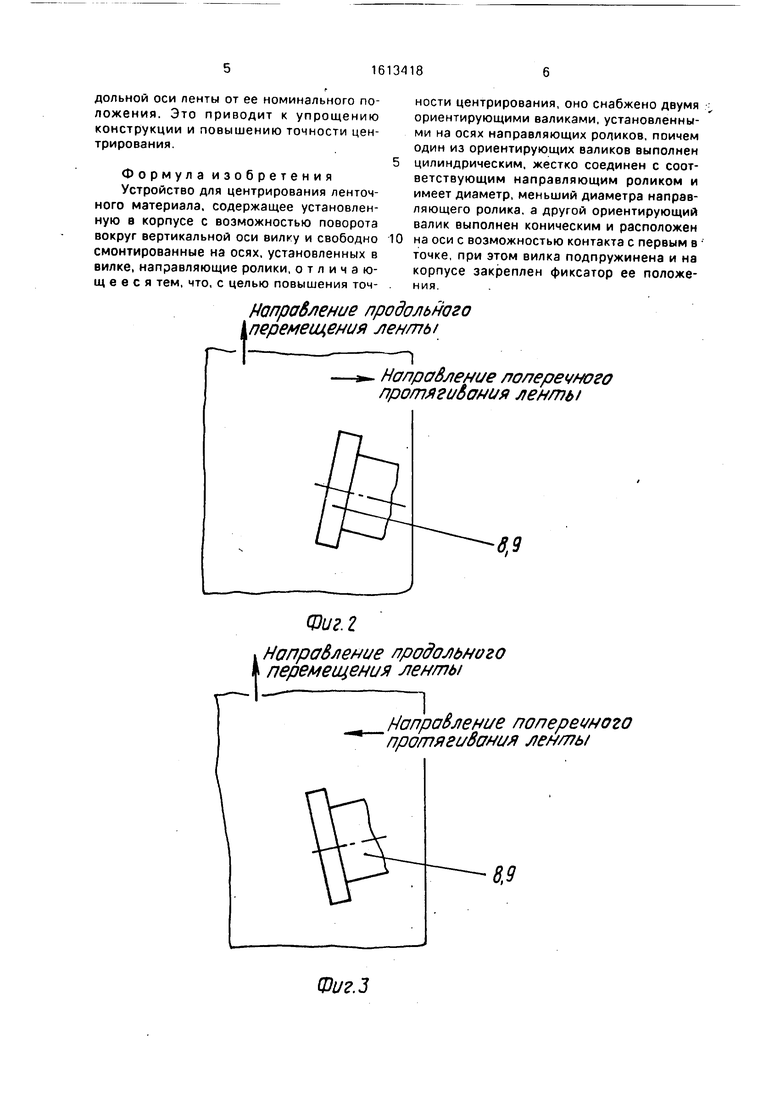

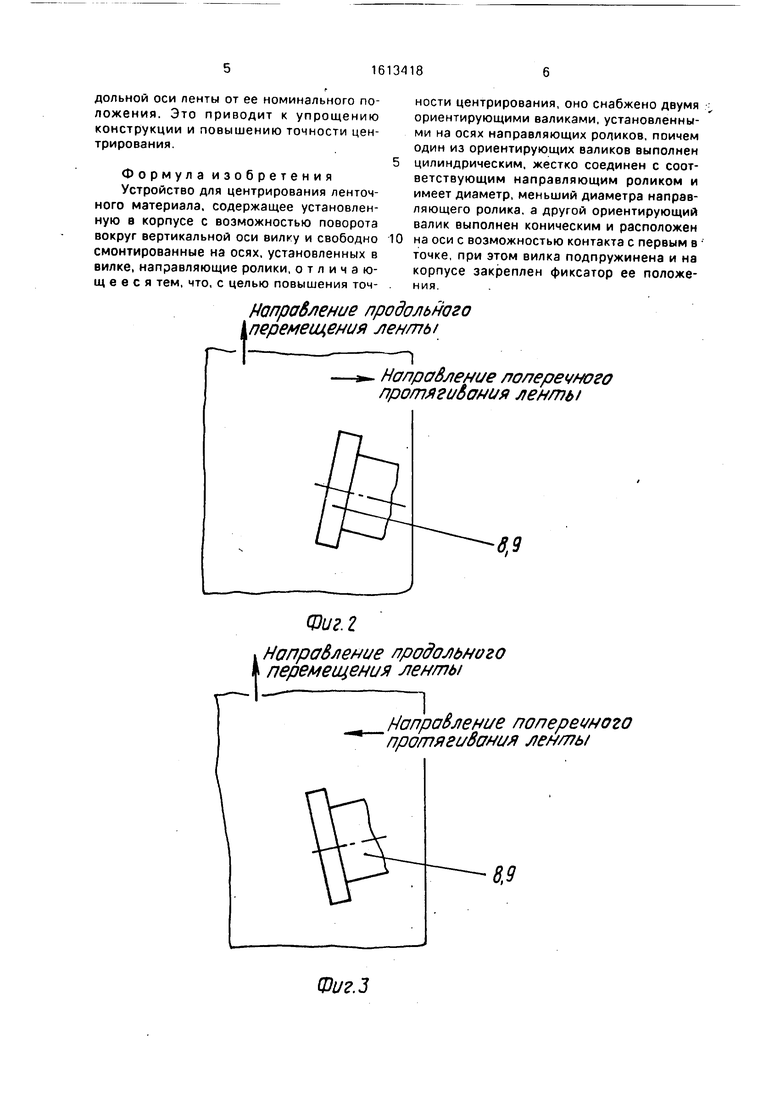

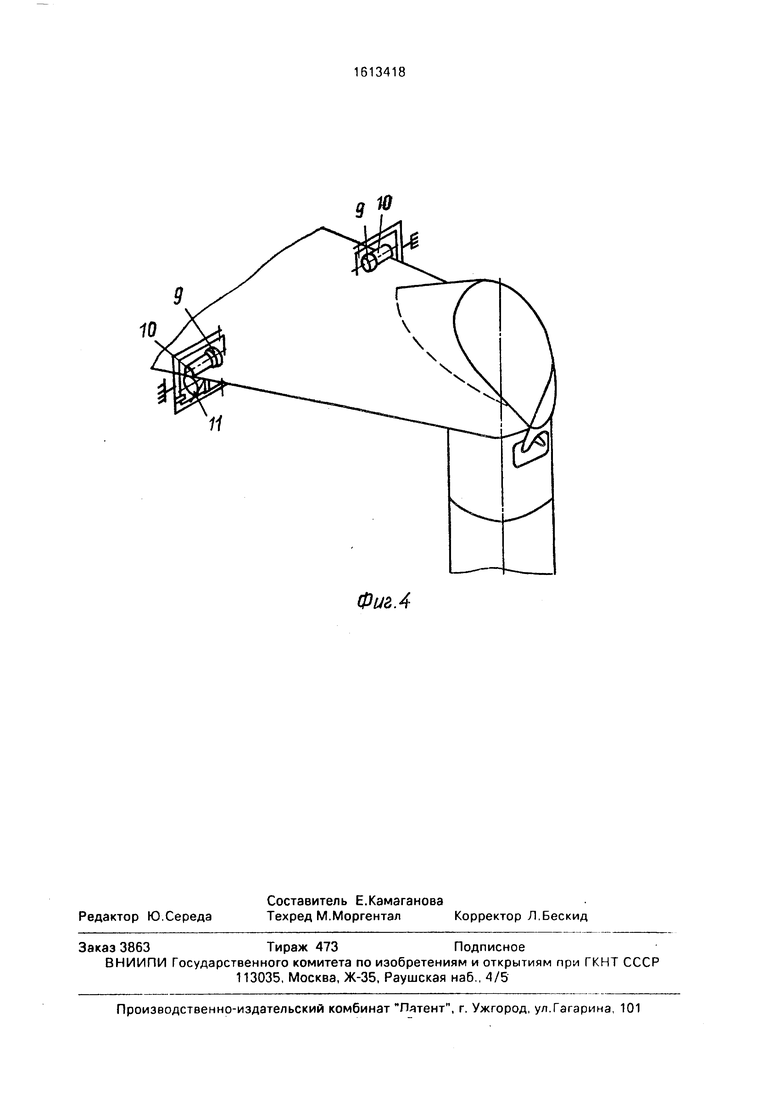

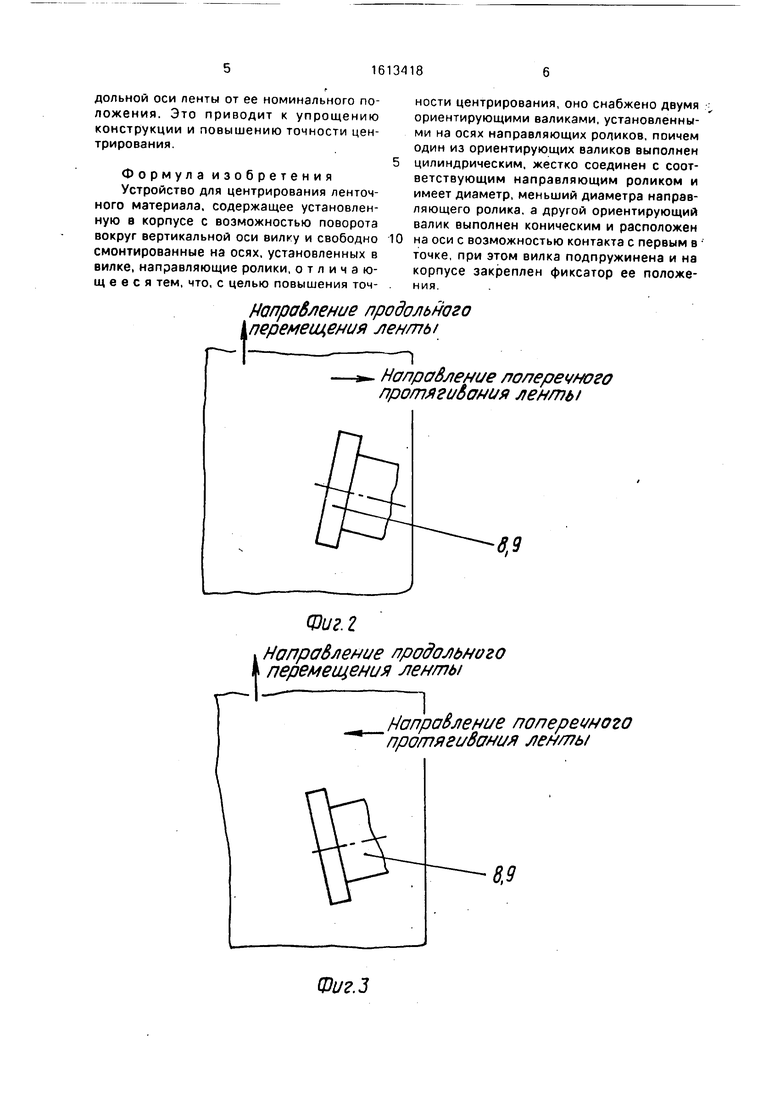

На фиг.1 схематично изображено предлагаемое устройство для центрирования ленточного материала; на фиг.2 - положение направляющих роликов, обеспечивающее поперечное протягивание ленты к ориентирующим валикам; на фиг.З - от ориентирующих валиков после входа края ленты в зацепление с ориентирующими валиками; на фиг.4 - устройство для центрирования ленточного материала при использовании ег в устройстве для формования ленты в трубку.

Устройство для центрирования ленточного материала содержит неподвижный корпус 1, в котором посредством осей 2 с возможностью поворота вокруг вертикальной оси смонтирована вилка 3, положение которой ограничивается фиксатором 4, а первоначальное ее положение обеспечивается пружиной 5. На осях 6 и 7, смонтированных в вилке 3, установлены направляющие ролики 8 и 9 и ориентирующие валики 10 и 11. Направляющий ролик 9 и ориентирующий валик 11, который выполнен коническим, смонтированы на оси 7 с возможностью свободного вращения, а направляющий ролик 8 и ориентирующий валик 10, выполненный цилиндрическим, жестко соединены между собой и смонтированы на оси 6 также свободно, причем диаметр направляющего ролика 8 меньше диаметра ориентирующего валика 10. Ориентирующий валик 10 соприкасается с ориентирующим валиком 11 в точке, не совпадающей с осью поворота вилки 3. Ось 7 смонтирована в вилке 3 в щелевидных отверстиях 12 и подпружинена к оси 6 пружиной 13, установленной на стержне 14. Положение оси 7 относительно вилки 3 и положения направляющего ролика 9 и ориентирующего валика 11 относительно оси 7 фиксированы, например, при помощи гаек или шплинтов.

Устройство работает следующим образом.

Ленточный материал, протягиваемый в продольном направлении, зажимается между направляющими роликами В и 9, причем сила сжатия ленты создается пружиной 13 через стержень 14. Пружина 5 поддерживает вилку 3 так, что направляющие ролики 8 и 9 располагаются под острым углом к направлению продольного движения ленты

(фиг.2). Такое положение роликов 8. и 9 вызывает возникновение поперечной силы, которая тянет край ленты по направлению к точке соприкосновения ориентирующих валиков 10 и 11. При достижении этой точки край ленты зажимается между ориентирующими валиками 10 и 11. Ввиду того, что диаметр ориентирующего валика 10 меньше диаметра направляющего ролика В. линей0 ная скорость в точке соприкосновения валиков 10 и 11 будет меньше, чем скорость протягивания ленты в продольном направлении (линейная скорость направляющих роликов В и 9). Поэтому зажатая между ори5 ентирующими валиками 10 и 11 лента, благодаря силам трения, компенсируя разность линейных скоростей, поворачивает вилку 3. Вследствие этого изменяется положение направляющих роликов 8 и 9 по отношению

0 к продольной оси ленты (фиг.З). вследствие чего направление протягивания ленты меняется на обратное, и край ленты выходит из зацепления с ориентирующими валиками 10 и 11, а пружина 5 поворачивает вилку 3,

5 опять восстанавливая первоначальное положение направляющих роликов 8 и 9 (фиг.2). Лента опять начинает протягиваться в поперечном направлении к ориентирующим валикам 10 и 11, входит с ними в зацеп0 ление и т.д. Во время рабочего режима вилка 3 меняет свое положение в незначительных пределах, ограничиваемых фиксатором 4, поэтому лента материала точно центрируется относительно номинальной

5 продольной оси. Сила поперечного протягивания ленты регулируется пружиной 13, причем сила зажима ленты между направляющими роликами 8 и 9 больше, чем сила зажима между ориентирующими валиками

0 10 и 11, вследствие того, что пружина 13 и стержень 14 размещены ближе к направляющему ролику 9. Поэтому край ленты легко выходит из зацепления с валиками 10 и 11. При формовании ленточного матери5 ала в рукав в упаковочных автоматах используют два приспособления для центрирования, размещая их по краям ленты материала перед рукавообразователем. В предлагаемом устройстве для центри0 рования ленточного материала применение двух ориентирующих валиков, установленных в вилке, обеспечивает возможность изменения ориентации направляющих роликов по отношению к направлению про5 дольной оси ленты и, тем самым, величину и направление силы поперечного протягивания, причем ориентирование направляющих роликов происходит автоматически, путем поворота вилки самой движущейся лентой, в зависимости от отклонения продольной оси ленты от ее номинального положения. Это приводит к упрощению конструкции и повышению точности центрирования.

Формула изобретения Устройство для центрирования ленточного материала, содержащее установленную в корпусе с возможностью поворота вокруг вертикальной оси вилку и свободно смонтированные на осях, установленных в вилке, направляющие ролики, отличающееся тем. что, с целью повышения точИопраблениб продольного перемеи4еиия jjenmbi

Фиг. г

Иопра&ле/ ие лродо зьного перемещение} ленты

Фиг.З

0

нести центрирования, оно снабжено двумя ориентирующими валиками, установленными на осях направляющих роликов, поичем один из ориентирующих валиков выполнен цилиндрическим, жестко соединен с соответствующим направляющим роликом и имеет диаметр, меньший диаметра направляющего ролика, а другой ориентирующий валик выполнен коническим и расположен на оси с возможностью контакта с первым в точке, при этом вилка подпружинена и на корпусе закреплен фиксатор ее положения.

Направление лопере ного протлеиба ия ленть

Направление nonepewozo протягиваний) мнть/

Фиг. 4

Авторы

Даты

1990-12-15—Публикация

1987-05-12—Подача