Изобретение относится к расфасовочно-упаковочным машинам.

Известен автомат для изготовления мешков из термосклеивающего материала, содержаш,ий приспособление для иодачи термосклеивающего материала, механизм для образования из него рукава, приспособление для его склеивания в продольном направлении, механизм для протягивания рукава и сварки его в поперечном направлении, выполненный в виде двух пар захватов, приводимых в колебательное движение с регулируемой амплитудой при помош,и двух балансиров.

Однако этот автомат предназначен для изготовления мешков небольшого размера из полиэтиленовой пленки толщиной не более 60-80 мкм.

Предлагаемый автомат позволяет изготавливать мещки больших размеров (примерно SOOXlO-lO мм) из термосклеивающегося материала толщиной 200-300 мкм.

Для этой цели он .снабжен двумя дополнительными балансирами, приводимыми в качательное движение, причем все балансиры расположены попарно и параллельно в каждой паре, а каждая пара захватов установлена на двух параллельных балансирах с возможностью выполнения движения на стадии протяжки и холостого хода в различном направлепии, а на стадии протяжки совместно со сваркой - в одном направлении.

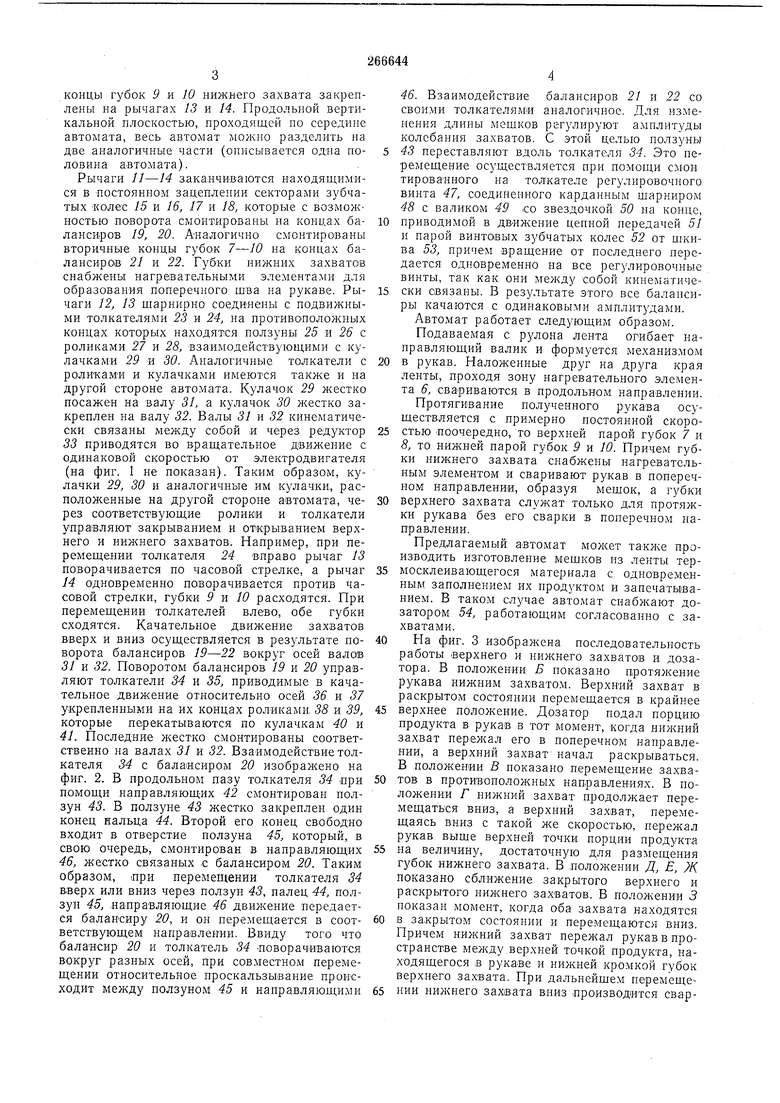

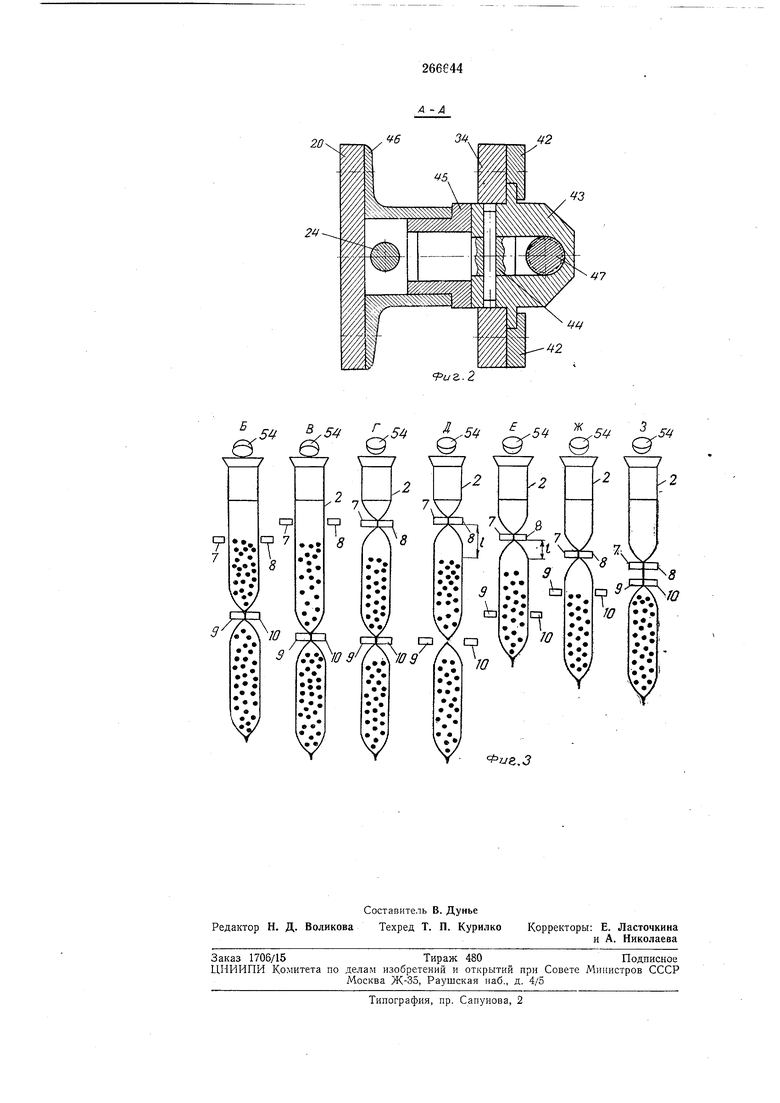

Па фиг. 1 изображен предлагаемый автомат, на фиг. 2 - сочленение балансира с другими деталями автомата; на фиг. 3 - последовательность полол ений захватов и дозатора при заполнении мешков продуктом, их запечатывании и разрезании. Основные части автомата: направляющий

валик / для подачи ленты 2 термосклеивающегося материала, механизм 3 для формования ленты в виде рукава, труба 4 с воронкой 5, служащая для направления рукава, а при одновременной расфасовке и упаковке продуктов - для ввода продукта в рукав, нагревательный элемент 6 для образования продольного шва и два клещеобразных захвата для сваривания рукава в поперечном направлении и его протягивания. Оба клещеобразных захвата расположены один над другим и приводятся в колебательное движение во взаимно-противополол-:ных направлениях. В крайних положениях направление движения захватов совпадает для обеспечения непрерывного протягивания ленты.

Каждый клещеобразный захват состоит из одной пары губок. Верхний захват состоит из губок 7 и 5, а нижний - из губок 9 и 10. Одни (правые) концы губок 7 и 5 верхнего концы губок 9 н 10 нижнего захвата закрепленЕз на рычагах 13 и 14. Продольной вертикальной плоскостью, ироходящей по середине aBTQjMaTa, весь автомат можпо разделить на две аналогичные части (описывается одна половина автомата). Рычаги 11-14 заканчиваются находяш,имися в постоянном зацеплении секторами зубчатых -колес 15 и 16, 17 и 18, которые с возможпостью поворота смонтированы на концах балансиров 19, 20. Аналогично смонтированы вторичные концы губок 7-10 на концах балансиров 21 и 22. Губки нижних захватов снабжены нагревательными элементами для образования поперечного шва на рукаве. Рычаги 12, 13 шарнирно соединены с подвижными толкателями 23 и 24, на противоположных концах которых находятся ползуны 25 и 26 с роликами 27 и 28, взаимодействующими с кулачками 29 и 30. Аналогичные толкатели с роликамИ и кулачками имеются также и на другой стороне автомата. Кулачок 29 жестко посажен на валу 31, а кулачок 30 жестко закреплен на валу 32. Валы 31 и 32 кинематически связаны между собой и через редуктор 33 приводятся во вращательное движение с одинаковой скоростью от электродвигателя (на фиг. 1 не показан). Таким образом, кулачки 29, 30 и аналогичные им кулачки, расположенные на другой стороне автомата, через соответствующие ролики и толкатели управляют закрыванием и открыванием верхнего и нижнего захватов. Например, при перемещении толкателя 24 вправо рычаг 13 поворачивается по часовой стрелке, а рычаг 14 одновременно поворачивается против часовой стрелки, губки 9 и 10 расходятся. При перемещении толкателей влево, обе губки сходятся. Качательное движение захватов вверх и вниз осуществляется в результате поворота балансиров 19-22 вокруг осей валов 31 и 32. Поворотом балансиров 19 и 20 управляют толкатели 34 и 35, приводимые в качательное движение относительно осей 36 и 37 укрепленными на их концах роликами. 38 и 39, которые перекатываются по кулачкам 40 и 41. Последние жестко смонтированы соответственно на валах 31 и 32. Взаимодействие толкателя 34 с балансиром 20 изобрал ено на фиг. 2. В продольном пазу толкателя 34 при помощи направляющих 42 смонтирован ползун 43. В ползуне 43 жестко закреплен один конец нальца 44. Второй его конец свободно входит в отверстие ползуна 45, который, в свою очередь, смоитирован в направляющих 46, жестко связаных с балансиром 20. Таким образом, при перемещении толкателя 34 вверх или вниз через ползун 43, палец 44, ползун 45, направляющие 46 движеиие передается балансиру 20, и он перемещается в соответствующем направлении. Ввиду того что балансир 20 и толкатель 34 поворачиваются вокруг разных осей, при совместном перемещении относительное проскальзывание проис6. Взаимодействие балансиров 21 и 22 со своими толкателями аналогичное. Для изменения длины мешков регулируют амплитуды колебания захватов. С этой целью ползуны 43 переставляют вдоль толкателя 34. Это пеемещение осуществляется при помощи смой тированного на толкателе регулировочного винта 47, соединенного карданным шарниром 48 с валиком 49 со звездочкой 50 на конце, приводимой в дв-ижение цеиной передачей 51 и парой винтовых зубчатых колес 52 от шкива 53, причем вращение от последнего передается одновременно на все регулировочные винты, так как они между собой кинематически связаны. В результате этого все балапсиры качаются с одинаковыми амплитудами, Автомат работает следующим образом. Подаваемая с рзлона лента огибает направляющий валик и формуется механизмом в рукав. Наложенные друг на друга края ленты, проходя зону нагревательного элемента 6, свариваются в продольном направлении. Протягивание полученного рукава осуществляется с примерно постоянной скоростью Поочередно, то верхней парой губок 7 и 8, то нижней парой губок 9 и 10. Причем губки нижнего захвата снабжены нагревательным элементом и сваривают рукав в поперечном направлении, образуя мешок, а губки верхнего захвата служат только для протяжки рукава без его сварки в поперечном игправлении. Предлагаемый автомат может также производить изготовление мешков из ленты термосклеивающегося материала с одновременным заполнением их продуктом и запечатыванием. В таком случае автомат снабжают дозатором 54, работающим согласованно с захватами. На фиг. 3 изображена последовательность работы верхнего и нижнего захватов и дозатора. В положении Б показано протяжение рукава нижним захватом. Верхний захват в раскрытом состоянии перемещается в крайнее верхнее положение. Дозатор подал норцию продукта в рукав в тот момент, когда нижний захват пережал его в поперечном направлении, а верхний захват начал раскрываться. В положении В показано перемещение захватов в противоположных направлениях. В положении Г нижний захват продолжает перемещаться вниз, а верхний захват, перемещаясь вниз с такой же скоростью, пережал рукав выше верхней точки порции продукта на величину, достаточную для размещения губок нижнего захвата. В положении Д, Е, Ж показано сближение закрытого верхнего и раскрытого нижнего захватов. В положении 3 показан момент, когда оба захвата находятся в за:Крытом состоянии и перемещаются вниз. Причем нижний захват пережал рукаввпроka рукава в поперечном паправлении. Тем самым за-печатывается заполненный мешок к образуется дно .последующего мешка. По месту поперечной сварки производится разрезание заполненного и запечатанного мешка.

Предмет изобретения

Автомат для изготовления мешков из термосклеивающегося материала, содержащий приспособление для нодачи термосклеивающего материала, механизм для образования из него рука1ва, приспособление для его склеивания в продольном направлении, механизм для протягивания рукава и сварки его в поперечном направлении, выполненный в виде двух пар захватов, приводимых в колебательное движение с регулируемой амплитудой прн помощи двух балансиров, отличающийся тем, что, с целью возможности изготовления мешков больших размеров, он снабжен дополнительными двумя балансирами, приводимыми в качательное движение, причем все балансиры расположены попарно и параллельно в каждой паре, а каждая пара захватов установлена на двух параллельных балансирах с возможностью выполнения движения на стадии протяжки .и холостого хода в различном направлении, а на стадии протяжки совместно со сваркой - в одном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для упаковки продукта в пленку | 1972 |

|

SU441202A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из ленточного термосклеивающегося материала | 1973 |

|

SU463591A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯМАТЕРИАЛА | 1969 |

|

SU244178A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 1969 |

|

SU239103A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ | 1973 |

|

SU367014A1 |

| Устройство для изготовления наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1981 |

|

SU982975A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1977 |

|

SU737302A1 |

| Устройство для нанесения индексов на термосклеиваемый материал | 1978 |

|

SU737309A1 |

| Автомат для изготовления,наполнения продуктом и запечатывания пакетов из термопластичного материала | 1985 |

|

SU1324933A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из ленточного полимерного материала | 1979 |

|

SU876497A1 |

ut.J В R2l с - а & v:-: :/: VVV Y YY Фг/г.

42

3

иг.2 Д/5 Д.54 в |.|...у1 -- Д. (1

Даты

1970-01-01—Публикация