Изобретение относится к составам для защиты сыпучих материалов от выдувания, в частности к составам для защиты нефтяного кокса от выдувания при его транспортировке и открытом хранении.

Цель изобретения - увеличение прочности покрытия для нефтяного прокаленного кокса.

Пример. Для экспериментальной проверки готовят составы с различным содержанием компонентов по предлагаемому способу и один состав по прототипу. Для приготовления составов используют промышленную поли- винилацетатную дисперсию 50%-ной концентрации (ПВАД) и Na-карбокси- метилцеллюлозу техническую (Na-КМЦ), предварительно растворенную п воде до 2,5% концентрации. Составы получают простым смешением компонентов и наносят на поверхность прокаленного кокса фракции 0-10 мм с помощью пульверизатора.

На стенд с раздвижной платформой насьтают кокс, обрабатывают подготовленными составами и сушат на воздухе. Затем стенд помещают на вибровстряхи- ватель и обдувают потоком воздуха со скоростью 30 м/с при вибратщи до 120 кол./мин.

После испытания на вибровстряхива- теле на стенде определяют нагрузку на разрыв покрытия, площадь поверхности разрыва и предельное напряжение на разрьт по формуле:

б-|.

где F - нагрузка на разрыв, кгс;

00

ч

S - площадь поверхности разрыва, см .

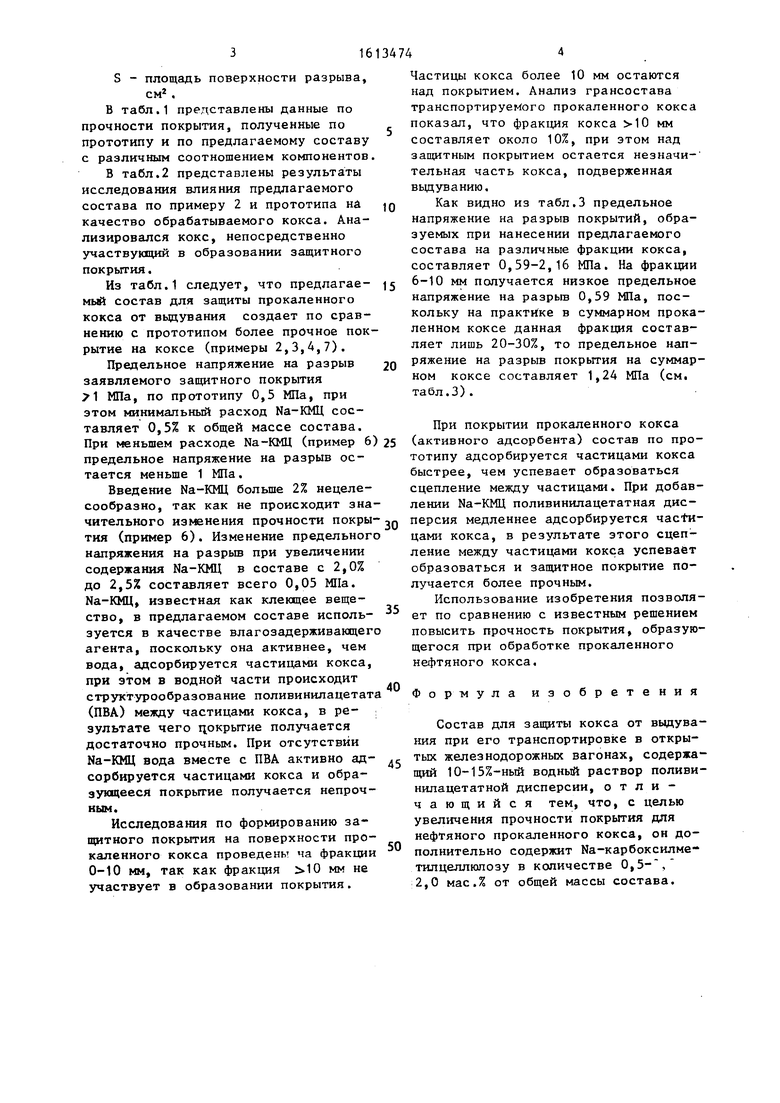

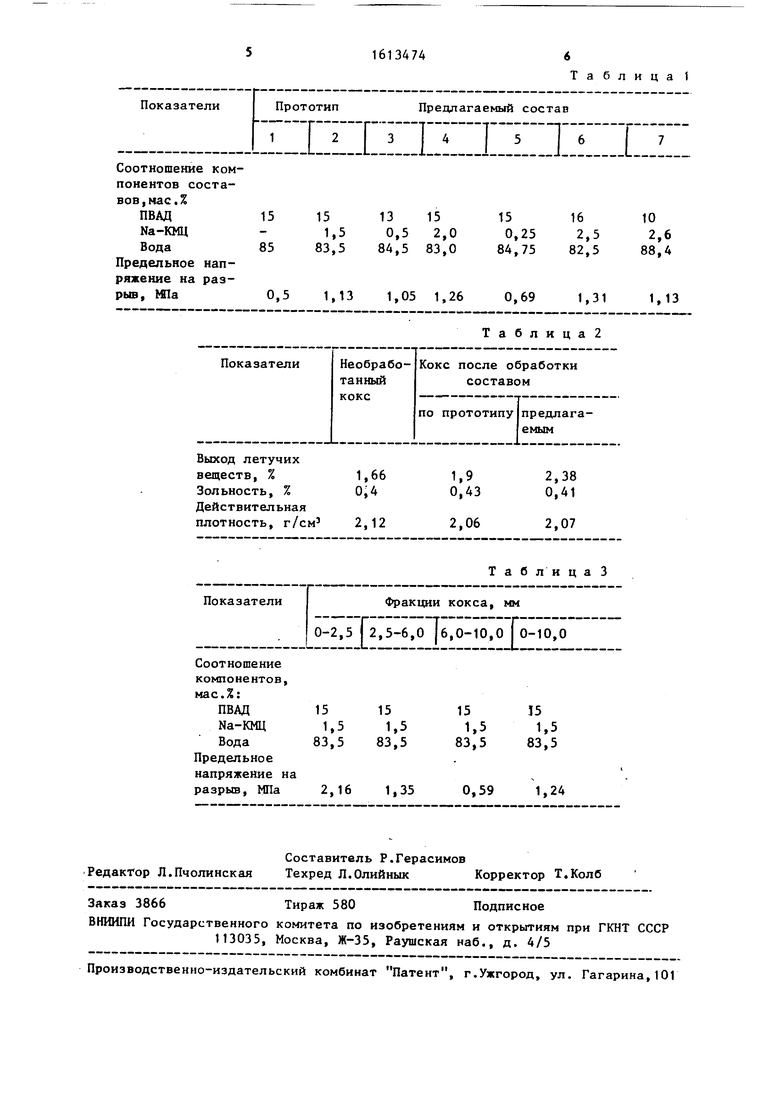

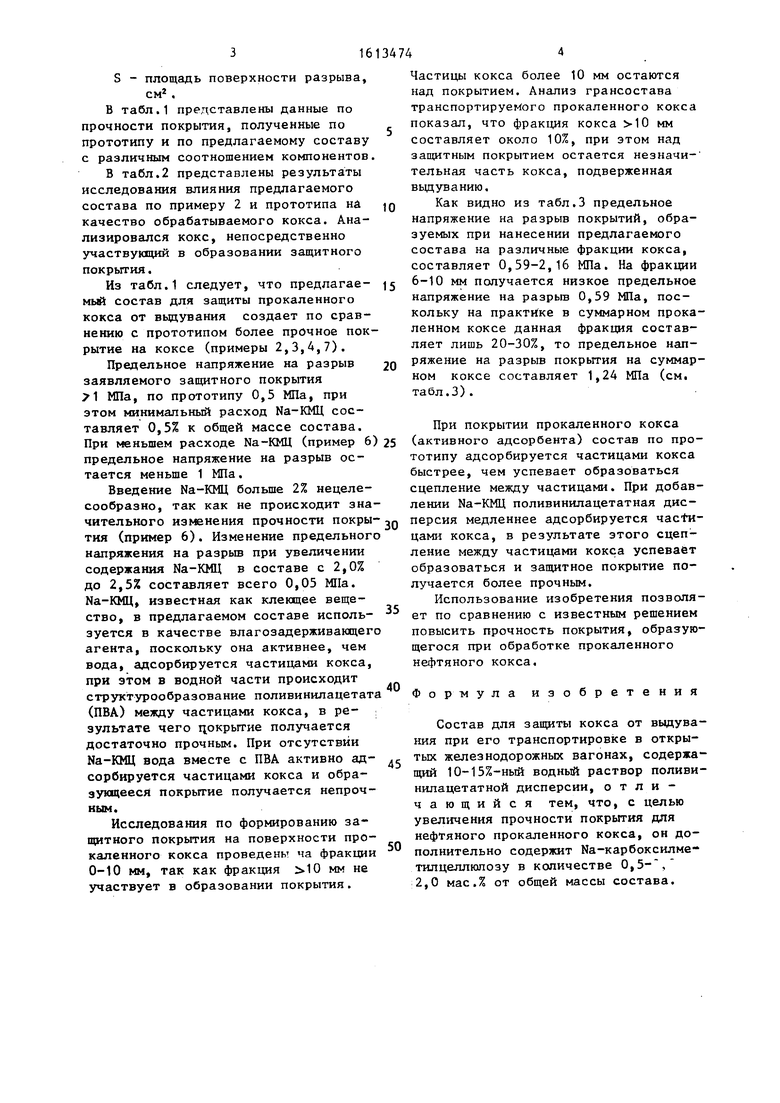

В табл.1 представлены данные по прочности покрытия, полученные по прототипу и по предлагаемому составу с различным соотношением компонентов.

В табл.2 представлены результаты исследования влияния предлагаемого состава по примеру 2 и прототипа ни jg качество обрабатываемого кокса. Анализировался кокс, непосредственно участвукщий в образовании защитного покрытия.

Из табл.1 следует, что предлагае- 15 мый состав для защиты прокаленного кокса от вьщувания создает по сравнению с прототипом более прочное покрытие на коксе (примеры 2,3,4,7).

Предельное напряжение на разрыв 20 заявляемого защитного покрытия 71 МПа, по прототипу 0,5 МПа, при этом минимальный расход Na-КМЦ составляет 0,5% к общей массе состава

Частицы кокса более 10 мм остаются над покрытием. Анализ грансостава транспортируемого прокаленного кокса показал, что фракция кокса 10 мм составляет около 10%, при этом над защитным покрытием остается незначи- тельная часть кокса, подверженная выдуванию.

Как видно из табл.3 предельное напряжение на разрыв покрытий, образуемых при нанесении предлагаемого состава на различные фракции кокса, составляет 0,59-2,16 МПа. На фракции 6-10 мм получается низкое предельное напряжение на разрыв 0,59 МПа, поскольку на практике в суммарном прокаленном коксе данная фракция составляет лишь 20-30%, то предельное напряжение на разрыв покрытия на суммарном коксе составляет 1,24 МПа (cMi табл.3).

При покрытии прокаленного кокса

При меньшем расходе Na-КМЦ (пример 6) 25 (активного адсорбента) состав по пропредельное напряжение на разрыв остается меньше 1 МПа.

Введение Na-КМЦ больше 2% нецелесообразно, так как не происходит знатотипу адсорбируется частицами кокса быстрее, чем успевает образоваться сцепление между частицами. При добавлении Na-КМЦ поливинилацетатная дисчительного изменения прочности покры- Q персия медленнее адсорбируется

тия (пример 6). Изменение предельного напряжения на разрьш при увеличении содержания Na-КМЦ в составе с 2,0% до 2,5% составляет всего 0,05 МПа. Na-КМЦ, известная как клекхцее вещество, в предлагаемом составе используется в качестве влагозадерживающего агента, поскольку она активнее, чем вода, адсорбируется частицами кокса, при этом в водной части происходит структурообразование поливинилацетата (ПЕЛ) между частицами кокса, в результате чего покрытие получается достаточно прочньм. При отсутствии Na-КМЦ вода вместе с ПВА активно адсорбируется частицами кокса и обра- зунщеесй покрытие получается непрочным.

Исследования по формированию защитного покрытия на поверхности прокаленного кокса проведены ча фракции 0-10 мм, так как фракция мм не участвует в образовании покрытия.

45

50

цами кокса, в результате этого сцепление между частицами кокса успевает образоваться и защитное покрытие получается более прочным.

Использование изобретения позволяет по сравнению с известным решением повысить прочность покрытия, образующегося при обработке прокаленного нефтяного кокса.

Формула изобретения

Состав для защиты кокса от выдувания при его транспортировке в открытых железнодорожных вагонах, содержащий 10-15%-ный водный раствор поливи- нилацетатной дисперсии, отличающийся тем, что, с целью увеличения прочности покрытия для нефтяного прокаленного кокса, он дополнительно содержит Na-карбоксилме- тилцеллюпозу в количестве 0,5- , 2,0 мас.% от общей массы состава.

Частицы кокса более 10 мм остаются над покрытием. Анализ грансостава транспортируемого прокаленного кокса показал, что фракция кокса 10 мм составляет около 10%, при этом над защитным покрытием остается незначи- тельная часть кокса, подверженная выдуванию.

Как видно из табл.3 предельное напряжение на разрыв покрытий, образуемых при нанесении предлагаемого состава на различные фракции кокса, составляет 0,59-2,16 МПа. На фракции 6-10 мм получается низкое предельное напряжение на разрыв 0,59 МПа, поскольку на практике в суммарном прокаленном коксе данная фракция составляет лишь 20-30%, то предельное напряжение на разрыв покрытия на суммарном коксе составляет 1,24 МПа (cMi табл.3).

При покрытии прокаленного кокса

тотипу адсорбируется частицами кокса быстрее, чем успевает образоваться сцепление между частицами. При добавлении Na-КМЦ поливинилацетатная дисQ персия медленнее адсорбируется

5

0

цами кокса, в результате этого сцепление между частицами кокса успевает образоваться и защитное покрытие получается более прочным.

Использование изобретения позволяет по сравнению с известным решением повысить прочность покрытия, образующегося при обработке прокаленного нефтяного кокса.

Формула изобретения

Состав для защиты кокса от выдувания при его транспортировке в открытых железнодорожных вагонах, содержащий 10-15%-ный водный раствор поливи- нилацетатной дисперсии, отличающийся тем, что, с целью увеличения прочности покрытия для нефтяного прокаленного кокса, он дополнительно содержит Na-карбоксилме- тилцеллюпозу в количестве 0,5- , 2,0 мас.% от общей массы состава.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| Способ приготовления пресс-порошка | 1989 |

|

SU1699910A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| Способ обработки прокаленного кокса | 1990 |

|

SU1817787A3 |

| ГРАНУЛИРОВАНИЕ И КАЛЬЦИНИРОВАНИЕ ЗЕЛЕНОГО КОКСА | 2011 |

|

RU2577266C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ С КОНТРОЛИРУЕМЫМИ ХАРАКТЕРИСТИКАМИ ПОРИСТОЙ СТРУКТУРЫ | 1996 |

|

RU2096319C1 |

Изобретение относится к составам для защиты сыпучих материалов от выдувания, в частности к составам для защиты нефтяного кокса от выдувания при его транспортировке и открытом хранении. Цель изобретения - увеличение прочности покрытия для нефтяного прокаленного кокса. Для создания защитного покрытия для прокаленного нефтяного кокса состав, содержащий 10-15%-ный водный раствор поливинилацетатной дисперсии, дополнительно содержит NA - карбоксиметилцеллюлозу в количестве 0,5-2,0 мас.% от общей массы состава. 3 табл.

Таблица2

Таблица 3

| Куприянова И.В | |||

| и др | |||

| Защитные пленки против вьздувания угля при транспортировке: Деп | |||

| Химический огнетушитель | 1925 |

|

SU2361A1 |

Авторы

Даты

1990-12-15—Публикация

1988-05-23—Подача