(л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пресс-порошка для углеродных изделий | 1990 |

|

SU1761666A1 |

| Способ приготовления коксопековой композиции для мелкозернистых графитовых изделий | 1981 |

|

SU1034994A1 |

| Способ получения пресспорошка для углеродных изделий | 1990 |

|

SU1754653A1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ определения максимальной прочности углеводородного наполнителя для углеродокерамических изделий | 1989 |

|

SU1704026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

Изобретение относится к технологии приготовления пресс-порошка для производства конструкционных углеродных материалов и изделий на их основе. Цель - повышение прочности углеродных изделий. Сущность способа заключается в том, что нефтяной прокаленный кокс измельчают до величины его удельной адсорбционной по- вдрхности 7-9 м /г, смешивают его со связующим, полученную массу охлаждают, дробят и измельчают. Из полученного пресс-порошка формуют изделия, Пределы прочности на сжатие, разрыв и изгиб составляют соответственно 35,8-42,7; 7,15- 9,0 и 13,0-15,2 МПа, что в среднем на 40% выше, чем в прототипе. 1 табл.

Изобретение относится к способам изготовления конструкционных углеродных материалов, а именно к способам приготовления пресс-порошка для производства згих материалов, которые могут быть использованы для изготовления анодов, сеток ртутных выпрямителей, деталей электровакуумных приборов, а также в других отраслях народного хозяйства.

Известны способы приготовления пресс-порошка, заключающиеся в измельчении провальцованной и охлажденной массы. Тонкое измельчение массы позволяет равномерно заполнить весь объем пресс- формы и создает условия для получения высокой однородности спрессованных деталей,

Наиболее близким к изобретению является способ приготовления пресс-порошка, включающий измельчение и тонкий помол

прокаленного нефтяного кокса до размера частиц менее 0,09 мм, смешивание порошка с 5% добавкой графита кристаллической структуры и 30% пека, измельчание охлажденной композиции для приготовления пресс-порошка. Содержание в нем мелкой фракции с размером частиц менее 0,09 мм нормируется в пределах 37-45%. Данный способ позволяет стабилизировать качество углеродного материала путем поддержания определенного содержания мелкой фракции в пресс-порошке.

Недостатком данного способа является то, что в нем не нормируется степень дисперсности прокаленного кокса, используемого в качестве наполнителя.

Целью изобретения является повышение прочности углеродных изделий.

Поставленная цель достигается тем. что измельчение кокса ведут до величины

О

ю ю ю

удельной поверхности 7-9 м /г. Необходимость ограничения величины удельной аб- сорционной поверхности вызвана тем, что при увеличении удельной поверхности свыше 9,0 м2/г усиливается процесс образова- ния коксопековой композиции, ведущий к снижению ее степени однородности и к снижению прочностных характеристик углеродного материала. При уменьшении удельной адсорбционной поверхности наполнителя (менее 7,0 м2/г) снижается содержание тонкодисперсных коксовых частиц, которые являются основным упрочняющим компонентом коксопековой компэ- зиции. что также приводит к снижению прочности углеродного материала. Величина удельной адсорбционной поверхности 7,0-9,0 м /г является оптимальной.

Использование тонкого помол кокса с такой дисперсностью позволит повысить значение пределов прочности углеродного материала, которые являются основной эксплуатационной характеристикой при использовании его в качестве конструкционного материала.

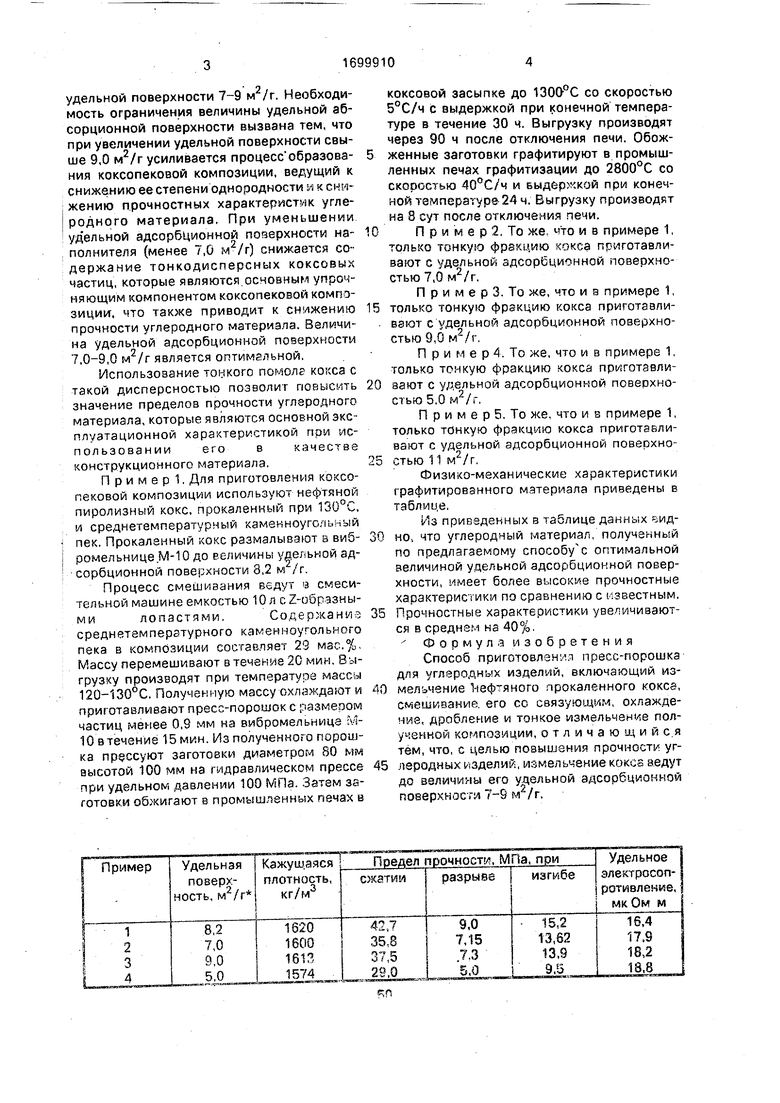

П р и м е р 1. Для приготовления коксопековой композиции используют нефтяной пиролизный кокс, прокаленный при 130°С, и среднетемпературный каменноугольный пек. Прокаленный кокс размалывают в вибромельнице М-10 до величины удельной адсорбционной поверхности 8,2 м /г.

Процесс смешивания ведут я смесительной машине емкостью Юл cZ-обрззны- милопастями.Содержание

среднетемпературного каменноугольного пека в композиции составляет 29 мас.%, Массу перемешивают в течение 20 мин. Выгрузку производят при температуре массы 120-130°С. Полученную массу охлаждают и приготавливают пресс-порошок с разменом частиц менее 0,9 мм на вибромельница М- 10 втечение 15 мин. Из полученного порошка прессуют заготовки диаметром 80 мм высотой 100 мм на гидравлическом прессе при удельном давлении 100 МПа. Затем заготовки обжигают в промышленных печах в

коксовой засыпке до 1300-°С со скоростью 5°С/ч с выдержкой при конечной температуре в течение 30 ч. Выгрузку производят через 90 ч после отключения печи. Обожженные заготовки графитируют в промышленных печах графитизации до 2800°С со скоростью 40°С/ч и выдержкой при конечной температуре 24 ч. Выгрузку производят на 8 сут после отключения печи.

П р и м е р 2. То же. «то и в примере 1, только тонкую фракцию кокса приготавливают с удельной адсорбционной поверхностью 7,0 м /г.

П р и м е р 3. То же, что и в примере 1,

только тонкую фракцию кокса приготавли- вэют с удельной адсорбционной поверхностью 9,0 .

П р и м е р А. То же, что и в примере 1, только тонкую фракцию кокса пркготавливают с удельной адсорбционной поверхностью 5,0 м2/г.

П р и м е р 5. То же. что и в примере 1, только тонкую фракцию кокса приготавливают с удельной адсорбционной поверхностью 11 м2/г.

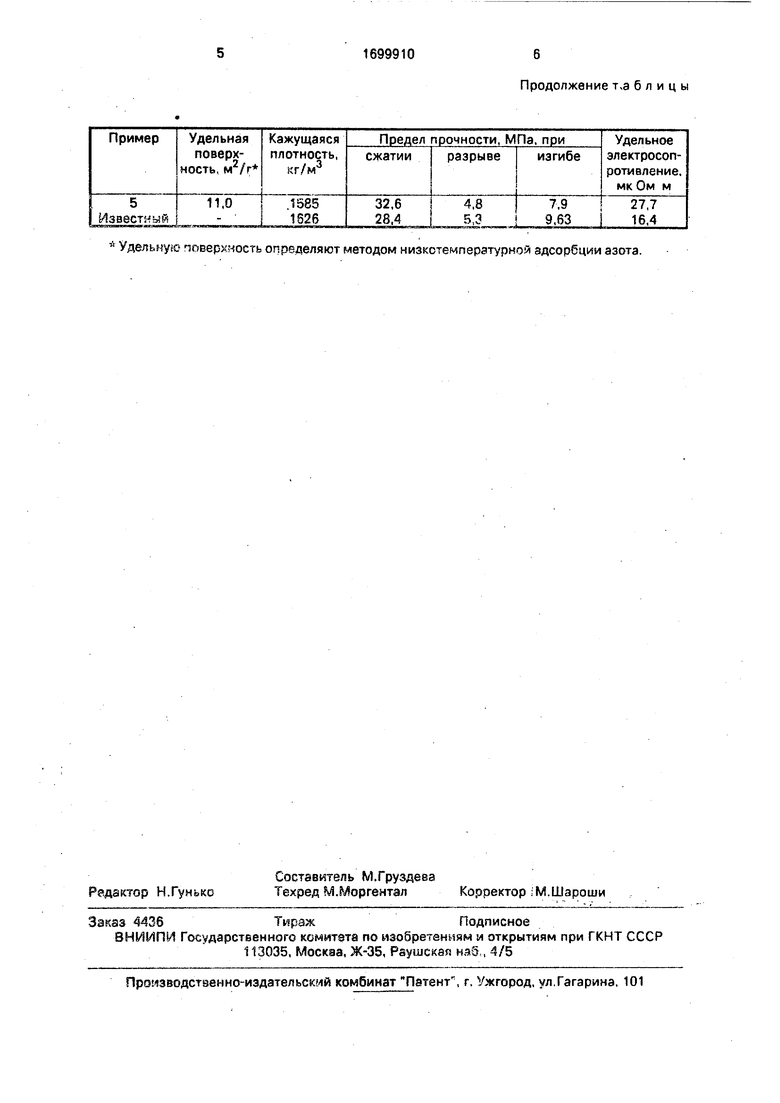

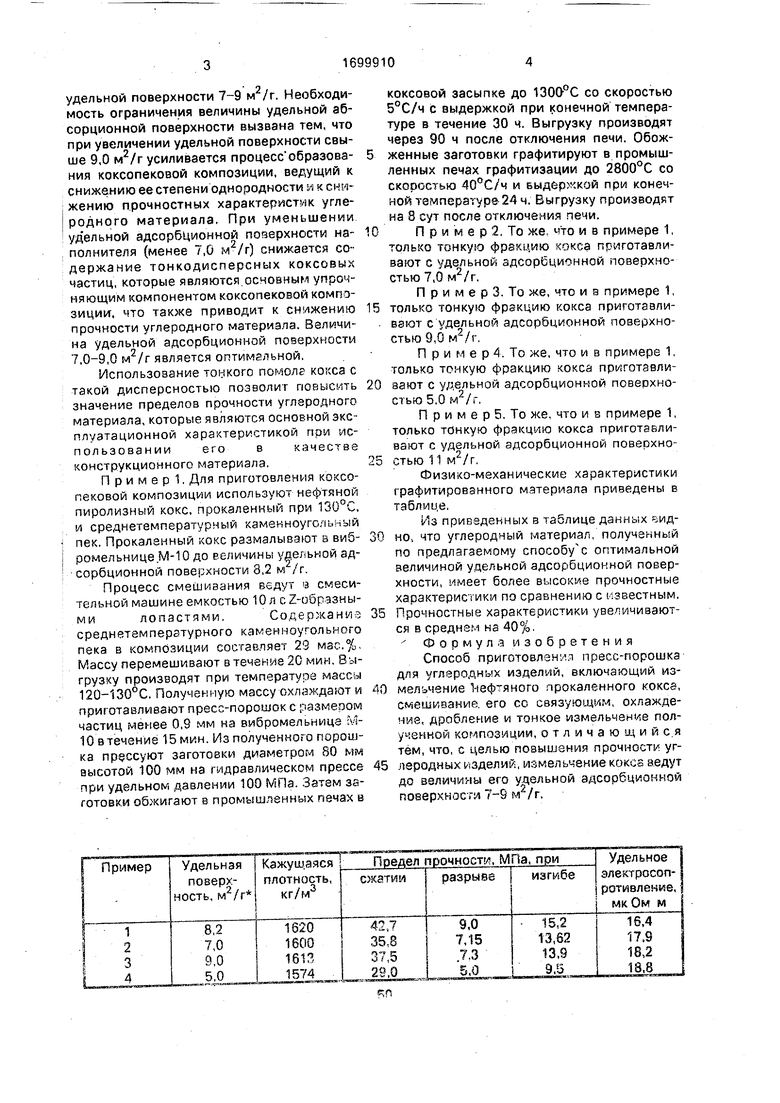

Физико-механические характеристики графитированного материала приведены в таблице.

Из приведенных в таблице данных видно, что углеродный материал, полученный по предлагаемому способу с оптимальной величиной удельной адсорбционной поверхности, имеет более высокие прочностные характеристики по сравнению с известным.

Прочностные характеристики увеличиваются в среднем на 40%. Формула изобретения

Способ приготовлен и л пресс-порошка для углеродных изделий, включающий измельчание 1- еф яного прокаленного кокса, смешивание, его со связующим, охлаждение, дробление и тонкое измельчение полученной композиции, отличающийся тем, что, с целью повышения прочности углеродных изделий, измельчение кокса ведут до величины его удельной адсорбционной поверхности 7-9 .

Удельную чпверучость определяют методом низкотемпературной адсорбции азота.

Продолжение б л и ц ы

| Веселовски й B.C | |||

| Угольные и графитовые конструкционные материалы | |||

| - М.: Наука, 1966, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

Авторы

Даты

1991-12-23—Публикация

1989-12-29—Подача