Изобретение относится к машиностроению, а конкретно к упорным подшипникам скольжения, и может быть использовано в турбинах, насосах, компрессорах, работающих при больших окружных скоростях и высоких удельных нагрузках.

Цель изобретения - повышение надежности и несущей способности подшипника путем выравнивания температурного поля в поперечном сечении упорного гребня.

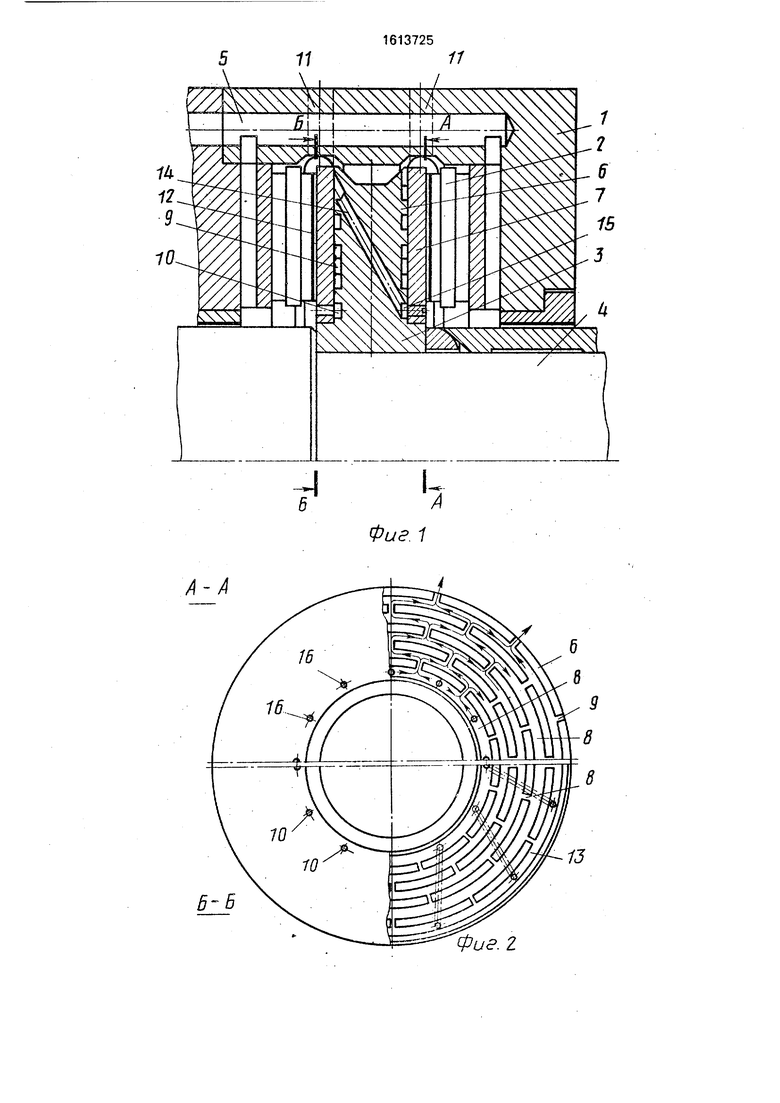

На фиг. 1 изображен узел подшипника продольный разрез ; на фиг. 2 - то же поперечный разрез по нерабочей и рабочей сторонам гребня подшипника.

Узел упорного подшипника скольжения содержит смонтированные в корпусе 1

упорные колодки 2, упорный гребень 3, установленный на валу 4 турбомашины, выполненные в корпусе 1 отверстия 5 для подвода смазки в межколодочное пространство.

Упорный гребень 3 выполнен составным, включающим кольцевой ступенчатый диск 6 и кольцевые накладки 7 на рабочей поверхности, причем на поверхностях диска 6, сопрягающихся с накладками 7, выполнены кольцевые канавки 8, соединенные между собой радиальными каналами 9, расположенные в шахматном порядке, а в накладках 7 выполнены отверстия 10 для .подвода смазки, В корпусе 1 выполнены отверстия 11 для слива отработанного маела. На рабочей сторрне 12 упорного гребня 3 периферийная кольцевая канавка 13 у наружного торца выполнена закрытой в радиальном от центра подшипника направлении и соединена наклонными каналами 14 с . внутренней кольцевой канавкой 15 на нерабочей стороне 16 гребня 3. Кроме того, в отверстиях 10 для подвода смазки накладки 7 нерабочей стороны 16 гребня 3 могут быть установлены заглушки 17.

Узел упорного подшипника скольжения работает следующим образом. Холодное масло по отверстиям 5 в корпусе 1 подводится частично в межколодочное пространство, а частично через отверстие 10, канала Э и канавкам 8 для охлаждения упорного гребня. При вращении упорного гребня 3 масло под действием центробежных сил и принудительной прокачки подшипника (при прохождении по каналам 9 и канавкам 8 на рабочей стороне 12 гребня 3) нагревается и поступает в периферийную канавку 13. Из периферийной канавки масло по каналам 14 попадает в кольцевую канавку 15 у внутреннего торца накладки 7 на нерабочей стороне 16 гребня 3, Далее часть масла под действием центробежных сил проходит по каналам 9 и канавкам 8 нерабочей стсфоны гребни, прогревает его и поступает на слив в отверстие 11 корпуса 1. Вторая часть нагретого масла поступает в межколодочное пространство на нерабочей стороне 16 |-ребкя, прогревает накладку 7 с другой стороны и также поступает на слив в отверстие 1. Более горячее масло снижает, кроме того, гидравлические потери на трение на нерабочей стороне 16 гребня подшипника.

Снижению расхода смазочного масла и повышению эффективности охлаждения гребня 3 за счет выравнивания температурного поля в теле гребня 3 способствуют также заглушки 17, которые препятствуют смешиванию горячего масла с подводом холодного на нерабочей стороне 16 гребня.

При этой в конструкции подшипника предусмотрены средства, позволяющие подводить различное количество холодного смазочного масла к рабочей 12 и нерабочей 16 сторонам упорного гребня 3, например в

виде различных сечений подводящих каналов 5 или установки в них дроссельных шайб (не показаны).

Предложенная конструкция узла упорного подшипника позволяет значительно

повысить надежность и несущую способность за счет улучшения эффективности охлаждения упорною гребня и снижения вплоть до полного исключения поперечных температурных деформаций упорного гребНи, При атом уменьшается износ рабочих поверхностей как гребня , так и упорных колодок.

Формула изобретения

1.Узел упорного подшипника скольже- ния по авт. св. N 1343141, отличаю щи йс я тем, что, с целью повышения надежности и несущей способности подшипника путем выравн-ивания температурного поля в поперечном сечении упорного гребня, периферийная кольцевая канавка у наружного торца на рабочей стороне гребня выполнена закрытой в радиальном от центра направлении и соединена выполненными в упорном гребне наклонными каналами с

внутренней кольцевой канавкой на противоположной нерабочей стороне гребня.

2.Узел по п, 1, о т л и ч а ю щ и и с я тем, что на накладке с нерабочей стороны гребня

в отверстиях ,д;|Я подвода смазки установлены заглушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел упорного подшипника скольжения | 1986 |

|

SU1343141A1 |

| Упорный подшипник скольжения | 1988 |

|

SU1541442A1 |

| Подшипниковый узел скольжения | 1986 |

|

SU1721332A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| Упорный подшипник скольжения | 1978 |

|

SU768289A1 |

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК | 2002 |

|

RU2241124C2 |

| СПОСОБ СМАЗКИ ОПОРНО-УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2292493C2 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

Изобретение относится к машиностроению, а именно к упорным подшипникам скольжения. Цель изобретения - повышение надежности и несущей способности подшипника за счет выравнивания температурного поля в поперечном сечении упорного гребня. Узел подшипника содержит смонтированные в корпусе 1 колодки 2, упорный гребень 3, установленный на валу 4. Для подвода смазки в межколодочное пространство предусмотрены отверстия 5. Гребень 3 выполнен составным из ступенчатого диска 6 и кольцевых накладок 7. На рабочей поверхности диска 6 выполнены кольцевые канавки 8, соединенные между собой радиальными каналами 9, расположенными в шахматном порядке, а в накладках 7 выполнены отверстия 10 для подвода смазки. Для слива масла выполнены отверстия 11. Периферийная канавка 13 выполнена закрытой и соединена наклонным каналом 14 с кольцевой канавкой 8 у внутреннего торца накладок 7 на нерабочей стороне 15 гребня 3. В отверстиях 10 могут быть установлены заглушки 16. Упорный подшипник обладает уменьшенным износом рабочих поверхностей гребня и упорных колодок. 1 з.п. ф-лы, 2 ил.

Фиг. 1

Фиг. 2

| Узел упорного подшипника скольжения | 1986 |

|

SU1343141A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-12-15—Публикация

1988-12-15—Подача