Изобретение относится к транспортному и энергетическому машиностроению, в частности к двусторонним подшипниковым узлам скольжения, и может быть использовано в турбинах, насосах и компрессорах, работающих при больших окружных скоростях и высоких удельных нагрузках.

Целью изобретения является повышение несущей способности и надежности работы подшипникового узла скольжения путем интенсифкации подвода смазочного и охлаждающего масла и улучшения условий охлаждения колодок и упорного гребня.

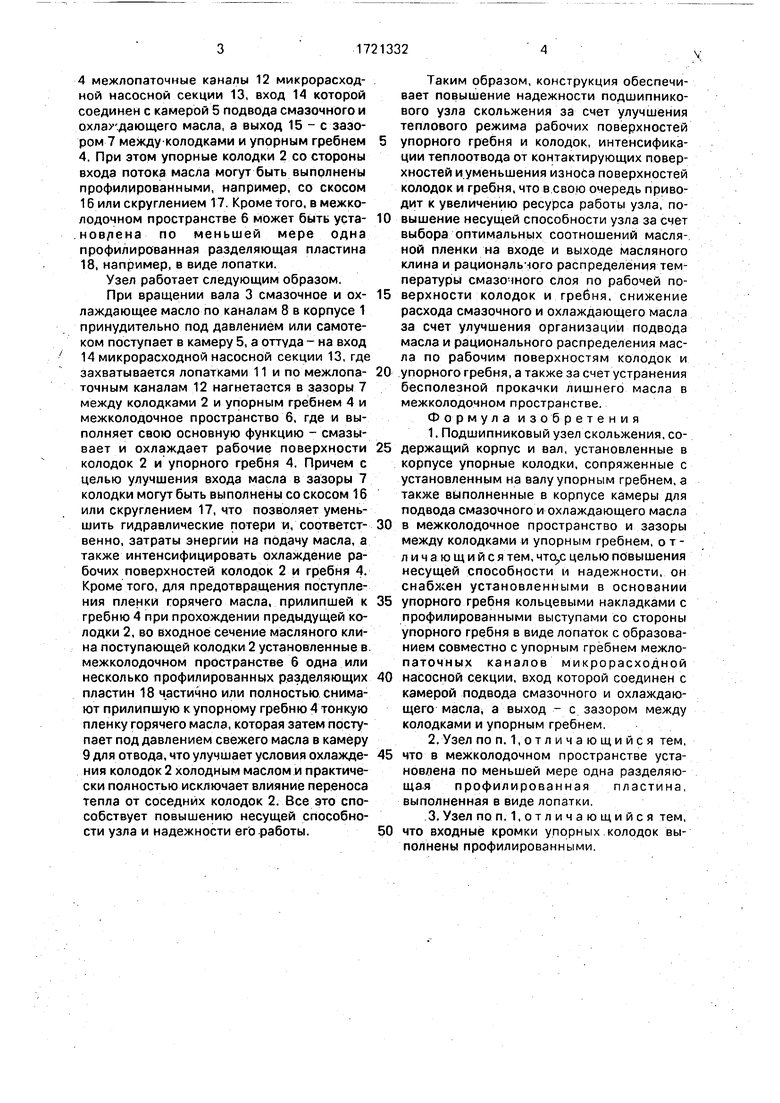

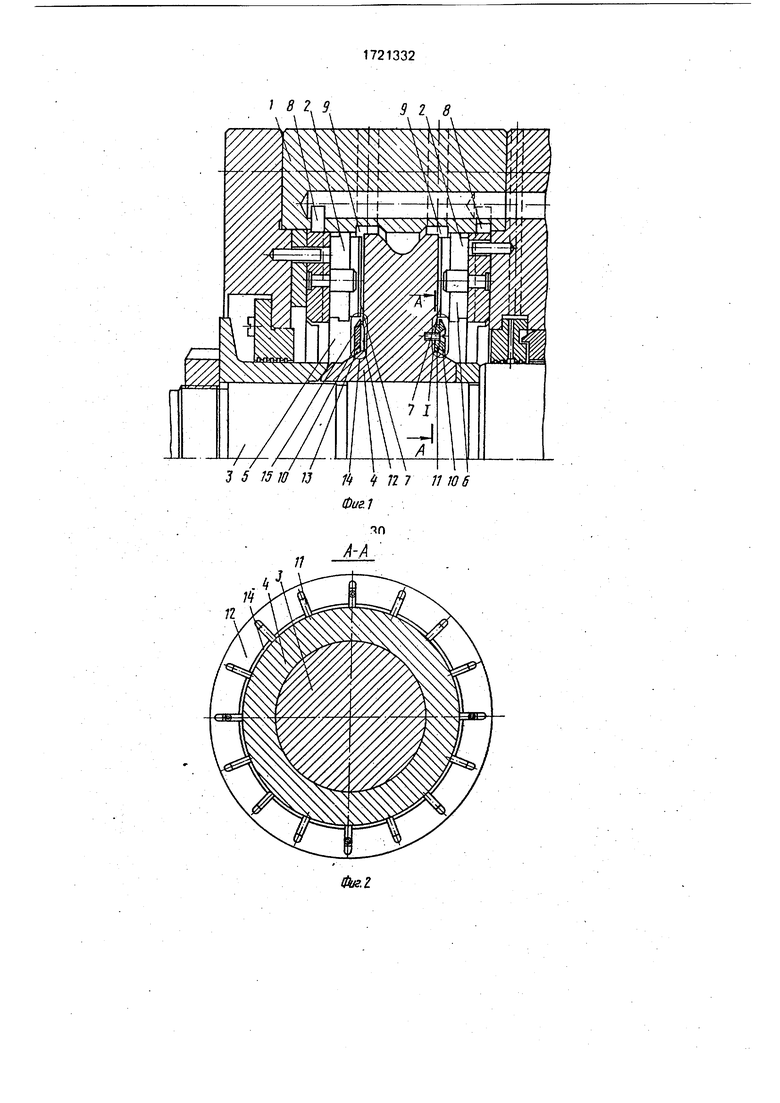

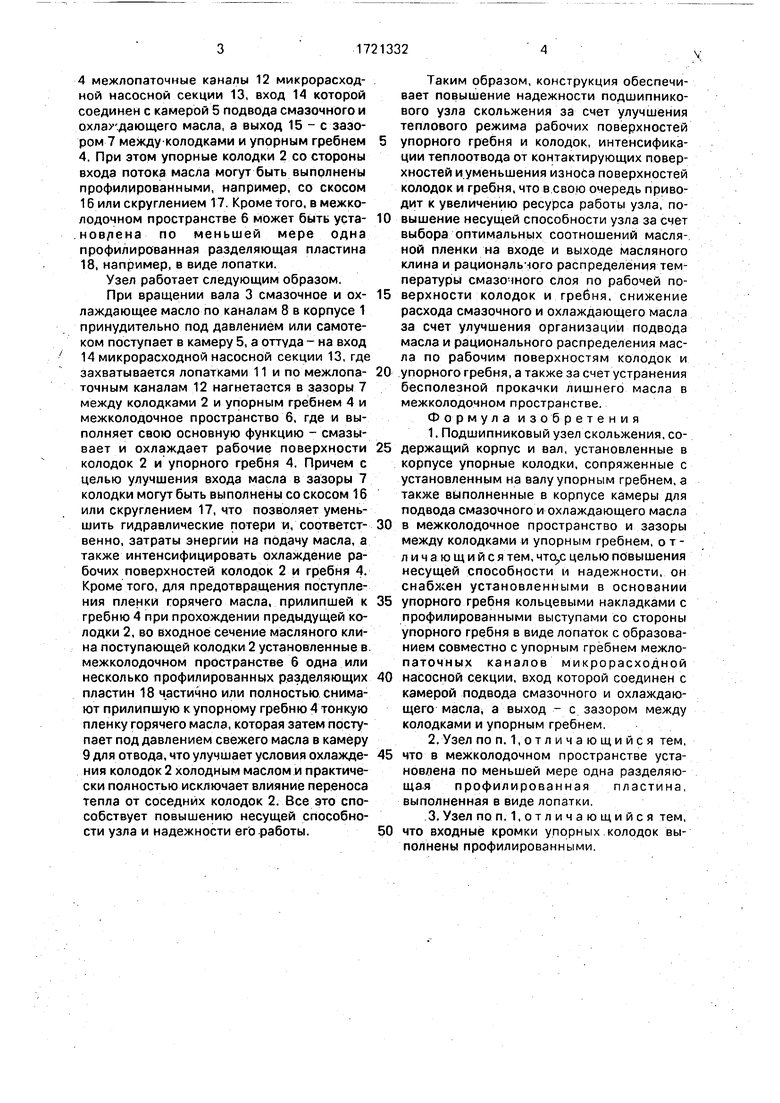

На фиг. 1 изображена конструкция подшипникового узла скольжения, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (вариант со скосом кромок упорных колодок); на фиг. 4 - то же, вариант со скруглением упорных колодок;

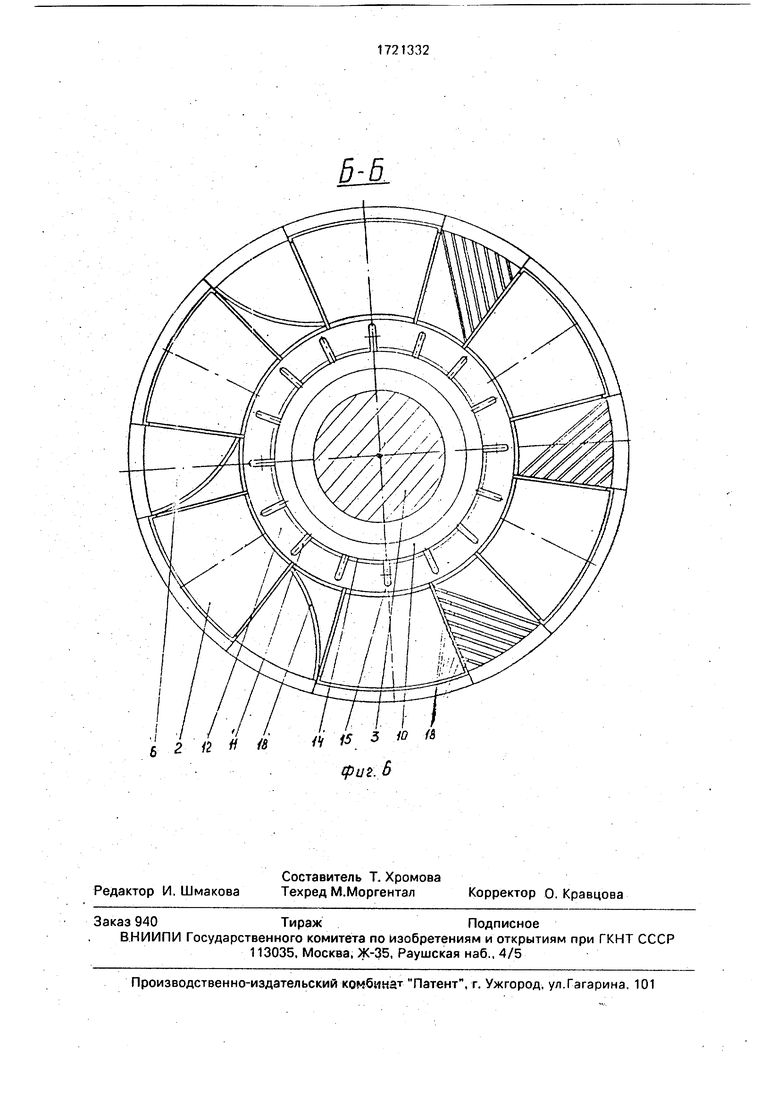

на фиг. 5 - вариант конструкции узла с профилированными разделяющими пластинами в межколодочном пространстве: на фиг. 6 - сечение Б-Б на фиг. 5.

Подшипниковый узел скольжения содержит установленные в корпусе 1 упорные колодки 2 и на валу 3 упорный гребень 4, выполненные в корпусе 1 камеры 5 для подвода смазочного и охлаждающего масла в межколодочное пространство 6 и зазоры 7 между колодками 2 и упорным гребнем А. Кроме того, в корпусе 1 выполнены каналы 8 для подвода масла к камерам 5, а на периферии упорного гребня 4 - камера 9 для отвода смазочного и охлаждающего масла. В основании упорного гребня 4 установлены кольцевые накладки 10 с профилированными выступами 11 в виде лопаток. образующие совместно с упорным гребнем

м

JN5

ica

loo

4 межлопаточные каналы 12 микрорасходной насосной секции 13, вход 14 которой соединен с камерой 5 подвода смазочного и охлаждающего масла, а выход 1.5 - с зазором 7 между-колодками и упорным гребнем 4. При этом упорные колодки 2 со стороны входа потока масла могут быть выполнены профилированными, например, со скосом 16 или скруглением 17. Кроме того, в межколодочном пространстве 6 может быть уста- новлена по меньшей мере одна профилированная разделяющая пластина 18, например, в виде лопатки.

Узел работает следующим образом.

При вращении вала 3 смазочное и ох- лаждающее масло по каналам 8 в корпусе 1 принудительно под давлением или самотеком поступает в камеру 5, а оттуда - на вход 14 микрорасходной насосной секции 13, где захватывается лопатками 11 и по межлопа- точным каналам 12 нагнетается в зазоры 7 между колодками 2 и упорным гребнем 4 и межколодочное пространство 6, где и выполняет свою основную функцию - смазывает и охлаждает рабочие поверхности колодок 2 и упорного гребня 4. Причем с целью улучшения входа масла в зазоры 7 колодки могут быть выполнены со скосом 16 или скруглением 17, что позволяет уменьшить гидравлические потери и, соответст- венно, затраты энергии на подачу масла, а также интенсифицировать охлаждение рабочих поверхностей колодок 2 и гребня 4. Кроме того, для предотвращения поступления пленки горячего масла, прилипшей к гребню 4 при прохождении предыдущей колодки 2, во входное сечение масляного клина поступающей колодки 2 установленные в межколодочном пространстве 6 одна или несколько профилированных разделяющих пластин 18 частично или полностью снимают прилипшую к упорному гребню 4 тонкую пленку горячего масла, которая затем поступает под давлением свежего масла в камеру 9 для отвода, что улучшает условия охлажде- ния колодок 2 холодным маслом и практически полностью исключает влияние переноса тепла от соседних колодок 2. Все это способствует повышению несущей способности узла и надежности его работы.

Таким образом, конструкция обеспечивает повышение надежности подшипникового узла скольжения за счет улучшения теплового режима рабочих поверхностей упорного гребня и колодок, интенсификации теплоотвода от контактирующих поверхностей и уменьшения износа поверхностей колодок и гребня, что в свою очередь приводит к увеличению ресурса работы узла, повышение несущей способности узла за счет выбора оптимальных соотношений масляной пленки на входе и выходе масляного клина и рационального распределения температуры смазочного слоя по рабочей поверхности колодок и гребня, снижение расхода смазочного и охлаждающего масла за счет улучшения организации подвода масла и рационального распределения масла по рабочим поверхностям колодок и упорного гребня, а также за счет устранения бесполезной прокачки лишнего масла в межколодочном пространстве.

Формула изобретения

1.Подшипниковый узел скольжения, содержащий корпус и вал, установленные в корпусе упорные колодки, сопряженные с установленным на валу упорным гребнем, а также выполненные в корпусе камеры для подвода смазочного и охлаждающего масла в межколодочное пространство и зазоры между колодками и упорным гребнем, о т - л ича ющийсятем,что.,с целью повышения несущей способности и надежности, он снабжен установленными в основании упорного гребня кольцевыми накладками с профилированными выступами со стороны упорного гребня в виде лопаток с образованием совместно с упорным гребнем межлопаточных каналов микрорасходной насосной секции, вход которой соединен с камерой подвода смазочного и охлаждающего масла, а выход - с зазором между колодками и упорным гребнем.

2.Узел по п. 1,отличающийся тем, что в межколодочном пространстве установлена по меньшей мере одна разделяющая профилированная пластина, выполненная в виде лопатки.

3.Узел по п. 1,отличающийся тем, что входные кромки упорных колодок выполнены профилированными.

1 13

ft 4 П 7 11 Ю б ФигЛ

928

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел упорного подшипника скольжения | 1988 |

|

SU1613725A2 |

| Упорный подшипник скольжения | 1988 |

|

SU1541442A1 |

| Узел упорного подшипника скольжения | 1986 |

|

SU1343141A1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2685404C2 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| Упорный подшипник турбомашины | 1985 |

|

SU1219845A1 |

Изобретение относится к транспортному и энергетическому машиностроению. Цель изобретения - повышение несущей способности и надежности узла. В основании упорного гребня установлены кольцевые накладки с профилированными выступами со стороны упорного гребня в виде лопаток. Накладками и упорным гребнем образованы межлопаточные каналы микрорасходной насосной секции. Входа нее соединен с камерой подвода смазочного и охлаждающего масла, а выход - с зазором между колодками и упорным гребнем. В межколодочном пространстве установлены одна или несколько разделяющих профилированных пластин в виде лопаток. Упорные колодки со стороны входа масла выполнены профилированными. При работе масло, попадая на вход микрорасходной секции, захватывается лопатками кольцевых накладск и нагнетается в рабочие зазоры и межколодочное пространство. 2 з.п. ф-лы, 6 ил. / 1

tf

72

I

16

т

S

У

i a г

Фиг.З

о

9 №18 1818

ФигЛ

б-fi

6- 2/2 Я Л

U 15 3 .ID П

Фиг. Ь

| Узел упорного подшипника скольжения | 1986 |

|

SU1343141A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-03-23—Публикация

1986-11-28—Подача