Изобретение относится к изготовлению технологической оснастки для кузнечного производства и может найти применение в инструментальных цехах машиностроительных и металлургических заводов.

Известен способ производства штампов для горячего деформирования металлов, включающий получение мерной заготовки путем расчленения по вертикальным плоскостям плит изношенного штампа, достигшего в процессе эксплуатации критического размера по высоте, выполнение рабочей поверхности гравюры ручья путем механической обработки на поверхности, ранее являвшейся опорной, выполнение опорных поверхностей, а также термическую обработку и слесарную доводку.

Недостатком этого способа является низкий коэффициент использования металла (КИМ). Вызвано это тем, что часто нагруженные гравюры ручья выполняют сменными в сборных штампах из особо прочных сталей, и корпуса этих штампов с плоскостями для вставок из менее прочных штамповых сталей. Такие штампы, как правило, имеют малую высоту. Поэтому выполнение их рабочих поверхностей на опорных поверхностях изношенного штампа приводят к большим потерям металла в стружку при механической обработке заготовки, полученной из изношенного штампа, большой трудоемкости и энергетических затрат. Кроме того, отдельные штампы, например ковочные бойки, плоские плиты односторонних штампов не содержат гравюру. Отдельные штампы требуют другого расположения волокна в заготовке, отличного от расположения в заготовке, полученной из изношенного штампа и др. Выполнение рабочих поверхностей таких штампов на опорных поверхностях изношенного штампа снижает их технологические возможности.

Целью изобретения является повышение экономичности процесса и расширение технологических возможностей.

Это достигается получением мерной заготовки путем расчленения по вертикальным плоскостям плит изношенного штампа, достигшего в процессе эксплуатации критического размера по высоте, выполнением рабочей поверхности гравюры ручья путем механической обработки, выполнением опорных поверхностей, термической обработкой и слесарной доводкой.

Гравюру ручья и рабочие поверхности выполняют на вертикальных поверхностях, полученных при расчленении штампа.

Опорные поверхности штампа и деталей к ним выполняют на вертикальных поверхностях, полученных при расчленении штампа.

Повышение эффективности способа достигается за счет более полного использования металла, а расширение технологических возможностей - за счет более рационального выбора рабочих и опорных поверхностей штампа и использования этого способа для более широкой номенклатуры изделий и деталей штампов.

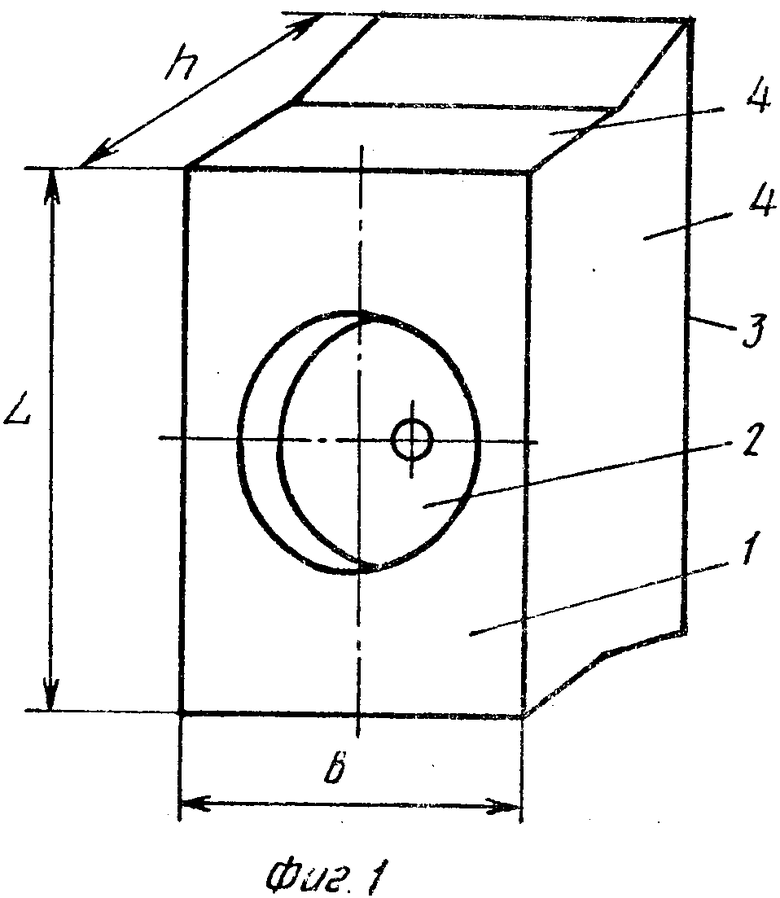

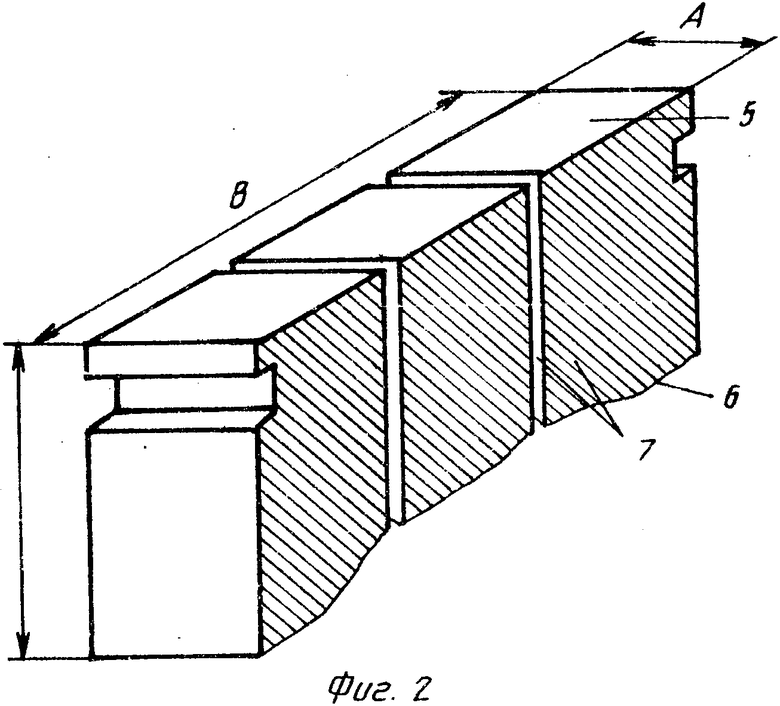

На фиг. 1 изображен корпус сборного штампа для КГШП; на фиг. 2 - блок заготовок для вставок; на фиг. 3 - подштамповая плита; на фиг. 4 - заготовка.

Способ осуществляют следующим образом.

Для изготовления корпуса (фиг. 1) сборного штампа (на чертеже не показано) длиной L, шириной b и высотой h, содержащего рабочую поверхность 1, на которой выполнена полость 2 для ручьевой вставки (на чертеже не показано), опорную поверхность 3 и боковые поверхности 4, брали заготовку (фиг. 2), полученную известным способом длиной А, шириной В и высотой Н, содержащую опорные 5, рабочие 6 и вновь образованные 7 поверхности.

При изготовлении корпуса известным способом его рабочую поверхность 1 необходимо выполнять на опорной поверхности 5 полученной заготовки. Учитывая малую высоту h корпуса по сравнению с изношенным штампом при выполнении его рабочих и опорных поверхностей, часть заготовки уйдет в стружку. Учитывая то, что основную нагрузку воспринимает вставка, это позволяет изменить расположение рабочих и опорных поверхностей этого изделия.

Согласно заявленному способу, рабочие 1 и опорные 3 поверхности выполняют на вновь образованных поверхностях 7. В этом случае припуски на механическую обработку будут меньше, а качество корпуса не ухудшится.

Предложенный способ позволяет размеры по ширине b и высоте h также выбирать оптимальными с наименьшими припусками при раскрое изношенных плит из условий наибольшей эффективности.

Для изготовления подштамповой плиты (фиг. 3), длиной a, шириной b и высотой h брали заготовку (фиг. 4), полученную известным способом, пригодную для ножей пресс-ножниц, при этом рабочая поверхность располагалась на поверхности 8.

При выполнении рабочих 8 и опорных 9 поверхностей на вновь образованных поверхностях 9 эти заготовки с большой эффективностью можно использовать для изготовления указанной на фиг. 3 подштамповой плиты. Это позволит расширить технологические возможности и повысить эффективность известного способа.

П р и м е р. Для изготовления сборного штампа для КГШП усилием 2500 т. с, включающего корпус 1 с размерами а=400 мм, b=300 мм и h=160 мм брали заготовки (фиг. 2) длиной А, шириной В и высотой Н, содержащую опорную 5, рабочую 6 поверхности изношенного штампа и вновь образованную при разрезке поверхность 7, полученную известным способом из плит изношенного штампа длиной 2150, шириной 980 и высотой 420 мм.

Если рабочую поверхность корпуса с полостью 2 для вставки выполнить согласно известному способу на опорной поверхности 5, в этом случае КИМ составит 27%.

При изготовлении корпуса, согласно предлагаемому способу, отрезали заготовку размером 180 мм по всей ширине плиты 980 мм и вертикальными плоскостями, ее расчленяли на три равные части. Затем эти заготовки обрабатывали механически известным способом, выполняя на вновь образованных поверхностях рабочую поверхность корпуса штампа с полостью для вставки и опорную поверхность. При этом КИМ доведен до 65%. Затем изготавливали и запрессовывали ручьевую вставку, получая таким образом сборный штамп (на чертеже не показано).

Для изготовления подштамповой плиты с размерами а = 900; h = 390 и h = 70 мм (фиг. 3) отрезали заготовку известным способом из той же изношенной плиты штампа с размерами А = 80, В = 980, Н = 420 мм (фиг. 4). Обрабатывали механически, при этом рабочую 10 и опорную 11 поверхности выполняли на вновь образованных противоположно расположенных поверхностях 9, что позволило расширить технологические возможности известного способа и увеличить КИМ с 32% до 67%.

Изобретение позволит достичь более полного использования металла и изготавливать новые детали. (56) Авторское свидетельство СССР N 1615969, кл. В 21 К 5/20, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

SU1746609A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Штамп для объемной штамповки поковок | 1990 |

|

SU1750833A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЭЛАСТИЧНОЙ СРЕДОЙ ЛИСТОВЫХ ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ТИПА "ПОДСЕЧКА" | 2017 |

|

RU2684130C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2007246C1 |

| Молотовой штамп для горячей съемной штамповки | 1978 |

|

SU791445A1 |

| Способ термомеханической обработкишТАМпОВ | 1979 |

|

SU802383A1 |

| Способ восстановления штампов | 1990 |

|

SU1742019A1 |

| Способ упрочнения штампов | 1980 |

|

SU926042A1 |

Сущность изобретения: способ включает получение мерной заготовки путем расчленения по вертикальным плоскостям плит изношенного, достигшего в процессе эксплуатации критического размера по высоте, выполнение гравюры ручья путем механической обработки, выполнение опорных поверхностей, а также термическую обработку и слесарную, сборку и доводку. Гравюру ручья и рабочие поверхности выполняют на вертикальных поверхностях, полученных при расчленении штампа. Опорные поверхности штампа и деталей к ним выполняют на вертикальных поверхностях, полученных при расчленении штампа. 1 з.п.ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1990-03-14—Подача