контроля гранулометрического состава готового продукта дробления и блока вычисления отклонения циркуляционной нагрузки-, входы которого подключены к выходам блока задания циркуляционной нагрузки и блока вычисления циркуляционной нагрузки, соединенного с выходами датчиков веса

готового продукта и возврата, выходы блока распределения нагрузки дробилок мелкого дробления подключены к блокам регулирования разгрузочной щели дробилок мелкого дробления и к входу блока за- Дания питания дробилки мелкого дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

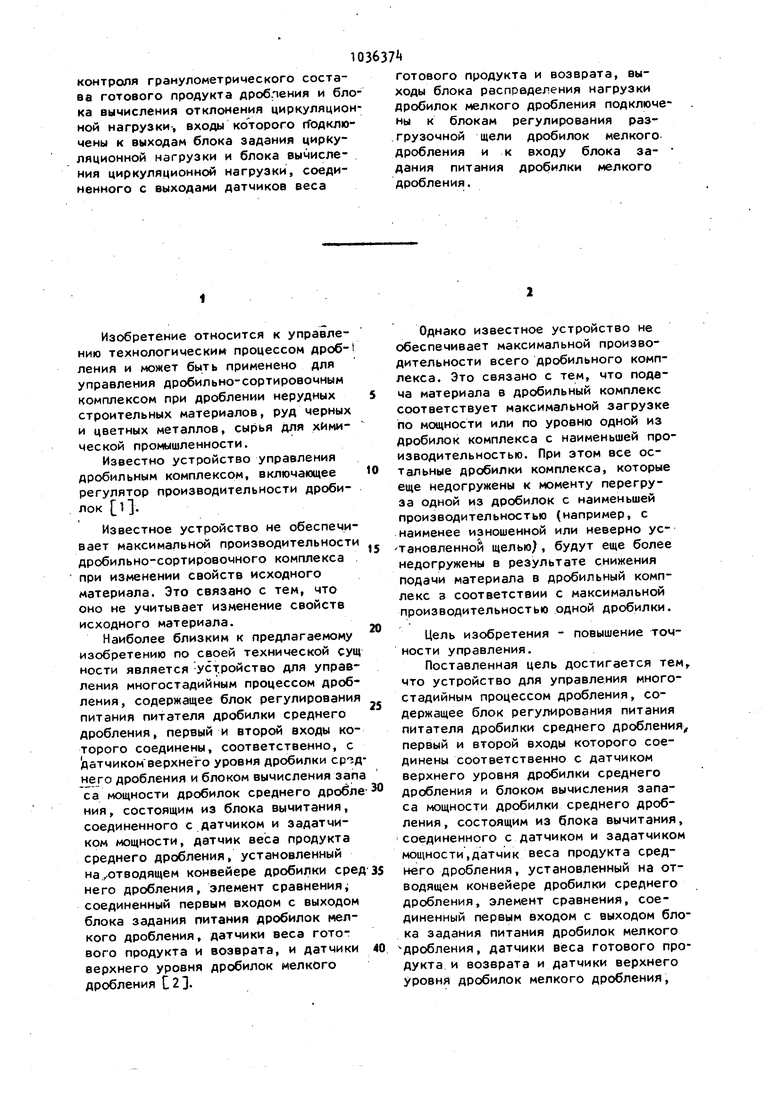

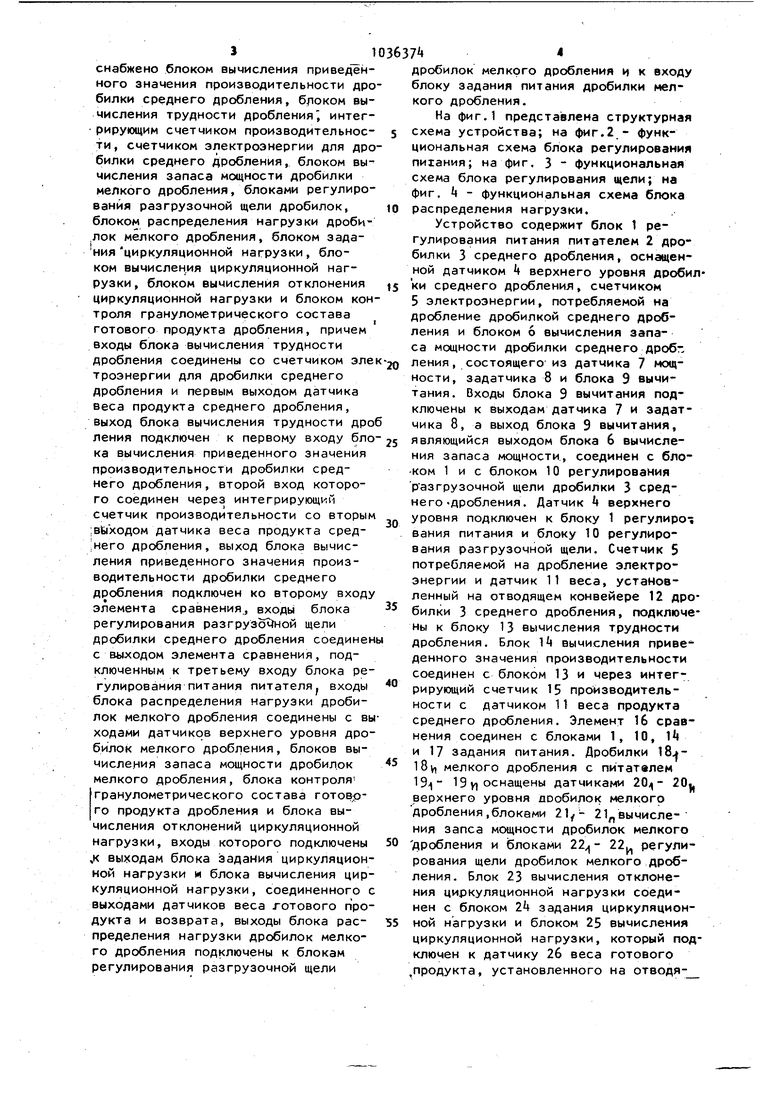

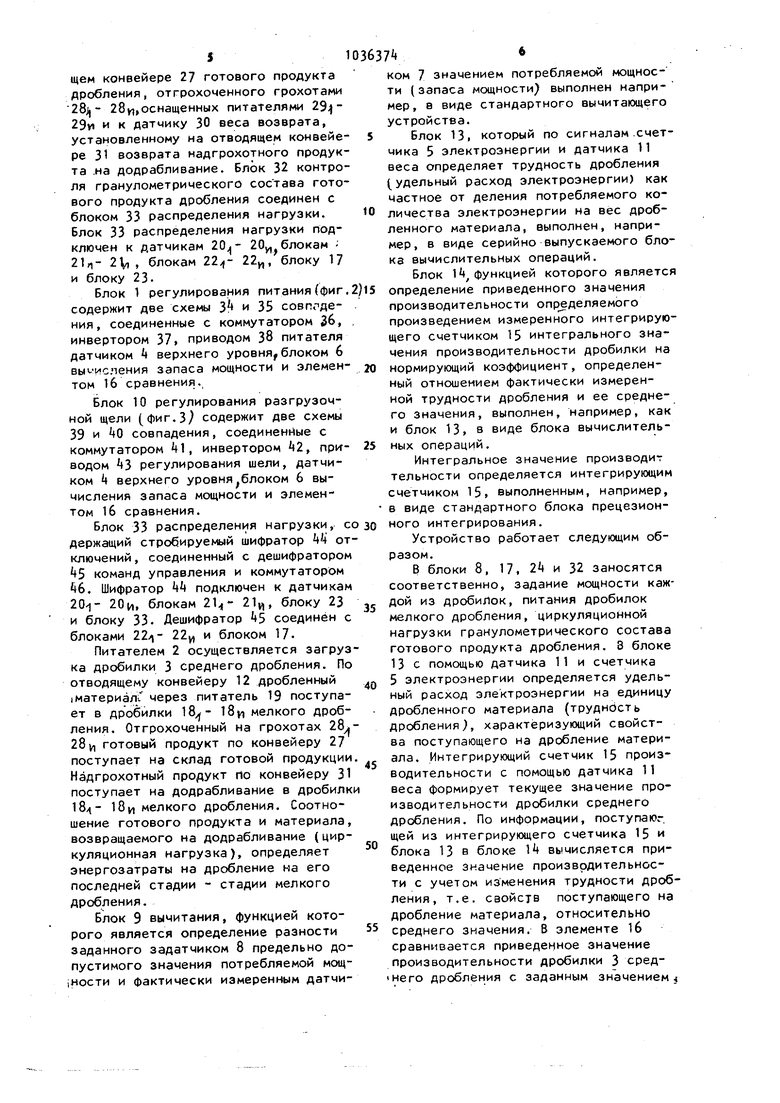

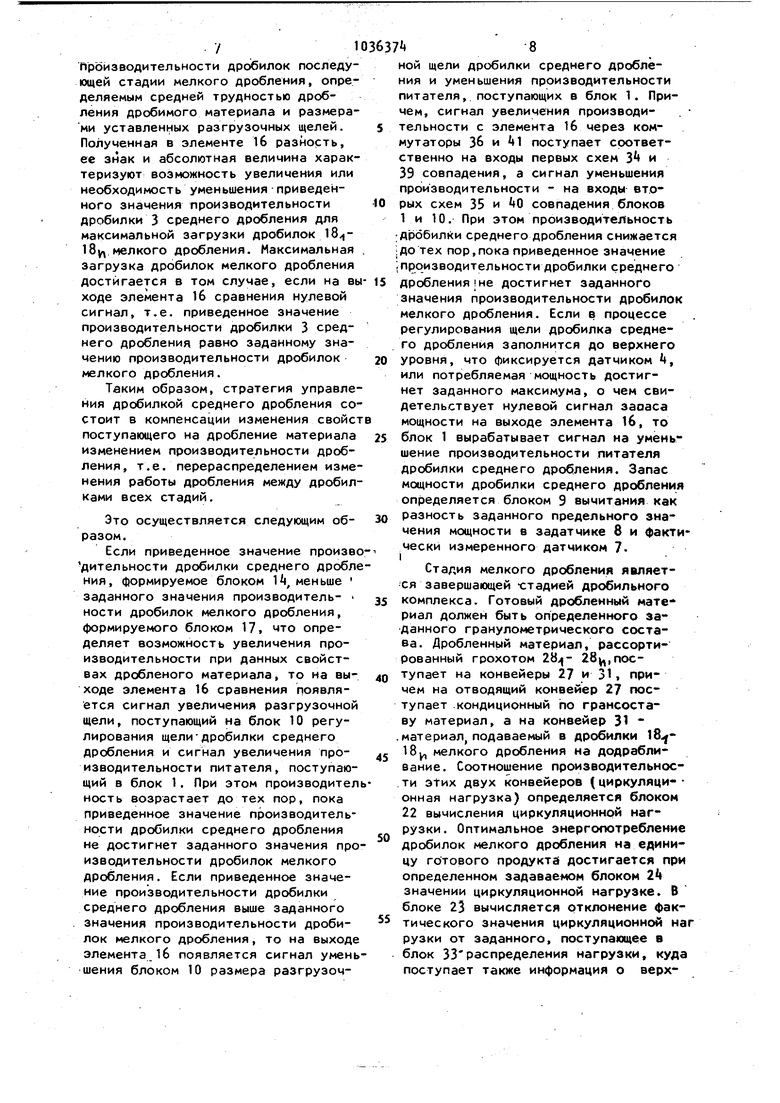

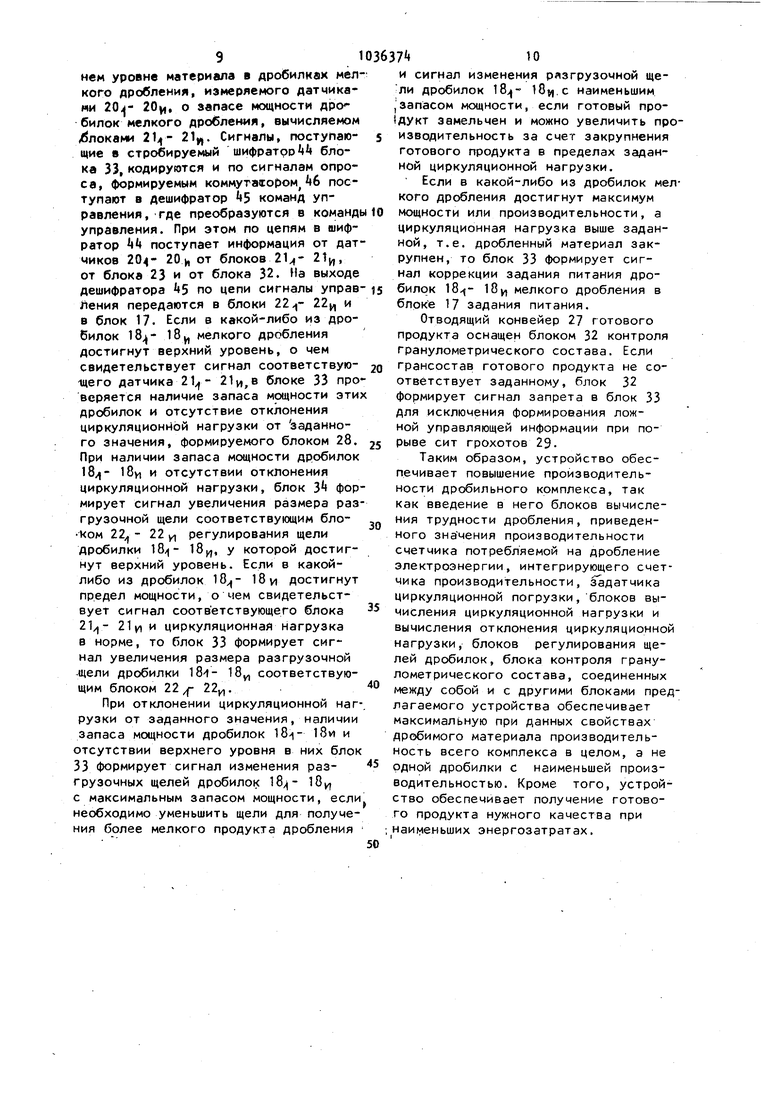

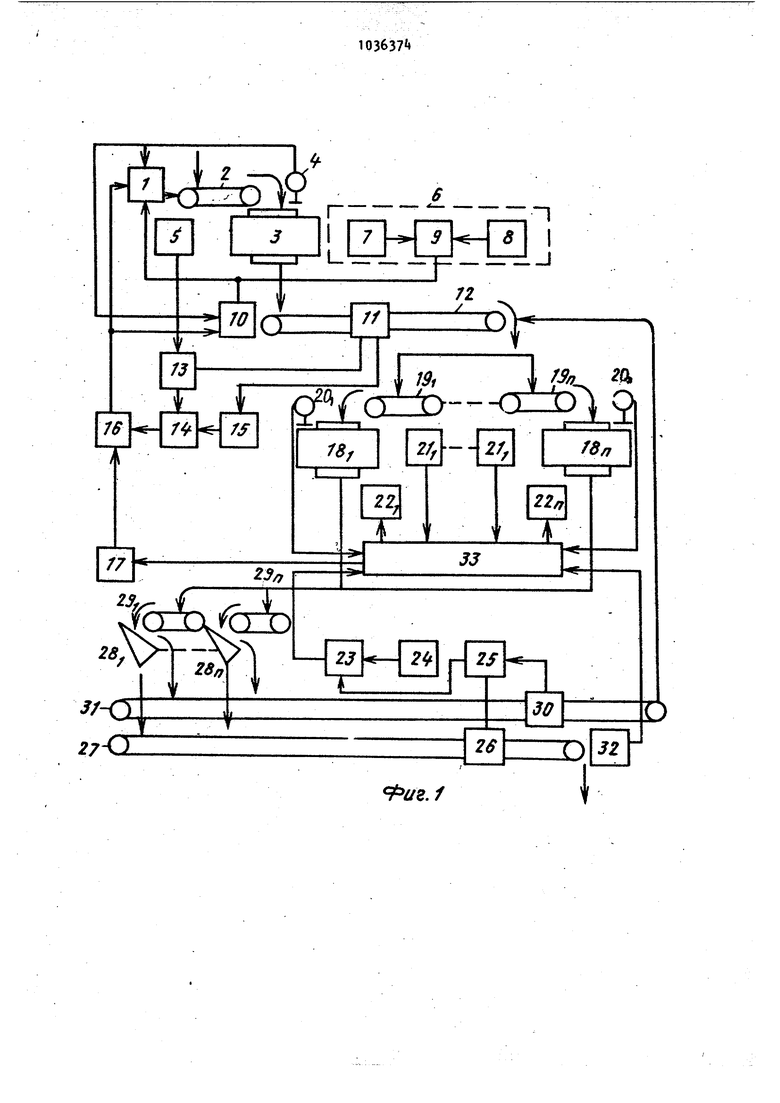

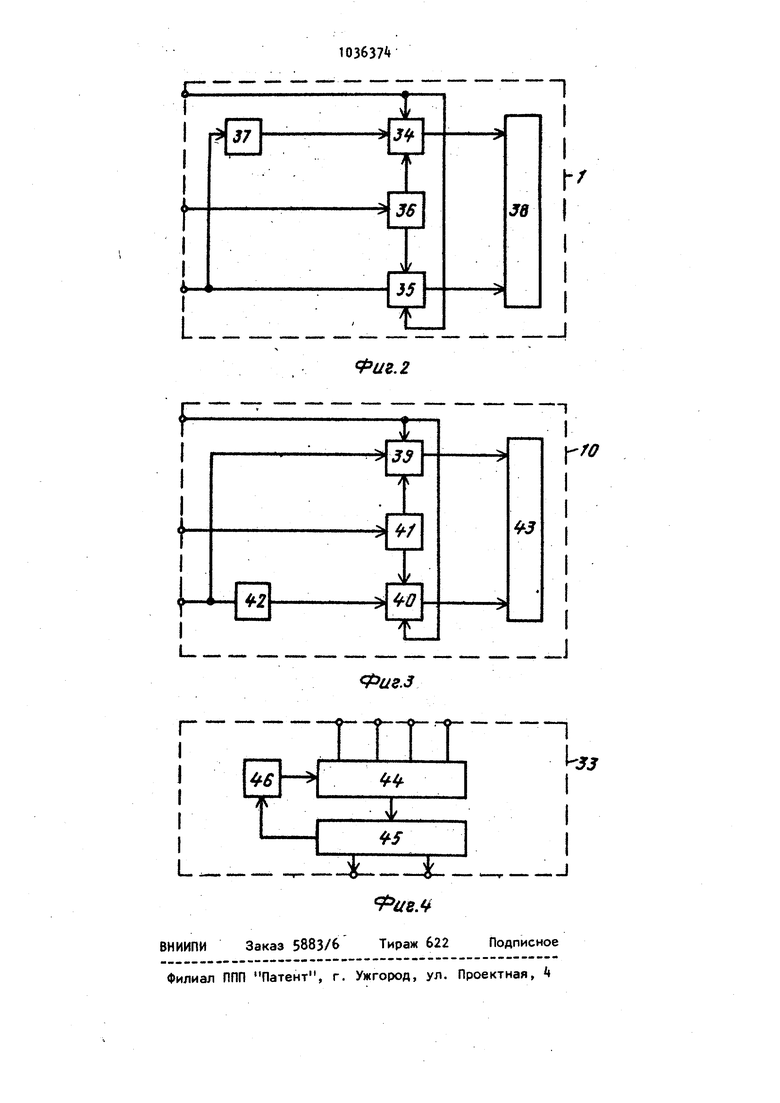

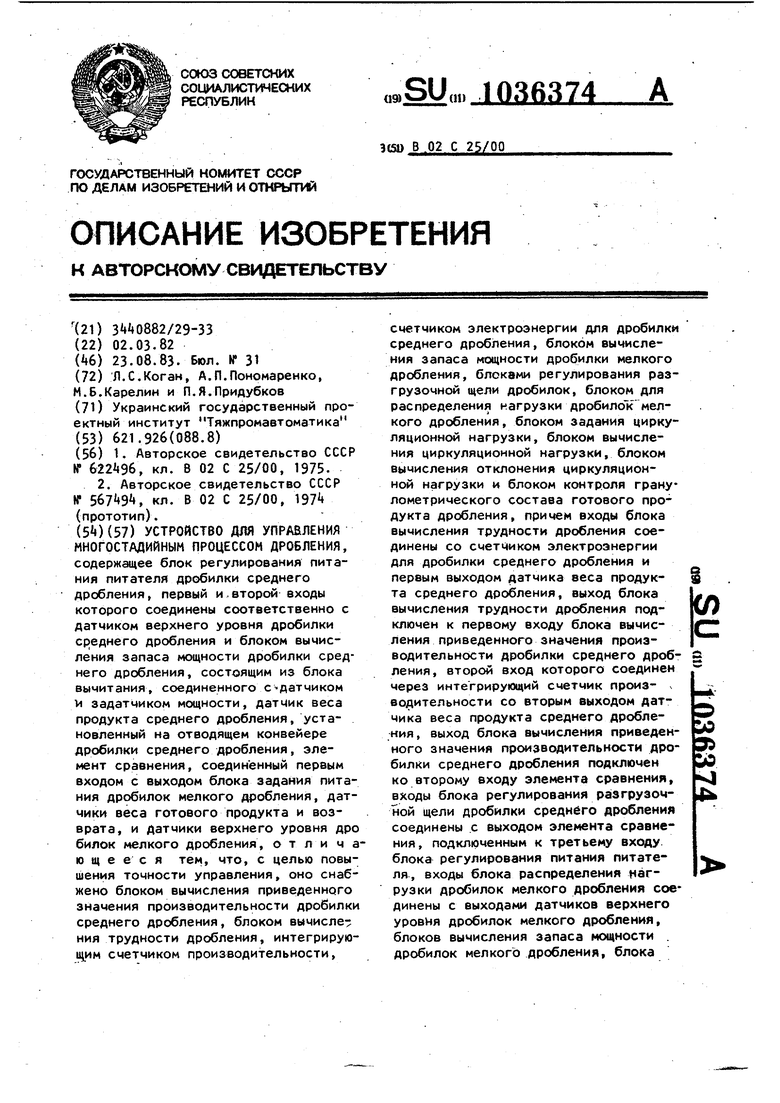

Изобретение относится к управлению технологическим процессом дроб-t ления и может быть применено для управления дробильно-сортировочным комплексом при дроблении нерудных строительных материалов, руд черных и цветных металлов, сырья для химической промышленности. Известно устройство управления дробильным комплексом, включающее регулятор производительности дробилок 1 . Известное устройство не обеспечивает максимальной производительности дробильно-сортироаочного комплекса при изменении свойств исходного материала. Это связано с тем, что оно не учитывает изменение свойств исходного материала. Наиболее близким к предлагаемому изобретению по своей технической сущ ности является уст.ройство для управления многостадийным процессом дробления, содержащее блок регулирования питания питателя дробилки среднего дробления, первый и второй входы которого соединены, соответственно, с датчикомверхнего уровня дробилки Hiero дробления и блоком вычисления запа са мощности дробилок среднего дробле ния, состоящим из блока вычитания, соединенного с датчиком и задатчиком мощности, датчик веса продукта среднего дробления, установленный науотводящем конвейере дробилки сред него дробления, элемент сравнения соединенный первым входом с выходом блока задания питания дробилок мелкого дробления, датчики веса готового продукта и возврата, и датчики верхнего уровня дробилок мелкого дробления С 23. Однако известное устройство не обеспечивает максимальной производительности всего дробильного комплекса. Это связано с тем, что подача материала в дробильный комплекс соответствует максимальной загрузке по мощности или по уровню одной из дробилок комплекса с наименьшей производительностью. При этом все остальные дробилки комплекса, которые еще недогружены к моменту перегруза одной из дробилок с наименьшей производительностью (например, с наименее изношенной или неверно усТановленнои щелью), будут еще более недогружены в результате снижения подачи материала в дробильный комплекс 3 соответствии с максимальной производительностью одной дробилки. Цель изобретения - повышение точности управления. Поставленная цель достигается тем, что устройство для управления многостадийным процессом дробления, содержащее блок регулирования питания питателя дробилки среднего дробления первый и второй входы которого соединены соответственно с датчиком верхнего уровня дробилки среднего дробления и блоком вычисления запаса мощности дробилки среднего дробления , состоящим из блока вычитания, соединенного с датчиком и задатчиком мощности,датчик веса продукта среднего дробления , установленный на отводящем конвейере дробилки среднего дробления, элемент сравнения, соединенный первым входом с выходом блока задания питания дробилок мелкого дробления, датчики веса готового продукта и возврата и датчики верхнего уровня дробилок мелкого дробления. снабжено блоком вычисления приведенного значения производительности дро билки среднего дробления, блоком вычисления трудности дробления , интегрирующим счетчиком производительноети, счетчиком электроэнергии для дро билки среднего дробления, блоком вычисления запаса мощности дробилки мелкого дробления, блоками регулирования разгрузочной щели дробилок, блоком распределения нагрузки дроби.лок мелкого дробления, блоком задания циркуляционной нагрузки , блоком вычислен ия циркуляционной нагрузки, блоком вычисления отклонения циркуляционной нагрузки и блоком кон троля гранулометрического состава готового продукта дробления, причем входы блока вычисления трудности дробления соединены со счетчиком эле троэнергии для дробилки среднего дробления и первым выходом датчика веса продукта среднего дробления, выход блока вычисления трудности дро ления подключен к первому входу бло ка вычисления приведенного значения производительности дробилки среднего дробления, второй вход которого соединен через интегрирующ11н счетчик производительности со вторым ;выходом датчика веса продукта сред;него дробления, выход блока вычисления приведенного значения производительности дробилки среднего дробления подключен ко второму входу элемента сравнения,, входы блока регулирования paзгpyзo lнoй щели дробилки среднего дробления соединен с выходом элемента сравнения, подключенным к третьему входу блока регулирования питания питателяJ входы блока распределения нагрузки дробилок мелкого дробления соединены с вы ходами датчиков верхнего уровня дробилок мелкого дробления, блоков вычисления запаса мощности дробилок мелкого дробления, блока контроля гранулометрического состава готоврго продукта дробления и блока вычисления отклонений циркуляционной нагрузки, входы которого подключены ,к выходам блока задания циркуляционной нагрузки м блока вычисления циркуляционной нагрузки, соединенного с выходами датчиков веса готового продукта и возврата, выходы блока распределения нагрузки дробилок мелкого дробления подключены к блокам регулирования разгрузочной щели дробилок мелкого дробления и к входу блоку задания питания дробилки мелкого дробления. На фиг.1 представлена структурная схема устройства; на фиг.2 - функциональная схема блока регулирования пихания; на фиг. 3 - функциональная схема блока регулирования щели; на фиг, 4 - функциональная схема блока распределения нагрузки. Устройство содержит блок 1 регулирования питания питателем 2 дробилки 3 среднего дробления, оснащенной датчиком k верхнего уровня дробилки среднего дробления, счетчиком 5 электроэнергии, потребляемой на дробление дробилкой среднего дробления и блоком 6 вычисления запаса мощности дробилки среднего дробления , состоящего из датчика 7 мощности, задатчика 8 и блока 9 вычитания. Входы блока 9 вычитания подключены к выходам датчика 7 и задатчика 8, а выход блока 9 вычитания, являющийся выходом блока 6 вычисления запаса мощности, соединен с бло-ком 1 и с блоком 10 регулирования разгрузочной щели дробилки 3 среднего-дробления. Датчик верхнего уровня подключен к блоку 1 регулиро-; вания питания и блоку 10 регулирования разгрузочной щели. Счетчик 5 потребляемой на дробление электроэнергии и датчик 11 веса, установленный на отводящем конвейере 12 дробилки 3 среднего дробления, подключены к блоку 13 вычисления трудности дробления. Блок 1 вычисления приведенного значения производительности соединен с блоком 13 и через интег-. рирующий счетчик 15 производительности с датчиком 11 веса продукта среднего дробления. Элемент 16 сравнения соединен с блоками 1, 10, I и 17 задания питания. Дробилки , мелкого дробления с питателем 19 и оснащены датчиками 20j верхнего уровня дообилок мелкого дробления,блоками 21,вычисления запса мощности дробилок мелкого дробления и блоками 22 - 22. регулирования щели дробилок мелкого дробления. Блок 23 вычисления отклонения циркуляционной нагрузки соединен с блоком 2k задания циркуляционной нагрузки и блоком 25 вычисления циркуляционной нагрузки, который подключен к датчику 26 веса готового ,продукта, установленного на отводящем конвейере 27 готового продукта дробления, отгрохоченного грохотами 28;|- 28v,оснащенных питателями 29;j29vi и к датчику 30 веса возврата, установленному на отводящем конвейере 31 возврата надгрохотного продукта .на додрабливание. Блок 32 контроля гранулометрического состава готового продукта дробления соединен с блоком 33 распределения нагрузки. Блок 33 распределения нагрузки подключен к датчикам 20у, блокам 2Vi , блокам 22у,, блоку 17 и блоку 23. Блок 1 регулирования питания(фиг, содержит две схемы 3f и 35 совпгдения, соединенные с коммутатором Зб, инвертором 37, приводом 38 питателя датчиком верхнего уровня, блоком 6 вы -исления запаса мощности и элементом 16 сравнения., Блок 10 регулирования разгрузочной щели (фиг.З содержит две схемы 39 и ЦО совпадения, соединенные с коммутатором tl, инвертором 2, приводом 3 регулирования шели, датчиком 4 верхнего уровня .блоком 6 вычисления запаса мощности и элементом 16 сравнения. Блок 33 распределения нагрузки, с держащий стробируемый шифратор t от ключений , соединенный с дешифратором +5 команд управления и коммутатором . Шифратор k подключен к датчикам 20и, блокам 21,, блоку 23 и блоку 33. Дешифратор соединён с блоками 22/J- 22у, и блоком 17. Питателем 2 осуществляется загруз ка дробилки 3 среднего дробления. По отводящему конвейеру 12 дробленный (Материал через питатель 19 поступает в дробилки 18и мелкого дробления. Отгрохоченный на грохотах 28 28 VI готовый продукт по конвейеру 27 поступает на склад готовой продукции Надгрохотный продукт rto конвейеру 31 поступает на додрабливание в дробилк 18и мелкого дробления. Соотношение готового продукта и материала, возвращаемого на додрабливание (циркуляционная нагрузка), определяет энергозатраты на дробление на его последней стадии - стадии мелкого дробления. Блок 9 вычитания, функцией которого является определение разности заданного задатчиком 8 предельно допустимого значения потребляемой мощ1ности и фактически измеренным датчиком 7 значением потребляемой мощности {запаса мощности) выполнен например, в виде стандартного вычитакмдего устройства. Блок 13, который по сигналам .счетчика 5 электроэнергии и датчика 11 веса определяет трудность дробления (удельный расход электроэнергии) как частное от деления потребляемого количества электроэнергии на вес дробленного материала, выполнен, например, в виде серийно выпускаемого блока вычислительных операций. Блок I, функцией которого является определение приведенного значения производительности определяемого произведением измеренного интегрирующего счетчиком 15 интегрального значения производительности дробилки на нормирующий коэффициент, определенный отношением фактически измеренной трудности дробления и ее среднего значения, выполнен, например, как и блок 13, в виде блока вычислительных операций. Интегральное значение производит тельности определяется интегрирующим счетчиком 15, выполненным, например, в виде стандартного блока прецезионного интегрирования. Устройство работает следующим образом. В блоки 8, 17, 24 и 32 заносятся соответственно, задание мощности каждой из дробилок, питания дробилок мелкого дробления, циркуляционной нагрузки гранулометрического состава готового продукта дробления. 3 блоке 13 с помощью датчика 11 и счетчика 5 электроэнергии определяется удельный расход электроэнергии на единицу дробленного материала (трудность дробления), характеризующий свойства поступающего на дробление материала. Интегрирующий счетчик 15 производительности с помощью датчика 11 веса формирует текущее значение производительности дробилки среднего дробления. По информации, поступаюг. щей из интегрирующего счетчика 15 и блока 13 в блоке 14 вычисляется приведенное значение производительности с учетом изменения трудности дробления, т.е. свойств поступающего на дробление материала, относительно среднего значения. В элементе 1б сравнивается приведенное значение производительности дробилки 3 среднего дробления с заданным значением ч Производительности дробилок последующей стадии мелкого дробления, определяемым средней трудностью дробления дробимого материала и размерами уставленных разгрузочных щелей. Полученная в элементе 1б разность, ее знак и абсолютная величина характеризуют возможность увеличения или необходимость уменьшения приведенного значения производительности дробилки 3 среднего дробления для максимальной загрузки дробилок 18 18yj мелкого дробления. Максимальная загрузка дробилок мелкого дробления достигается в том случае, если на вы ходе элемента 16 сравнения нулевой сигнал, т.е. приведенное значение производительности дробилки 3 среднего дробления равно заданному значению производительности дробилок мелкого дробления. Таким образом, стратегия управления дробилкой среднего дробления состоит в компенсации изменения свойст поступающего на дробление материала изменением производительности дробления, т.е. перераспределением изме нения работы дробления между дробилками всех стадий. Это осуществляется следующим образом. Если приведенное значение произво дительности дробилки среднего дробле ния, формируемое блоком Ti, меньше заданного значения производитель- ности дробилок мелкого дробления, формируемого блоком 17, что определяет возможность увеличения производительности при данных свойствах дробленого материала, то на выходе элемента 16 сравнения появляется сигнал увеличения разгрузочной щели, поступающий на блок 10 регулирования щели-дробилки среднего дробления и сигнал увеличения производительности питателя, поступающий в блок 1. При этом производител ность возрастает до тех пор, пока приведенное значение производительности дробилки среднего дробления не достигнет заданного значения про изводительности дробилок мелкого дробления. Если приведенное значение производительности дробилки среднего дробления выше заданного значения производительности дробилок мелкого дробления, то на выходе элемента,16 появляется сигнал умень шения блоком 10 размера разгрузочной щели дробилки среднего дробления и уменьшения производительности питателя, поступающих в блок 1. Причем, сигнал увеличения производи- , тельности с элемента 16 через коммутаторы 36 и 41 поступает соответственно на входы первых схем 3 и 39 совпадения, а сигнал уменьшения производительности - на входы вторых схем 35 и kO совпадения блоков 1 и 10. При этом производительность дробилки среднего дробления снижается ДО тех пор,пока приведенное значение производительности дробилки среднего дробления не достигнет заданного значения производительности дробилок мелкого дробления. Если в процессе регулирования щели дробилка среднего дробления заполнится до верхнего уровня, что фиксируется датчиком , или потребляемая мощность достигнет Заданного максимума, о чем свидетельствует нулевой сигнал заоаса мощности на выходе элемента 1б, то блок 1 вырабатывает сигнал на уменьшение производительности питателя дробилки среднего дробления. Запас мощности дробилки среднего дробления определяется блоком 9 вычитания как разность заданного предельного значения мощности в задатчике 8 и фактически измеренного датчиком 7Стадия мелкого дробления является завершающей стадией дробильного комплекса. Готовый дробленный мате риал должен быть определенного заданного гранулометрического состава. Дробленный материал, рассортированный грохотом 28,,поступает на конвейеры 27 и 31, причем на отводящий конвейер 27 поступает .кондиционный по грансоставу материал, а на конвейер 3 материал, подаваемый в дробилки у, мелкого дробления на додрабливание. Соотношение производительности этих двух конвейеров (циркуляци онная нагрузка) определяется блоком 22 вычисления циркуляционной нагрузки. Оптимальное энергопотребление дробилок мелкого дробления на единицу готового продукта достигается при определенном задаваемом блоком 2k значении циркуляционной нагрузке. В блоке 23 вычисляется отклонение фактического значения циркуляционной наг рузки от заданного, поступающее в блок 33распределения нагрузки, куда поступает также информация о верхнем уровне материала в дробилках мелкого дробления, измеряемого датчиками 201, о запасе мощности дро билок мелкого дробления, вычисляемом блоками 21„. Сигналы, поступающие в стробируемый шифратор блока 33, кодируются и по сигналам опроса, формируемым коммутатором 46 поступают в дешифратор Б команд управления, где преобразуются в команды управления. При этом по цепям в шифратор 4 поступает информация от датчиков 204- 20 , от блоков 21,, от блока 23 и от блока 32. На выходе дешифратора «S по цепи сигналы управЛения передаются в блоки 22 и в блок 17. Если в какой-либо из дробилок 18 у, мелкого дробления достигнут верхний уровень, о чем свидетельствует сигнал соответствуюте го датчика 21 и, в блоке 33 проверяется наличие запаса мощности этих дробилок и отсутствие отклонения циркуляционной нагрузки от заданного значения, формируемого блоком 28. При наличии запаса мощности дробилок iBy, и отсутствии отклонения циркуляционной нагрузки, блок З формирует сигнал увеличения размера разгрузочной щели соответствующим блоком 22 - 22 у, регулирования щели дробилки 18/(- 18у, у которой достигнут верхний уровень. Если в какойлибо из дробилок 18 и достигнут предел мощности, о чем свидетельствует сигнал соответствующего блока и циркуляционная нагрузка в норме, то блок 33 формирует сигнал увеличения размера разгрузочной -щели дробилки 18 соответствующим блоком 22 22у,.

При отклонении циркуляционной нагрузки от заданного значения, наличии запаса мощности дробилок 18и и отсутствии верхнего уровня в них блок 33 формирует сигнал изменения разгрузочных щелей дробилок 18, с максимальным запасом мощности, если необходимо уменьшить щели для получения более мелкого продукта дробления

и сигнал изменения рязгрузочной щели дробилок 18и.с наименьшим ,запасом мощности, если готовый про1дукт замельчен и можно увеличить производительность за счет закрупнения готового продукта в пределах заданной циркуляционной нагрузки.

Если в какой-либо из дробилок мелкого дробления достигнут максимум мощности или производительности, а циркуляционная нагрузка выше заданной, т.е. дробленный материал закрупнен, то блок 33 формирует сигнал коррекции задания питания дробилок 18 у, мелкого дробления в блоке 17 задания питания.

Отводящий конвейер 27 готового продукта оснащен блоком 32 контроля гранулометрического состава. Если грансостав готового продукта не соответствует заданному, блок 32 формирует сигнал запрета в блок 33 для исключения формирования ложной управляющей информации при порыве сит грохотов 29.

Таким образом, устройство обеспечивает повышение производительности дробильного комплекса, так как введение в него блоков вычисления трудности дробления, приведенного значения производительности счетчика потребляемой на дробление электроэнергии, интегрирующего счетчика производительности, задатчика циркуляционной погрузки, блоков вычисления циркуляционной нагрузки и вычисления отклонения циркуляционной нагрузки, блоков регулирования щелей дробилок, блока контроля гранулометрического состава, соединенных между собой и с другими блоками предлагаемого устройства обеспечивает максимальную при данных свойствах дробимого материала производительность всего комплекса в целом, а не одной дробилки с наименьшей производительностью. Кроме того, устройство обеспечивает получение готового продукта нужного качества при нaи.eиьшиx энергозатратах. r- а±Ь-/7

xr, C, /ГГ jrazQ.

i

.

22

JJ

24t

Г

do

D 1 ЛЯ7 ft

Фиг. 2

Авторы

Даты

1983-08-23—Публикация

1982-03-02—Подача