Изобретение относится к измерительной технике в прокатном производ-, стве, а именно к способам контроля точности измерителя давления металла: на валки на прокатном стане в процессе его эксплуатации.

Цель изобретения - повьшение точности оценки технического состояния.

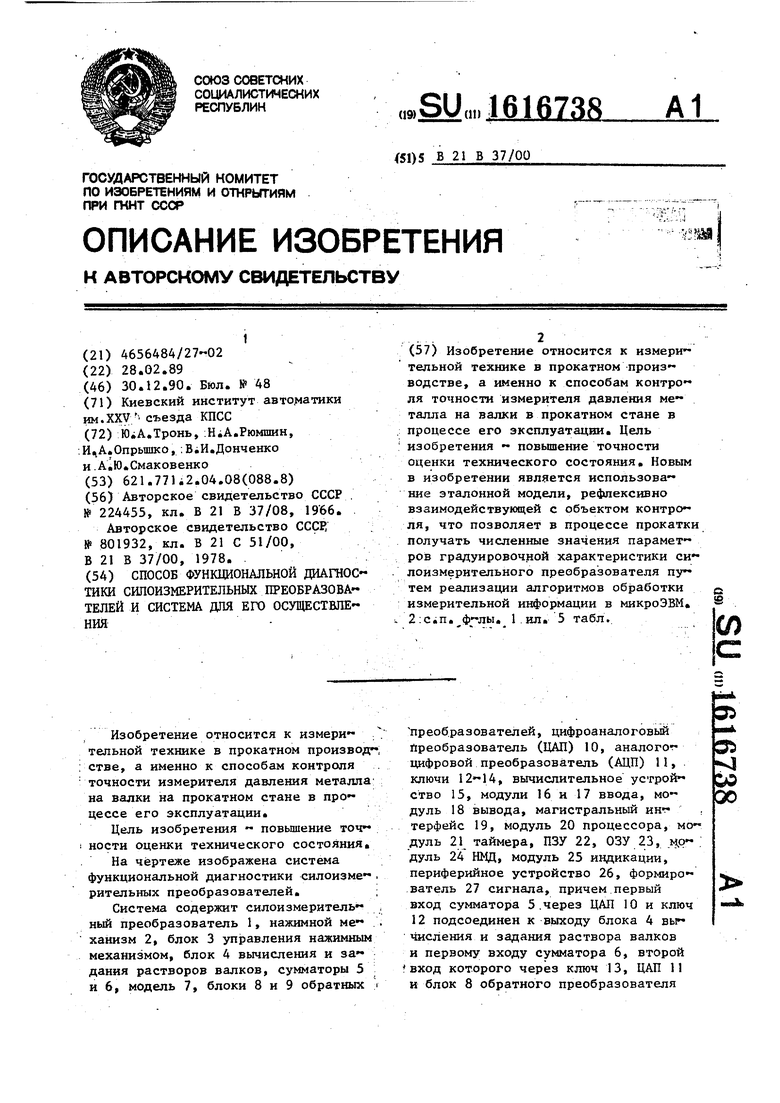

На чертеже изображена система функциональной диагностики силоизме- . рительных преобразователей. ;

Система содержит силоизмеритель- ; ный преобразователь 1, нажимной ме- . ханизм 2, блок 3 управления нажимным механизмом, блок 4 вычисления и за- дания растворов валков, сумматоры 5 . и 6, модель 7, блоки 8 и 9 обратных i

преобразователей, цифроаналоговый Преобразователь (ЦАП) 10, аналого Г цифровой преобразователь (АЦП) 11, ключи 12-14, вычислительное устройство 15, модули 16 и 17 ввода, модуль 18 вывода, магистральный ин , терфейс 19, модуль 20 процессора, модуль 21 таймера, ПЗУ 22, ОЗУ 23, .MLQ- . дуль 24 НМД, модуль 25 индикации, периферийное устройство 26, формирователь 27 сигнала, причем.первый вход сумматора 5 .через ЦАП 10 и ключ 12 подсоединен к выходу блока 4 вычисления и задания раствора валков и первому входу сумматора 6, второй вход которого через ключ 13, ЦАП 11 и блок 8 обратного преобразователя

35

1

с

00

соединен с модулем 16 ввода вычисли тельного устройства 15, модуль 16 | ввода которого соединен с вьпсодом- . модели 7, второй вход сумматора 5 через блок 9 обратного преобразовав теля подсоединен к модулю 17 ввода . вычислительного устройства 15 и че ;рез ключ 14 и формирователь 27 йм« пульсов к силоизмерительному образователю 1, выход сумматора 6 через блок 3 управления нажимным ме ханизмом соединен с нажимным меха низмом:2,

I Способ реализуется следующим об |разом,

Измерению усилия, действующего в |клети, предшествует градуировка ме |ханической системы клеть месдоза, в результате которой устанавливают зависимость выходного сигнала от при ложанной нагрузки G, Результаты |периментальньп данных имеют форму таблицы, в которой U является функ рцией, а G аргументом:

тс

G

Сго

GN

и, в

и„

и

и.

, и., UN ;

Для идентификации параметров мате ; атичёской модели полученных резуль |татов, представляемой полиномом IP Степени, составляют систему уравне Ьий

месдозы используется математическая модель обратного преобразования в виде

1.иЧ

- тт

а„и ,

а)

получаемая соответственно из системы

10

(4)

Уравнение (2) можно привести к следующей форме: N а

( Z- ) G, (5)

К

где а - параметр,характеризующий нулевое (аддитивное) смещение ГХ и определяемый по сигналу СП при нулевом значении

усилия, .;

г /U

a,,jG +

аы Сд

N1

(6)

характеристический полином, определяющий чувствительность силоизкери теля, зависимость сигнала на выходе СП, приведенного к нулевому значе- шло, относительно действующего усилия в соответствии с уравнением

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Силовоспроизводящее устройство для градуировки силоизмерительных датчиков на прокатных станах | 1990 |

|

SU1813209A3 |

| СИСТЕМА НЕПРЯМОГО АДАПТИВНОГО УПРАВЛЕНИЯ | 2007 |

|

RU2381539C2 |

| Устройство для измерения крутящего момента, развиваемого двигателем | 1990 |

|

SU1723469A1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU961810A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| Устройство автоматического регулирования толщины проката | 1979 |

|

SU865455A2 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Радиоизотопный толщиномер | 1990 |

|

SU1742617A1 |

Изобретение относится к измерительной технике в прокатном производстве, а именно к способам контроля точности измерителя давления металла на валки в прокатном стане в процессе его эксплуатации. Цель изобретения - повышение точности оценки технического состояния. Новым в изобретении является использование эталонной модели, рефлексивно взаимодействующей с объектом контроля, что позволяет в процессе прокатки получать численные значения параметров градуировочной характеристики силоизмерительного преобразователя путем реализации алгоритмов обработки измерительной информации в микроЭВМ. 2 с.п. ф-лы. 1 ил.

и, уг

UM

(О

; В результате решения системы (1) получают модель, определяющую процесс преобразов ания усилия, приложент йога к преобразователю в электричес Кий сигнал:

и

+ а

-Я-

(2)

G н- ... т ац

де G - усилие, прикладываемое к пречобразователю, ТС; и сигнал на выходе преобразова теля,. В;

о 1

- параметры градуировочной ха-. рактеристики (ГХ) счлоизмеригде Кд - коэффициент передачи по перемещению, т/мм Таким образом, в результате градуировки силоизмёрительного преобраПри

тельного преобразователя (СП).45 зователя в клети уравнение (5) при водится к виду этом уравнение (2) является

математической моделью прямого преоб разования Для оценки погрешности

и

К

Ч 1

v-t .G ) S.

(9)

35

(6)

(7)

Известно, что усилие G создаваемое в клети, связано с деформацией клети или перемещением координаты S нажимного устройства (НУ) уравнением

& K(jS,(8)

где Кд - коэффициент передачи по перемещению, т/мм Таким образом, в результате градуировки силоизмёрительного преобрак виду

К

Ч 1

v-t .G ) S.

(9)

После этого измеритель давления подвергают нагружению нажимными вин тами. При нагружении снимают зависимость перемещения нажимного винта от создаваемого им усилия и зависи мость перемещения от сигнала управления нажимным механизмом. Таким образом, измеряется модуль К клети и коэффициент Kg передачи нажимного механизма

Перемещение S нажимного устройства определяется в соответствии с уравнением

S KgUij,(10)

где Uu. - сигнал управления НУ, а коэффициент передачи по управляющему воздействию. Тогда, на основании уравнений (9) и(10) получда

М

и - а„ + К,К( ) Ua. (И

1

XgiVgV

J(JL k-t J

Для осуществления способа используется модель с функцией преобразо вания

и

М

где и - сигналы соответственно на входе и выходе модели; Кдд- коэффициент передачи

модели,

Таким образом, задача, поставленная в изобретении, сводится к формированию аналитической зависимости, инвариантной к измеряемой перемен-к к С

-К

м

Решая систему (15), получим следующие уравнения

)Кмр/5м) ) X

и(1 - ( a, )

К„(а,|Ь4. (I + K5Kg(

aj.G

R )(3)из) 7

Таким образом, в результате осуществления взаимосвязанных Я целе- направле.ннь1Х eйcтвий над материальными объектами, первым из которых является технологическая цепь: НУ -

| 1616738

ной с , но чувствительной к параметрам характеристического полинома

: н к- 21 градуировочной характе

К 1

ристики СП, Ни уравнение (9), ни

уравнение (11) не пригодны для оцен-

N .({ ки текущих значений суммы

К«1

a,G ,

|

10

так как вследствие воздействия различных возмущающих факторов, действующих в клети в процессе прокатки, отсутствует однозначная зависимость между сигналом.на вьЕкоде месдозы и

15 перемещением нажимного механизма, В соответствии с изобретением сигнал задания Uj сравнивают с сигналом и, на выходе модели, результат алгебраической суммы Uu. подают

20 на вход НУ в соответствии с уравне- нием

. ,-f и,,р, (,з)

Рм коэффициент пропорциональности.

Сигнал задания U сравнивают с сигналом и на выходе СП, результат алгебраической суммы подают на вход модели в соответствии с уравнением

25

и

Г

и, + и

(1А)

где А - кЬэффициент пропорциональное

ти,

В соответствии с уравнениями (11)- (14) получим систему

Х-1

К

(15)

М

- клеть - СП, а другим - модель, образованы две структуры, функциональ- 45 но определяемые уравнениями (16) и : (17),

Из уравнений (16) и (17) следует, что при формировании сигнала задания и на перемещение нажимных винтов в 50 процессе прокатки полос возникают сигналы как на выходе силоизмерителя, так и на выходе модели. При этом сигнал из имеет произвольную форму, определяемую действиями оператора либо 55 функционированием системы автоматического регулирования толщины (САРТ)«

Таким образом, уравнения (16) и .(17) характеризуют полученные преобразования как многосвязную систему.

71616738

Из уравнения (16) следует, что

при выборе параметров К, Л и ГЬм в области малых значений его значения

л г

практически будут соответствовать преобразованию, определяемому выра Лением (И)W

а. . „ YJ i-lL

.UM-Vofb К.(Ц. КдКЛ

,еи„-..,

(

((UM-Vof - )-(U - a))

Учитывая, что произведение з вляется малой величиной, выражение (19) можно упростить

i 4-3 .r.afi,lK. (20) Ь (5U)

Таким образом, уравнение (20) поз, фоляет в процессе прокатки определять

решением которой определяются иско мые значения параметров ajj А V G, обратной ГХ СП,

- ттг - - N

20

G а: + а:,и + а.и + .. + ,(24)

а о точности силоизмерительного пре образователя судят по уравнению

&J

JH - J,(25)

йисленные значения чувствительностиi - - - 4-

Х по результатам измерений сигналов 25 где J у(адц + +.. .,U)dUj

J и U« на выходах силоизмерительногоj | Ча„+а, ,. o+a,u )dU .

преобразователя и модели в соответст ВИИ с уравнениями

k-t „ „0il.-asfe.

М

-, I

k К5Кд(,)

Щ Таким образом, критерий точности

(25) является мерой близости ГХ, 30 полученной в результате осуществле ния способа к ГХ, соответствующей номинальным (эталонным) параметрам, определенным в начале эксплуатации силоизмерительного преобразователя, ПрийЛ 0 точность изменяется в сто ,рону уменьшения, а при KJ Оточность ;изменяется в сторону увеличения по грешности

4-„ f-KM „ ..- . (21)

кСг1ЦК(и,-Км|Зи) Л

4- - JyiiI-Is J. - К5К(.(и„,)

в соответствии с уравнениями (7) определяют действующие значения уси

ЛИЙ

г - 1 Ч (t-1

35

;

G.

icG.

К-

Цд . . X к-1

Ч-. 2-.aKGN

(22)

K«s

где N число тактов измерений, к

торое должно соответствовать

порядку полинома ГХ СП, 50

После выполнения числений в со- агностики и его модель представ. ответствии с уравнениями (,21) сосгавГ„опмя.пьно замкни

(25) является мерой близости ГХ, 30 полученной в результате осуществле ния способа к ГХ, соответствующей номинальным (эталонным) параметрам определенным в начале эксплуатации силоизмерительного преобразователя ПрийЛ 0 точность изменяется в ст ,рону уменьшения, а при KJ Оточнос ;изменяется в сторону увеличения по грешности

Если уравнение (20) представить 40 следующем виде:

кр -,, ( и - Kj,p

где

N

5 Кр К,Кд .

система функциональной диагностики используется в двух режимах. Парвь режим характеризуется осуществлени операций диагностики одного объек (месдозы). Это означает, что объек

G ,

ляют одно целое (нормально замкну тые ключи). Преимущество этого реж ма заключается в том, что его исп зование не предъявляет требований параметрам модели, так как тариро силоизмерительного преобразовател клети осуществляется совместно с

(23)

8

Далее в процессе прокатки осуществ : ляют измерение сигналов U и U на выходе СП и модели и определяют их отношение в соответствии с уравнением

(18)

( (19)

-(U - a))

решением которой определяются иско мые значения параметров ajj А V G, обратной ГХ СП,

- ттг - - N

G а: + а:,и + а.и + .. + ,(24)

а о точности силоизмерительного пре образователя судят по уравнению

&J

j | Ча„+а, ,. o+a,u )dU .

5

0

агностики и его модель представ. Г„опмя.пьно замкни

Щ Таким образом, критерий точности

(25) является мерой близости ГХ, 0 полученной в результате осуществле ния способа к ГХ, соответствующей номинальным (эталонным) параметрам, определенным в начале эксплуатации силоизмерительного преобразователя, ПрийЛ 0 точность изменяется в сто ,рону уменьшения, а при KJ Оточность ;изменяется в сторону увеличения по грешности

Если уравнение (20) представить в 0 следующем виде:

кр -,, (26) и - Kj,p

где

N

5 Кр К,Кд .

система функциональной диагностики используется в двух режимах. Парвьш режим характеризуется осуществлением операций диагностики одного объекта (месдозы). Это означает, что объект

G ,

агностики и его модель представ. Г„опмя.пьно замкни

5

ляют одно целое (нормально замкну - тые ключи). Преимущество этого режи ма заключается в том, что его исполь зование не предъявляет требований к параметрам модели, так как тарировка силоизмерительного преобразователя в клети осуществляется совместно с мо делью, что позволяет исключить ние параметров модели на градуиро вочную характеристику силоизмерителя Однако этот режим требует использо вания на каждую месдозу своей модели с комплексом блоков сопряжения.

Второй режим предусматривает использование одной модели на группу силоизмерительных преобразователей. В этом случае к параметрам модели предъявляются требования малости (в пределах чувствительности) влия ния на градуировочную характеристику силоизмерителя. Работа системы функ циональной диагностики силоизмери тельных преобразователей осуществля ется следующим образом,

В исходном положении ключи находятся в разомкнутом состоянии при этом прокатка полос осуществляет ся в соответствии с настройкой клети Измерение действующего усилия при этом осуществляется в соответствии с уравнением (II). Управление процес - сом функциональной диагностики осу ществляется модулем процессора 20, синхронизированного со всеми блоками миниЭВМ модулем таймера 21,

Дпя осуществления процесса диаг ностики модуль 18 вьшода формирует дискретный сигнал длительностью , под действием которого ключи осуществляют подключение модели к объекту диагностики. С этого момента образуется измерительная система, соответствующая уравнениям (16) и CJ7), содержащая два канала преобра зования усилия: канал месдозы и канал модели. При этом модули 16 и 17 осу ществляют ввод сигналов U и U, за пись их состояния и последующую их обработку в соответствии с алгорит . мами (21) (25), Программа обработ ки хранится в ПЗУ, Сигнал U получают с выхода формирователя 27 сигналов.

Для доказательства предлагаемого способа приведем расчетный пример.

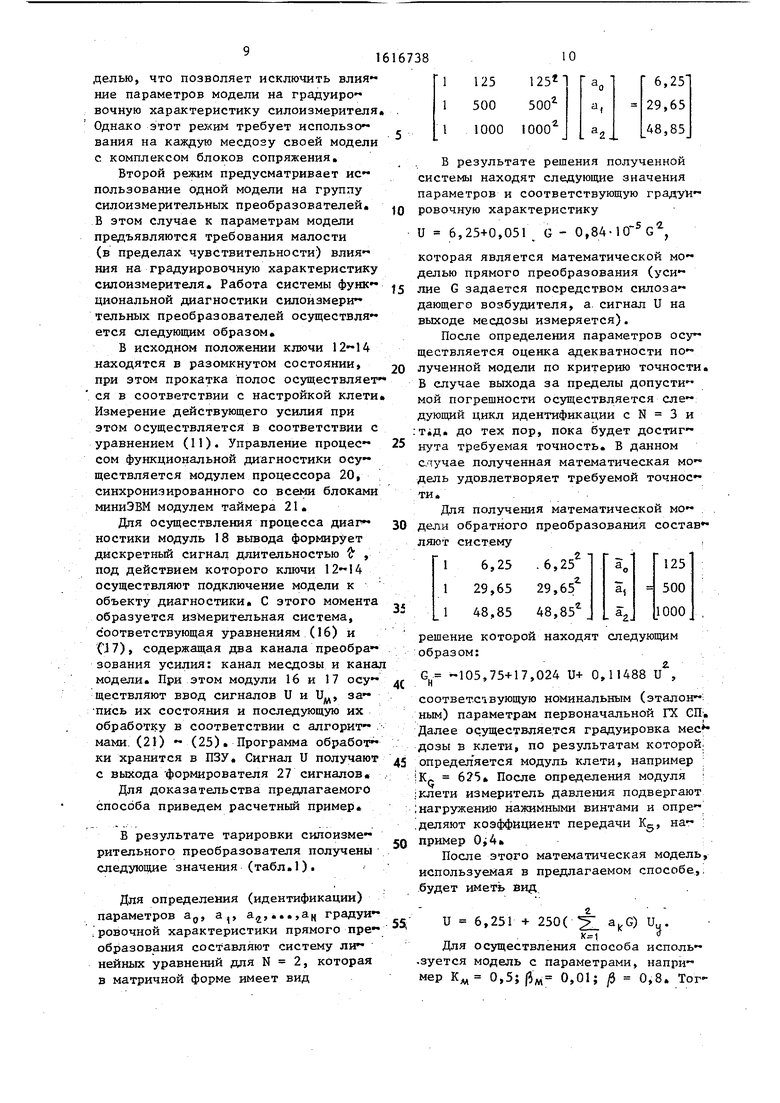

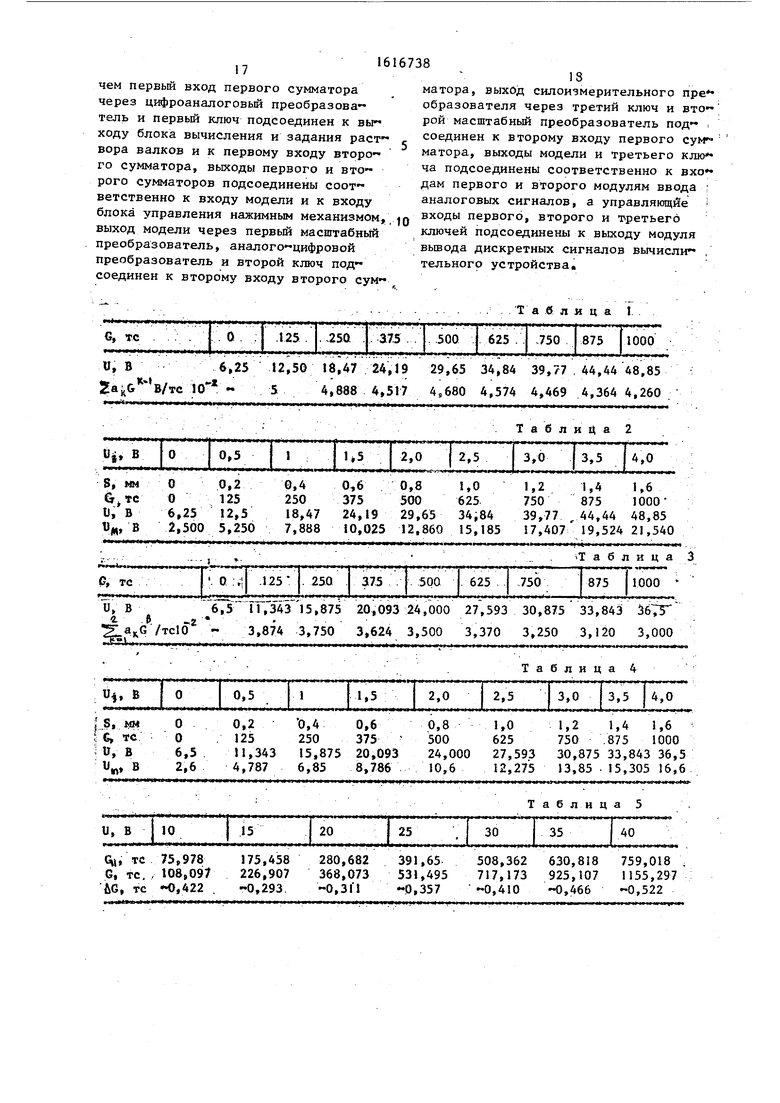

В результате тарировки силоизме рительного преобразователя получены следующие значения (табл.О

Дпя определения (идентификации) параметров а,, а,, а,,,.,,ац градуи

,ровочной характеристики прямого пре образования составляют систему ли нейных уравнений для N 2, которая в матричной форме имеет вид

..

125 500 1000

125 500

1000

2Х

Г 6,25 29,65 48,85

В результате решения полученной системы находят следующие значения параметров и соответствующую градуИ ровочкую характеристику

и

6,25+0,051

G - 0,84-10 G

которая является математической мо- делью прямого преобразования (уси лие G задается посредством силоза дающего возбудителя, а. сигнал U на выходе месдозы измеряется).

После определения параметров осу ществляется оценка адекватности по лученной модели по критерию точности, В случае выхода за пределы допусти мой погрешности осуществляется сле дующий цикл идентификации с N 3 и , до тех пор, пока будет достиг нгута требуемая точность, В данном случае полученная математическая мо дель удовлетворяет требуемой точное ти.

Для получения математической дели обратного преобразования состав - ляют систему :

ЗО л j

35

ЗО л j .

50

55

решение которой находят следующим образом:

G, -105,75+17,024 U+ U , н

соответствующую номинальным (эталон ;

ным) параметрам первоначальной ГХ СП|,

Далее осуществляется градуировка мес

дозы в клети, ПС результатам которой.

определ яется модуль клети, например ; К(ч 625 После определения модуля : .клети измеритель давления подвергают ;нагружению нажимными винтами и опре Оделяют коэффициент передачи Kg, на- ;

пример

После этого математическая модель,

используемая в предлагаемом способе,,

будет иметь йид,

и 6,251 + 250( ) и„.

о

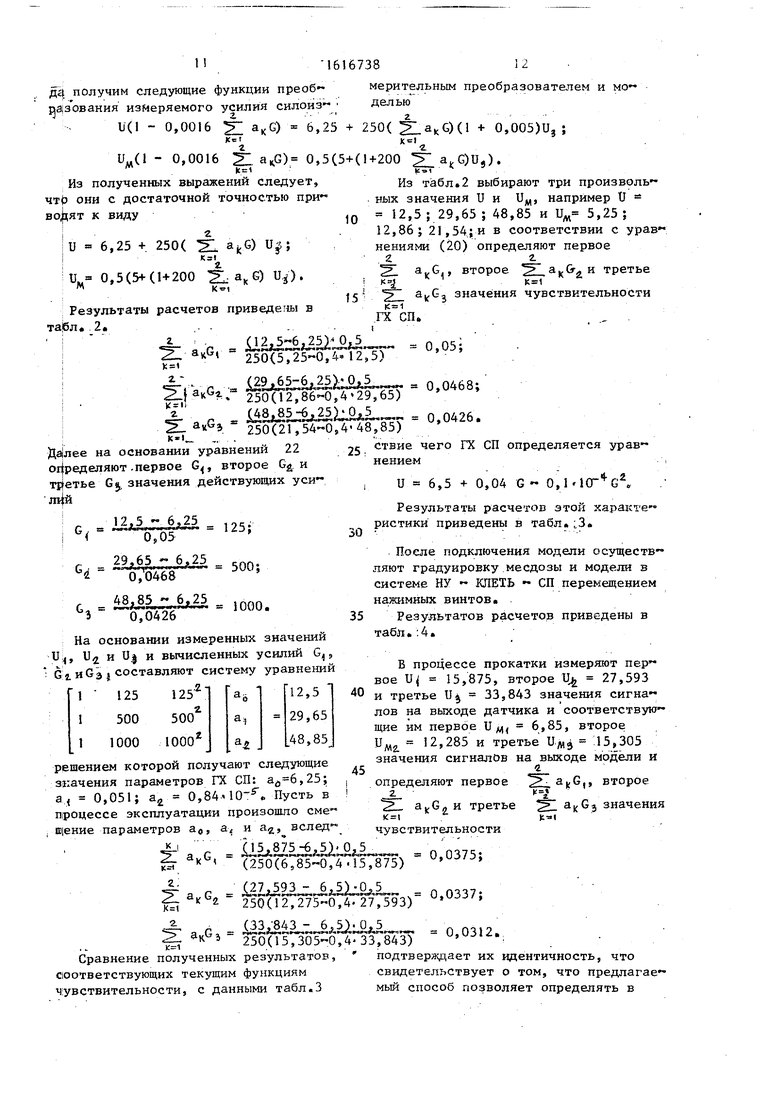

Для осуществления способа исполь -зуется модель с параметрами, напри мер К 0, 0,01; /3 0,8, Тогдс| получим следующие функции преоб- мерительным преобразователем и мо пазЪвания измеряемого усилия силоиз делью

и(1 - 0,0016 ) 6,25 + 250( )( + 0,OG5)Ug

г

К 1

JJ .

и(1 - 0,0016 21 ак,С) 0,5(5+(1+200 к

Из полученных выражений следует, ЧТ0 они с достаточной точностью при к виду

i г

1и 6,25 +. 250( X. )

К 1

U 0,5(5+(1+200 a,G) U,j).

Результаты расчетов приведетш в та6л« .2. ,. iL24z6 2|l;o.

)U,).

Из табл.2 выбирают три произволь- . ных значения U и U,, например И - ,Q 12,5 ; 29,65 ; 48,85 и ид, 5,25 ;

12,86; 21,54;и в соответствии с уравнениями (20) определяют первое 2г

a..G., второе 21,а., третье

1

15 1 значения чувствительности

га СП.

21 акС

г - к 1

: г

250(5,25-0,,5)

0,05;

L U65:;1,).L04 0,0468;

: |50(Т2786 ;Л 65)

К-1,

Р „ Ы. 0,0426.

. 250(21,54-0,4-48,85)

Йа|лее на основании уравнений 22 о4ределяют-первое G, второе Gg и третье Gj, значения действующих уси т|й

25 ствие чего ГХ СП определяется уравнением

i и 6,5 )- 0,04 G 0,11(Г С

Результаты расчетов этой характе ристики приведены в табл. :3.

GX

Ч

Л2/Д.Аа1й 0,03

0,

. JOOO.

125; 500;

30

0,0426

На основании измеренных значений U:, и и U| к вычисленных усилий G, GI иОэ 1 составляют систему уравнений

35

решением которой получают следующие значения параметров ГХ СП: ,25; а, 0,051; а 0,84«10 « Пусть в процессе эксплуатации произошпо сме- П1|ение параметров ао, а, и а, вслед Я Г1 sr faf u ч «

-i- I odn/ A /, , 1 ;

(250(6,85-0,4-15,875)

(27,593- 6,,5)-0,5 nn-:t- -7.

O.O ij/l

250(12,275-0,4.27,593)

(33. - 6,51.0.5

«.W- M « iH -« «i w -«i -« 4 «.

250(15,305-0,4-33,843)

0,0312

Сравнение полученных результатов, соответствующих текущим функциям чувствительности, с данными табл.3

)( + 0,OG5)Ug

К 1

JJ .

1 к

га СП.

0,05;

Результаты расчетов этой характе ристики приведены в табл. :3.

После подключения модели осутцеств- ляют градуировку месдозы и модели в системе НУ - КЛЕТЬ - СП перемещением нажимных винтов.

Результатов расчетов приведены в табл.:4.

В процессе прокатки измеряют пер вое и 15,875, второе U 27,593 и третье U 33,843 значения сигналов на выходе датчика и соответствующие им первое и/i;({ 6,85, второе U;«2. 2,285 и третье ид, : 15,305 значения сигналов на выходе модели и

г

определяют первое г

2- a.Ge и третье

| чувствительности

К

a|jG,, второе а 1- G э значения

0,0375;

0,0312.

подтверждает их идентичность, что свидетельствует о том, что предлагаемый способ позволяет определять в

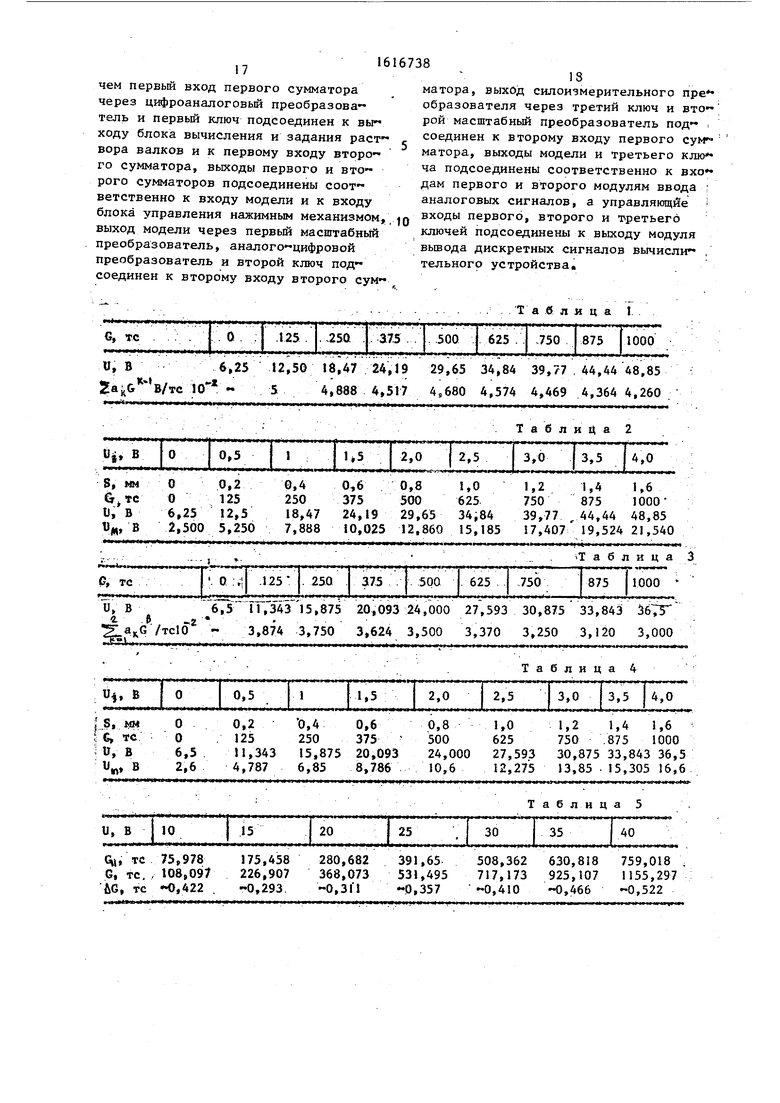

процессе функционирования силоизмери тельного преобразователя переменные значения коэффициента чувствительное ти. Затем определяют первое G|, второе GJI и третье Gj значения деист - вукнцих усилий

г. 5.875.Р.6.5 ,,„.

определения неизвестных пара ГХ СП составляют систему урав

Д-1

250 625 875

250 625 875

J

15,875

27,593

33,843

решением которой получают следующие значения параметров прямого преобра зования: ао 6,5; a 0,4; а у1 10 , а соответствующая мо 9(ель имеет вид

и 6,5 + 0,4 G 0,.

Для получения математической мо дели обратного преобразования составляют систему уравнений

-2

I

1

г J

250 625 875

15,875 15,875 27,593 27,593

33,843 33,843 решением которой определяют парамет- ры обратного преобразования ГХ СП: а -63,055; а, 12,654; ,44512, а математическая модель обратного преобразования имеет вид

0 -63,055 + 12,654 и + 0,44512 и Для получения оценки погрешности полученной математической модели осу ществляется ее сравнение с предыдущей, номинальной характеристикой

G -105,75+12,024 и + 0,11488 U. п

Это означает, что одним и тем же сигналам, регистрируемым на выходе датчика при градуировке в начале эксп- . луатации и к моменту осуществления предлагаемого способа, соответствуют различные усилия.

Результаты расчетов для выбранного диапазона измеряемых сигналов приведены в табл. 5

0

5

0

Из полученной табл.5 можно сделать вывод о максимальных погрешностях силоизмерительного преобразователя на концах ГХ в диапазоне измеряемых усилий. Однако реальная ГХ, полученная в процессе эксплуатации силоизмерителя, может занимать самую разнообразную ориентацию относительно номинальной градуировочной характеристики. Для осуществления оперативной диагностики последовательно вычисляют интегралы в диапазо не измеряемых сигналов на выходе си- лоизмерительного преобразователя

J I (-105,75+17,024W-0,11488U)«

10

,40

и

105,75U +17, +0,11.488520

12007,98; ,40

40

,и

3140

to

3 /10

5 X dU

J j (-63,055+12,654U+0,44512U )x

-63,055U +12, + MO 2/10

+ 0,44512 -

40 10

16946,37,

0

5

0

5

0

5

a о погрешности преобразователя судят по полученной разности Д J 12007,98 - 16946,37 -4938,39, что соответствует погрешности, приведенной в табл,. ,

Таким образом, новым в предлагае- :.мом способе является введение в рительную систему нового объекта - модели и операции, связанных с рефлексивным взаимодействием объекта с- моделью и модели с объектом, а так- , же новых математических преобразова-- НИИ, введенных в формулу изобретения

- --.-. ...

Технико-экономический эффект, который может быть получен в результате использования изобретения, заключается в повышении точности прокат- ки относительно.действующего усилия, .входящего основной составной частью в уравнение Головина-Симеона, и возможности контроля технологического процесса в целом, так как по отношению к прототипу дает более тонкую структуру анализа технического сое- тояния силоизмерителя, что естественно, позволяет осуществлять прокатку в заранее заданных предельных допусках на параметры силоизмерительного преобразователя.

15

16

Формула изобретения

: 1 . Способ функциональной диагнос тики сипоизмерительных преобраэова телей, осуществляемый непосредствен но в клети стана путем создания на грузки нажимными механизмами, конт роля этой нагрузки по предварительно ; снятой зависимости положения испол Гнительного органа от создаваемого им усилия при вращающихся валках,причем указанную зависимость снимают с использованием контролируемого изме рителя давления после его тарировки в клети, отличающий с я тем, что, с целью повышения точности оценки технического состояния, вели чину задания на перемещение нажимно

.L.

.

)JKM , KsKqCUMt- MpU)

..

KsKa(u«K- K«(}UN)

вычисляют первое G, второе С,,, и N-e G(, значения действующих усилий

..

ч

к

a,G,

-1

Р Uz. - ао

°К 2

Г УМ о

N

|с

45

определяют параметры 3 , ТГ , 3, i««, 40 а обратной градуировочной характе ристики сйпоизмерительного преобразователя С ,. .+а,1,и из системы линейных алгебраических иений

} М Жд «- аи + ajU, +..,+ а„и, tS,;

+ a,U2+ Gg;

lo + a,UH+ агик + ...+аци„ - G, a о точности силоизмерительного пре образователя судят по соотношению

AJ

К коэффициент передачи нажимно

го устройства; К( модуль клети; коэффициент обратного преоб разования силоизмерительного преобразователя; коэффициент обратного преоб

разования модели; N порядок полинома ГХ; Uj диапазон регистрируемых сиг 5Q налов.

.2, Система функциональной диагностики силоизмерительных преобразова телей, содержащая нажимной механизм,

ц 2 N блок управления нажимным механизмом где «Гц I ( )j5 вычисления и задачи растворов JJ jjU. валков, отличающаяся тем,

j f (Го .+ аи +1,иЧ,.-5,,и )х ью повышения точности оцен

Ju ки технического сост,ояния, она снаб

X dU;. жена двумя сумматорами и моделью,при

J - J,

f /- .Н

673816

го механизма сравнивают с величиной на выходе модели, воздействуют на на жимной .механизм, величину задания на усилие сравнивают с величиной на вы ходе силоизмерительного преобразова теля, результат сравнения пропорцио нально пОлученнсэй алгебраической сум ме подают на вход модели, измеряют IQ первое U;, второе Uj. и N-eiU значе ние величин на выходе силоизмерителя и первое U,, второе U, :;.. и N-e , соответствующие величинам на вы ходе силоизмерителя, величины на вы

ходе модели, определяют первое N киN J,.,

21 1с второе .a.,G,, ,,.. и ПГ д, . .,

N-e значения чувствитель . .-, Ка

ности градуировочной характеристики

15

-.

,

-1

чем первый вход первого сумматора через цифроаналоговьй преобразова тель и первьш ключ подсоединен к вы ходу блока вычисления и задания раст вора валков и к первому входу второго сумматора, выходы первого и второго сумматоров подсоединены соответственно к входу модели и к входу

матора, выход силоизмерительного пр образователя через третий ключ и вт рой масштабный преобразователь подсоединен к второму входу первого су матора, выходы модели и третьего кл ча подсоединены соответственно к вх дам первого и второго модулям ввода аналоговых сигналов, а управляющие

блока управления нажимным механизмом,, первого, второго и третьего

выход модели через первый масштабныйключей подсоединены к выходу модуля

преобразователь, аналого-цифровойвьшода дискретных сигналов вычислипреобразователь и второй ключ под-тельного устройства, соединен к второму входу второго сум .. ........... . . . . Т а .6. л и ц а 1. . .

матора, выход силоизмерительного образователя через третий ключ и второй масштабный преобразователь под , соединен к второму входу первого сумматора, выходы модели и третьего ча подсоединены соответственно к вхо дам первого и второго модулям ввода : аналоговых сигналов, а управляющие i

°Д первого, второго и третьего

| Авторское свидетельство СССР | |||

| СПОСОБ ТАРИРОВКИ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ МЕТАЛЛА НА ВАЛКИ | 1966 |

|

SU224455A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ контрольной проверки впРОцЕССЕ эКСплуАТАции изМЕРиТЕлядАВлЕНия МЕТАллА HA ВАлКи | 1978 |

|

SU801932A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-28—Подача