Изобретение относится н автомати зации металлургического оборудования прокатных станов, а точнее к yc ройствам автоматического регулирова ния толщины полосы, и наиболее.эффе тивно может быть использовано для регулирования толщины полосы н-а реверсивных станах холодной прокатки. Известно устройство автоматического регулирования толщины полосы на прокатном стане, сод.ержащее кана регулирования по давлению, включающий последовательно соединенные изм ритель давления металла на валки, запоминающее устройство, блок сравнения, сумматор, преобразователь напряжения, релейный блок, транзисторный ключ, блок управления, шаговый двигатель, регулятор давления и гидравлические цилиндры распора клети, блок коррекции толщины полос по сигналу от толщиномера С1. Однако указанное устройство не позволяет автоматически производить настройку реверсивного прокатного стана и вести прокатку полосы с зад ными параметрами по проходам, что значительно снижает производительность , Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство, содержащее контур регулирования дав ления, состоящий из месдозы, первог запоминающего блока, первого блока сравнения, суммирукщего блока,-поро гового элемента, дифференцирунщего блока, cyMivOTpyionero блока, частотно импульсного модулятора, транзисторного ключа, блока управления шаговым двигателем шагового двигателя, регулятора давления, блока обратной связи, гидравлических цилин ров распора клети и дополнительный контур окончательной корректировки толщины полосы, состоящий из толщиномеров, второго блока сравнения, эадаюцего блока, узла зоны нечувствительности, блока формирования дли тельности отра.ботки, ключа, генератора, датчика импульсов, блока регулирования запаздывания, второго эапоминакщего блока 121. Недостатком этого устройства автоматического регулирования, с помощью которого производится прокатка, является то, что оно не обес печивает высокую производительность реверсивных станов холодной прокатки . Целью изобретения является повышение производительности прокатного стана путей уменьшения времени на перестройку валковой системы. Поставленная цель достигается том, что устройство автоматического гулирозания толщины полоси на про катном стане, содержащее контур регулирования давления, состоящий из месдозы, первого запоминаюцего блока, первЬго блока сравнения, первого и второго суммиругацего блока, порогового элемента, дифференцирующего блока, частотно-импульсного мо дулятора транзисторного ключа, блока управления шаговым двигателем, шагового двигателя, регулятора давления, блока обратной связи, гидравлических цилиндров распора клети и дополнительный контур окончательной коррекции толщины полосы, включающий толщиномеры, установленные на входе и выходе из клети, второй блок сравнения, блок установки зоны нечувствительности, блок формирования длительности отработкр, первый ключ, генератор, датчик импульсов, блок регулируемого запаздывания, второй запоминающий блок, задающий блок, дополнительно содержи.т схему управления, состоящую из блока задания, блока определения текучести металла, блока определения удельных натяжений, первого блока вычисления, блока вычисления давления, третьего блока сравнения, третьего эапоминакщего блока ятЬрого ключа, итерационного блока, блока вычисления обжатия, второго блока вычисления, причем выходы блока задания сое динены с входами блеска- определения текучести металла, блока определения удельных натяжений, блока вычисления давления, третьего блока сравнения, второго ключа, итерационного блока, выход блока определения текучести металла соединен с одним из входов первого блока вычисления, а выход первого блока вычисления - с одним из входов блока вычисления давления, а другой вход первого блока вычисления соединен с выходом блока определения удельных натяжений, а выход итерационного блока соединен с входом блока вычисления обжатия, выход которого соединен с одним из входов блока определения текучести металла, с одним из входов блока вычисления давления, с одним из входов блока определения удельных натяжений и входом второго блока вычисления, выход которого соединен с одним из входов блока вычисления давления, выход которого соединен с одним из входов третьего блока сравнения: один из выходов которого соединен со вторым входом итерационного блока, а второй выход третьето блока сравнения соединен с входом третьего запоминаюдего блока, выход которого соединен с одним из входов второго ключа, выходы которого соединены соответственно г вхоамн первого запо№1нающегс блока

эадакщего блока,

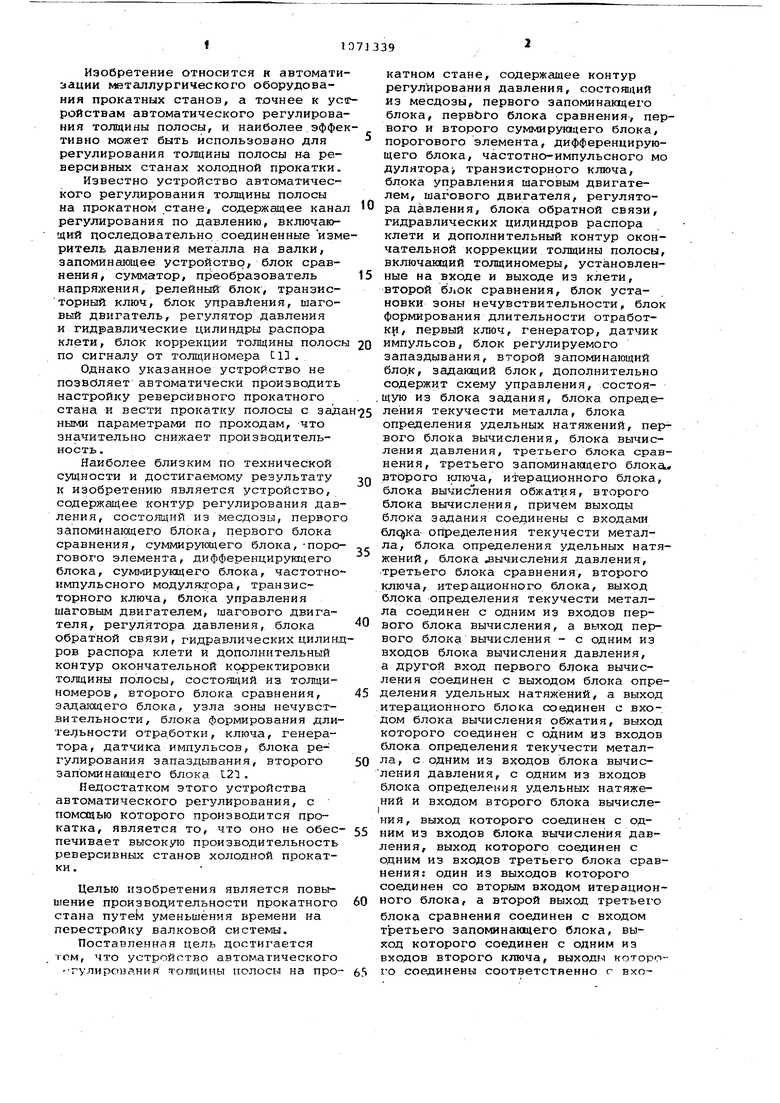

На фиг. 1 приведена блок-схема предлагаемого устройства автоматиеского регулирования толщины полосы; на фиг. 2 - структура управлвг- 5

ВИЯ. ..

. - .

Устройство (фиг. 1) содержит контур регулирования давления, состоящий из месдоэы 1, выход которой 10 соединен с одним из входов первого блока 2сравнения, другой вход первого, блока;.сравнения соединен, с

выходом первог:о запоминающего блока 3, выход первого блока сравнения 15 соединен с из входов первого сумздарукщего блока 4, выход которого соединен с входами порогового элемента 5, дифференцирующего блока б и одним из входов второго сум- 20 мирующего блока 7, другой вход суммирующего блока соединен с выходом дифференцирующего блока,.выход суммирующего блока соединен с входом частотно-импульсного модулятора. 8, -)г выз5;од которого соединен с одним из входов транзисторного ключа 9, другой вход транзисторного ключа соединен с выходом порогового элемента, выход транзисторного ключа сое- динен с входом блока 10 управления шагового, двигателя, выход которого соединен с входом шагового двига- теля 11, выход которого соединен с входом регулятора 12 давления, выход которого сое- , 35 динен с входом блока 13 обратной: связи и С входом гидравлических цилиндров 14 распора клети, а также . дополнительный контур окончательной

корректир.овки толщины полосы, сое- 40 тоящий из толщиномеров 15, выходы которых соединены с входами-второго блока 16 сравнения, а третий вход второго блока С равнения соединен с входом з-аДающего блока 17, вход 45 которогосоединен с одним ид выходов схем1л управления 18, другой выход схемы управления соединен с входом первого запоминакщего блока, выход второго блока сравнения соединен 50 с входом блока 19 установки зоны , нечувствительности и одним из вхо- . дов блока 20 формирования длительности отработки, выход блока установки нечувствительности соединен gj

с другим входом блока формирования длительности, а третий вход блока формирования длительности соединен

с выходом блока 21 регулируемого запаздывания, один из входов которого соединен с выходом датчика 22 им- 60 пульсов, установленного на валу вигателя клети, а другой вход блока регулируемого запаздывания соединен с одйим из выходов блока формиррвания длительности отработки, а другой,65

выход соединен с первым входом первого ключа 23, а другой вход первого ключа соединен с выходом генератора 24 импульсов, выход первого ключ:а соединен с входом вто.рого запоминающего блока 25, выход которого соединен с третьим входом суммирующего блока..

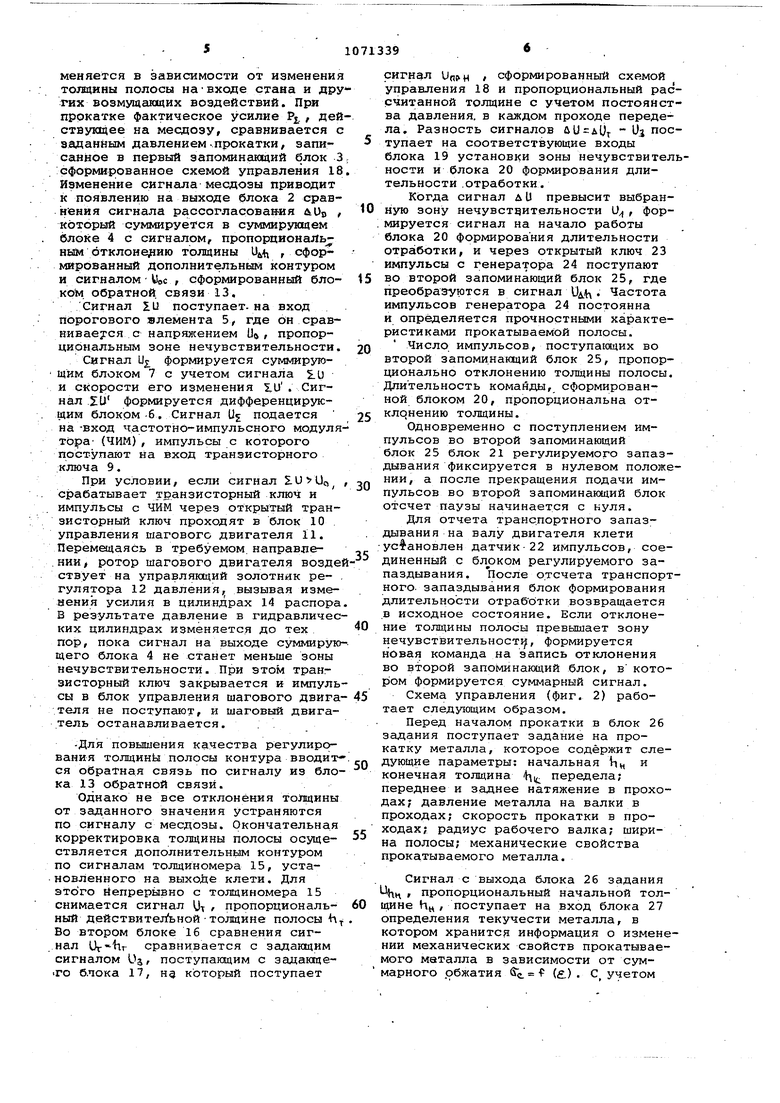

Схема управления (фиг. 2) содержит блок 26 задания, выходы которого соединены соответственно с входами блока 27 определения текучести металла,- блок 28 определения удельных натяжений блока 29 вычисления давления, третьего блока 30 сравнения, итерационного бока 31, второго клю.ча 32, причем выход блока определения .текучести металла соединен с ; одним из входов первого блока 33 вычисления, а выход первого блока вычисления - с одним из входов блока вычисления давления, а другой вход первого блока вычисления соединен с выходом блока определения удельных натяжений, а выход итерационного . блока соединен с входом блока 34 вычисления обжатия, выход которого соединен с одним из входов блока определения текучести металла, второй блок 3.5 вычисления, выход которого соедин-ен с одним из входов блока вычисления давления, выход которого соединен с одним -из входов третьего б.лока. 30 сравнения, один из выходов которого соединен со вторым входом итерационного блока, а второй выход третьего блока сравнения соединен с входом третьего зaпo a нающего блока 36, выход которого соединен с одним из входов второго ключа 32, выходы которого соединены соответственно с входами первого запоминающего блока и задагацего блока.

Устройство, автоматического регулирования ТО.ЛЩИНЫ полосы работает следующим;образом.

Начальное давление распора Рр в гидравлических цилиндрах 14 устанавливается таким образоМ, чтобы имелась возможность регулирования толщины полосы в обе стороны.

Устройство автоматического регу- лирования толщины полосы содержит два контура регулирования. Значительная Часть наследственной разнотолщинности устраняется с помощью гидравлических цилиндров 14 распора клети по сигналу месдозы 1, уставовленной под нажимным винтом. Окончательная корректировка толщины поло, сы осуществляется дополнительным контуром по сигналам то.лщиномер 15 установленного на выходе клети, . В процессе прокатки полосы усилие Р , которое равно сумме давлений прокатки Рпр. и распора Рр , изменяется в зависимости от изменени толцины полосы навходе стана и др гих возмущающих воздействий. При прокатке фактическое усилие Pj , дей ствуквдее на месдозу, сравнивается заданным давлением-прокатки, записанное в первый запоминающий блок : сформированное схемой управления 1 Изменение сигнала месдозы приводит к появлению на выходе 0лока 2 сравнения сигнала рассогласовавия &Uo который суммируется в суммирующем блоке 4 с сигналом, пропорционаЯь ньш отклонению толщины Uj, , сформированный дополнительным контуром и сигналом Uoc , сформированный блоком обратной, связи 13, Сигнал iU поступает, на вход порогового элемента 5, где он сравниваеуся с напряжением U, пропорциональным зоне нечувствительности Сигнал U формируется суммирующим блоком 7 с учетом сигнала 5.и и скорости его изменения 1LU. Сигнал .SU формируется дифференцирующим блоком -б. Сигнал Uj подается на -вход частотно-импульсного модуля тора (ЧИМ), импульсы с которого пост-упают на вход транзисторного ключа 9. При условии, если сигнал S. срабатывает транзисторный ключ и импульсы с ЧЙМ через открытый транзисторный ключ проходят в блок 10 управления шагового двигателя 11. Перемещаясь в требуемом, направле.нии, ротор шагового двигателя возде ствует на управляющий золотн1як регулятора 12 давления, вызывая изменения усилия в цилиндрах 14 распора В результате давление в гидравличес ких цилиндрах изменяется до тех пор, пока сигнал на выходе суммирую щего блока 4 не станет меньше зоны нечувствительности. При этом транг зисторннй ключ закрывается и импуль сы в блок управления шагового двига теля не поступают, и шаговый двига.тель останавливается. -Для повышения качества регулирования ТОЛЩИНУ полосы контура ВВОДИТ ся обратная связь по сигналу из бло ка 13 обратной связи. Однако не все отклонения толщины от заданного значения устраняются по сигналу с месдозы. Окончательная корректировка толщины полосы осуществляется дополнительным контуром по сигналам толщиномера 15, установленного на выходе клети. Для этого йепрерывно с толщиномера 15 снимается сигнал пропорциональный действительной толщине полосы h Во втором блоке 16 сравнения сигнал Ur-lir сравнивается с задающим сигналом Osf поступающим с задакщего блока 17, на который поступает сигнал UofrH I сформированный схемой управления 18 и пропорциональный рассчитанной толщине с учетом постоянства давления, в каждом проходе передела. Разность сигналов г поступает на соответствующие входы блока 19 установки зоны нечувствительности и блока 20 формирования длительности .отработки.. Когда сигнал д U превысит выбранную зону нечувствительности U, формируется сигнал на начало работы блока 20 формирования длительности отработки, и через открытый ключ 23 импульсы с генератора 24 поступают во второй запоминающий блок 25, где преобразуются в сигнал Частота импульсов генератора 24 постоянна и определяется прочностными характеристиками прокатываемой полосы. Число импульсов, поступагадих во второй запоми.нагаций блок 25, пропорционально отклонению толщины полосы. Длительность комайдн, сформированной блоком 20, пропорциональна отклрнению толщины. Одновременно с поступлением импульсов во второй запоминающий блок 25 блок 21 регулируемого запаздывания фиксируется в нулевом положении, а после прекращения подачи импульсов во второй запоминающий блок отсчет паузы начинается с куля. Для отчета транс.портното запаздывания на валу двигателя клети установлен датчик-22 импульсов, соединенный с близком регулируемого запаздывания, после о.тсчета транспортного, запаздывания блок формирования длительности отработки возвращается .в исходное состояние. Если отклонение толщины полосы превышает зону нечувствительност, формируется новая команда на запись отклонения во второй запоминающий блок, в котоpioM формируется суммарный сигнал. Схема управления (фиг. 2) работает следующим образом. Перед началом прокатки в блок 26 задания поступает задание на прокатку металла, которое содержит следующие параметры: начальная Ьн и конечная толщина 1(ц. передела; переднее и заднее натяжение в проходах; давление металла на валки в проходах; скорость прокатки в проходах; радиус рабочего валка; ширина полосы; механические свойства прокатываемого металла. Сигнал с выхода блока 26 задания , пропорциональный начальной толщине HH, поступает на вход блока 27 определения текучести металла, в котором хранится информация о изменении механических свойств прокатываемого металла в зависимости от суммарного обжатия Sc. (.) . с учетом сигнала U по кривой () определяется предел текучести металла СГсо на входе металла в клеть во время прохода. Из блока 26 задания поступает импульсный-сигнал начала автоматичес кого расчета в итерационный блок 31, который формирует сигнал ,. пропо циональный значению hj -дН, где Ь,,- толщина полосы на выходе стана;АН - Обжатие за проход. Сигнал поступает на вход блока 29 вычисления давления и на вход блока 34 вычисления обжатия, где про исходит вычисление суммарного обжатия по формуле я . С выхода блока вычисления обжатия сигнал Ua ,пропорциональняй .значению и , пос тупает на один из входов блока опре деления текучести металла, где по кривой (.} определяется предел текучести металла на выходе стана с учетом обжатия на дН.. С выхода блока определения текучести металла сигналы U(jscs и , , пропорциональные соответственно пределам текучес ти Sso и ffso , поступают на один из входов первого блока вычисления 33. С выхода блока задания на один из входов блока 28 определения удель ных натяжений поступают сигналы, про порциональные заданным значениям натяжения полосы, ширине прокатываемой полосы, толщине на входе клети. На другой вход блока определения удельных натяжений поступает сигнал д U+ , пропорциональный толщине на выходе из ютети итерационного блока В блоке определения удельных натя.жений по формуле г:м вырабатываются сигналы U(5n, УЗл пропорциональные соответственно удельным натяжениям полосы на входе ffa и выходе из стана и . Сигналы ибо г зл поступают на один из входов первого блока вычислени я, где по формуле Vi 1,15 fisi- формируются сигналы хо и UXA , пропорциональные входным и выходным параметрам прокатываемого металла. Во втором блоке 35 вычисления, на вход которого поступает си1г- , нал UH из итерационного блока,, по формуле (fjc vi формируется сигнал ,и,р. С выхода второго блока вычисления сигнал и.л . поступает на один из входов блока вычисления давления. Кроме того, на другой вход блока вычисления давления из блока задания поступают сигналы, пропорциональнее соответственно значениям коэффициента трения и ширине п| окатываемой полосы. В блоке вычисления давления по формулам (fr(, . определяется давление металла на валки при обжатии на U.H. С выхода блока вычисления давления сигнал поступает на один из выходов третьего блока 30 сравнения, на другой вход поступает сигнал- ,, вде Р - заданное давление металла ;на ваЛки в проходе, которое сохраняется постоянным во время передела металла. . Если сигнал , , по одному извыходов третьего блока сравнения формируется сигнал U, который nocTynaet на один из выходов третьего блока шока. . В итерационном блоке формируется новый сигнал 2 д-Он, пропорциональный значению hx4 Кц -2йН, и весь- процесс расчета повторяется.. Если Upj, Up , в блоке запоминания 36 запоминается сигнал Оц , пропорциональный толщине полосы на выходе стана при давлении в проходе равном PJ, и поступает на один из входов второго ключа, на другой вход которого из блока задания поступает сигнал Upc РЗ . С выходов второго ключа сигналы , и Uao.n поступают соответственно на входы задающего устройства, и первого запоминающего устройства. После зтого начинается процесс прокатки металла в первом проходе. После окончания процесса прокатки в первом проходе схема управления начинает автоматический расчет параметров прокатки для второго прохода, и весь процесс работы повторяется. Таким образом, предлагаемое устройство позволяет повысить прэизводительность прокатного стана путем уменьшения времени на перестройку валковой системы. Достигается это за счет автоматического расчета и автоматической настройки реверсивного стана при одинаковых давлениях металла на валок по проходам, так как при одинаковых давлениях металла на валок по проходам деформации валковой системы одинаковые и отпадает необходимость в ее перестройке.

ф ф

€1

/Ч/V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1014612A1 |

| Способ регулирования толщины полосы на прокатном стане | 1979 |

|

SU977077A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1974 |

|

SU529864A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 1972 |

|

SU356004A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯТОЛЩИНЫ полосы | 1972 |

|

SU353764A1 |

| Устройство для регулирования толщины полосы на прокатном стане | 1977 |

|

SU730400A1 |

/ /

ъ

§5

/V

/ч

:S

«ч

/

/Ч/Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 0 |

|

SU356004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Филатов А.С | |||

| и др | |||

| Двухконтурная система автоматического регулирования толщины полосы | |||

| Труды ВНИИМЕТМАШ, 43,1976, с. | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| - ;. | |||

| f | |||

Авторы

Даты

1984-02-07—Публикация

1982-07-02—Подача