Изобретение относится к литейному производству и может быть использовано в качестве защитного покрытия чугунных тиглей, преимущественно для алюминиевых сплавов.

Цель изобретения - сокращение продолжительности затвердевания покрытия, повышение его прочности и эксплуатационной стойкости.

Покрытие содержит магнезитовый порошок с размерами частиц 1,0-0,4 мм, огне- упорную глину (бентонитовая марка 1 -11 /1 -21) с частицами размером менее 0,16 мм, жидкое натриевое стекло с модулем 2,52,7 и плотностью 1,4-1,5 г/см3, графит кристаллический марки ГЛ-1 с частицами размером менее 0,16 мм, ферросплав на основе кремния и бария, содержащий, мас.%: кремний 55,0-65,0; барий 20,0-30,0; алюминий 2,0-3,0; марганец 0,3-0,4; хром 0,4-0,5; фосфор 0,3-0,4; железо - остальное. Воду используют техническую водопроводную.

Дополнительнее введение в состав покрытия ферросилиция с барием в оптимальных количествах способствует понижению продолжительности процесса отверждения нанесенного на поверхность тигля слоя покрытия, повышению его прочности и эксплуО

ч

00

чэ о

атационной стойкости благодаря содержанию в ферросплаве железа, кремния и бария, интенсивно взаимодействующих с компонентами покрытия с выделением тепла, газов и комплексов солей (например, форстерита, энстатита и др.), ускоряющих разложение воды и гелеобразование и увеличивающих связующую способность и огнеупорность связки покрытия.

Покрытие готовят в два этапа следующим образом.

На первом зтапе получают однородный базовый состав покрытия путем предварительного смешения в смесителе отвешан- ных доз вначале сухих компонентов, магнезитового порошка, огнеупорной глины и графита до получения однородной мас- сы (смеси) и затем жидкого стекла, растворенного в расчетном количестве воды. Продолжительность приготовления базового состава покрытия составляет 10-15 мин.

На втором этапе непосредственно перед использованием в базовый состав вводят заданное количество ферросилиция с барием, перемешивают в течение 1-2 мин. Приготовленное таким образом покрытие наносят на поверхность тигля и образцов, нагретых до 90 ± 10°С, кистью или тампоном. Нанесение готового покрытия осуществляют столько раз, сколько необходимо для достижения заданной по технологии толщины слоя.

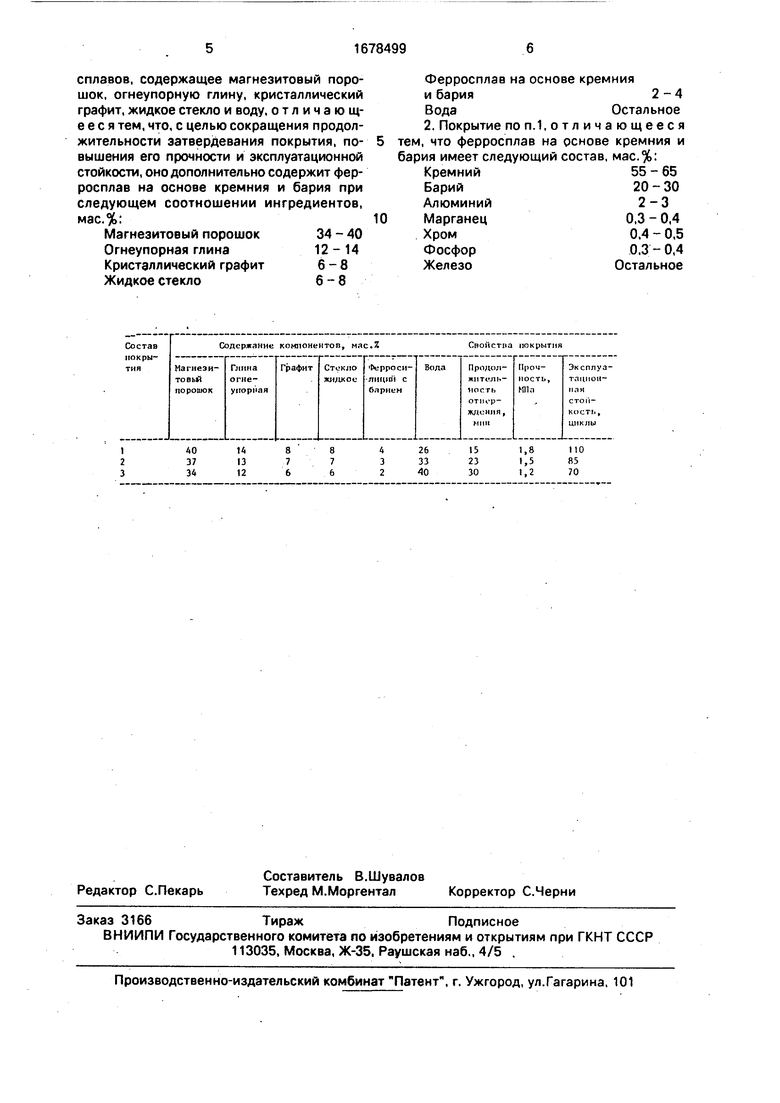

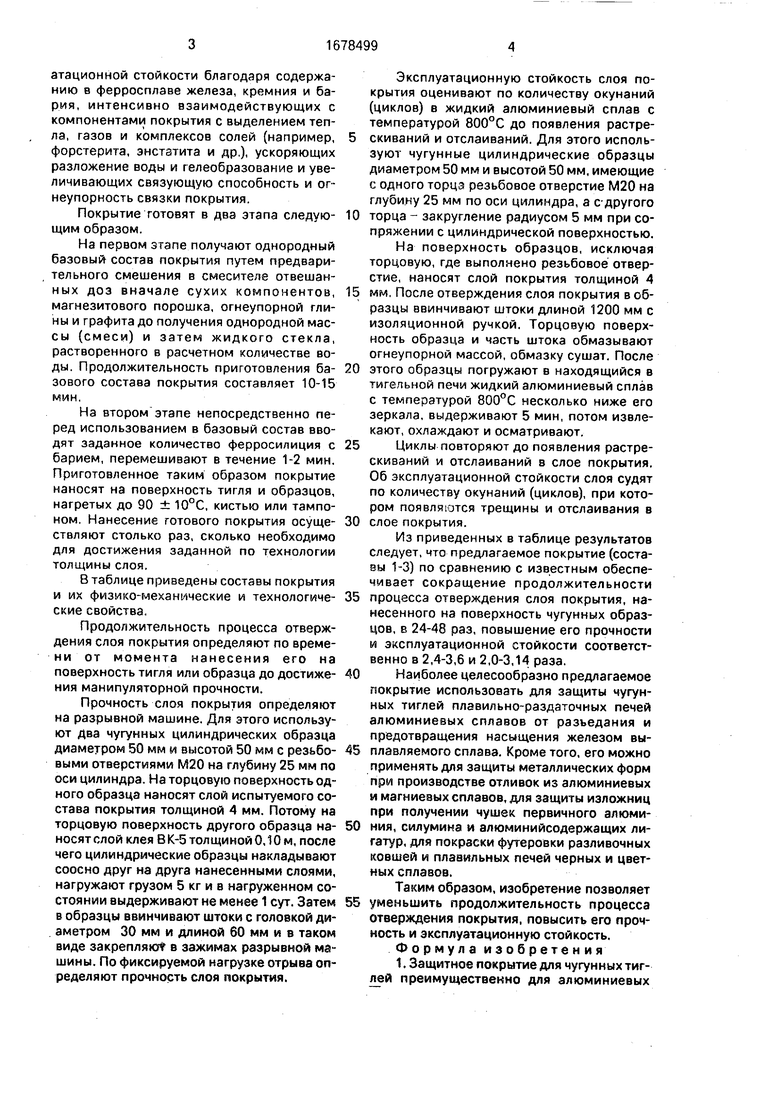

В таблице приведены составы покрытия и их физико-механические и технологические свойства.

Продолжительность процесса отверждения слоя покрытия определяют по времени от момента нанесения его на поверхность тигля или образца до достижения манипуляторной прочности.

Прочность слоя покрытия определяют на разрывной машине. Для этого используют два чугунных цилиндрических образца диаметром 50 мм и высотой 50 мм с резьбовыми отверстиями М20 на глубину 25 мм по оси цилиндра. На торцовую поверхность одного образца наносят слой испытуемого состава покрытия толщиной 4 мм. Потому на торцовую поверхность другого образца наносят слой клея В К-5 толщиной 0,10м, после чего цилиндрические образцы накладывают соосно друг на друга нанесенными слоями, нагружают грузом 5 кг и в нагруженном состоянии выдерживают не менее 1 сут. Затем в образцы ввинчивают штоки с головкой диаметром 30 мм и длиной 60 мм и в таком виде закрепляют в зажимах разрывной машины. По фиксируемой нагрузке отрыва определяют прочность слоя покрытия.

Эксплуатационную стойкость слоя покрытия оценивают по количеству окунаний (циклов) в жидкий алюминиевый сплав с температурой 800°С до появления растре- скиваний и отслаиваний. Для этого используют чугунные цилиндрические образцы диаметром 50 мм и высотой 50 мм, имеющие с одного торца резьбовое отверстие М20 на глубину 25 мм по оси цилиндра, а с-другого 0 торца - закругление радиусом 5 мм при сопряжении с цилиндрической поверхностью. На поверхность образцов, исключая торцовую, где выполнено резьбовое отверстие, наносят слой покрытия толщиной 4 5 мм, После отверждения слоя покрытия в образцы ввинчивают штоки длиной 1200 мм с изоляционной ручкой. Торцовую поверхность образца и часть штока обмазывают огнеупорной массой, обмазку сушат. После 0 этого образцы погружают в находящийся в тигельной печи жидкий алюминиевый сплав с температурой 800°С несколько ниже его зеркала, выдерживают 5 мин, потом извлекают, охлаждают и осматривают. 5 Циклы повторяют до появления растрескиваний и отслаиваний в слое покрытия. Об эксплуатационной стойкости слоя судят по количеству окунаний (циклов), при котором появляются трещины и отслаивания в 0 слое покрытия.

Из приведенных в таблице результатов следует, что предлагаемое покрытие (составы 1-3) по сравнению с известным обеспечивает сокращение продолжительности 5 процесса отверждения слоя покрытия, нанесенного на поверхность чугунных образцов, в 24-48 раз, повышение его прочности и эксплуатационной стойкости соответственно в 2,4-3,6 и 2,0-3,14 раза. 0 Наиболее целесообразно предлагаемое покрытие использовать для защиты чугунных тиглей плавильно-раздаточных печей алюминиевых сплавов от разъедания и предотвращения насыщения железом вы- 5 плавляемого сплава. Кроме того, его можно применять для защиты металлических форм при производстве отливок из алюминиевых и магниевых сплавов, для защиты изложниц при получении чушек первичного алюми- 0 ния, силумина и алюминийсодержащих лигатур, для покраски футеровки разливочных ковшей и плавильных печей черных и цветных сплавов.

Таким образом, изобретение позволяет 5 уменьшить продолжительность процесса отверждения покрытия, повысить его прочность и эксплуатационную стойкость. Формула изобретения 1. Защитное покрытие для чугунных тиглей преимущественно для алюминиевых

сплавов, содержащее магнезитовый порошок, огнеупорную глину, кристаллический графит, жидкое стекло и воду, отличающееся тем, что, с целью сокращения продолжительности затвердевания покрытия, повышения его прочности и эксплуатационной стойкости, оно дополнительно содержит ферросплав на основе кремния и бария при следующем соотношении ингредиентов, мас.%:

Магнезитовый порошок34 - 40

Огнеупорная глина12-14

Кристаллический графит6-8

Жидкое стекло6-8

Ферросплав на основе кремния и бария2-4

ВодаОстальное

2. Покрытие по п. 1,отличающееся

тем, что ферросплав на основе кремния и бария имеет следующий состав, мас.%: Кремний55 - 65

Барий20 - 30

Алюминий2-3

Марганец0,3-0,4

Хром0.4 - 0,5

Фосфор0.3 - 0,4

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для тиглей плавильно-разлаточных печей алюминиевых сплавов | 1988 |

|

SU1548244A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Паста для ремонта металлических форм | 1983 |

|

SU1121088A1 |

| Состав модифицирующего покрытия кокилей | 1989 |

|

SU1734917A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Покрытие для чугунных тиглей раздаточных печей при получении отливок из алюминиевых сплавов | 1987 |

|

SU1417992A1 |

| Связующее для приготовления огнеупорной массы футеровок разливочных ковшей и тиглей | 1990 |

|

SU1748915A1 |

| Модификатор чугуна для отливок | 1987 |

|

SU1479544A1 |

| Состав для получения защитного покрытия тиглей | 1985 |

|

SU1329884A1 |

| Способ получения композиционного наполнителя для противопригарных покрытий | 1985 |

|

SU1386352A1 |

Изобретение относится к литейному производству и может быть использовано в качестве защитного покрытия чугунных тиглей, преимущественно для алюминиевых сплавов. Цель изобретения - сокращение продолжительности затвердевания покрытия и повышение его прочности и эксплуатационной стойкости. Покрытие содержит, мас.%: магнезитовый порошок 34-40; огнеупорная глина 12-14; кристаллический графит 6-8; жидкое стекло 6-8; ферросплав на основе кремния и бария 2-4; вода - остальное. При этом ферросплав на основе кремния и бария имеет следующий состав, мас.%: кремний 55-65; барий 20-30, алюминий 2-3; марганец 0,3-0,4; хром 0,-0,5; фосфор 0,3-0,4; железо - остальное. Использование ферросплава, содержащего кремний, барий и железо, способствует интенсивному взаимодействию их с ингредиентами покрытия с выделением тепла, благодари чему сокращается цикл его затвердевания и повышаются прочность и эксплуатационная стойкость. 1 з.п. ф-лы, 1 табл.

| Состав для получения защитного покрытия тиглей | 1985 |

|

SU1329884A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Рубцов Н.Н | |||

| Справочник литейщика: Фасонное литье из алюминиевых и магниевых сплавов | |||

| - М.: Машгиз, 1957, с | |||

| Стрелочный замыкатель | 1922 |

|

SU544A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-29—Подача