Изобретение относится к области изготовления абразивного инструмента.

Цель изобретения - повышение производительности изготовления инструмента..

Процесс изготовления абразивного инструмента включает дозирование компонентов массы на основе органического связующего, их смешивание,формообразование и термообработку.Требуемую твердость инструмента корректируют изменением рецептуры массы. 3 процессе корректировки рецептуры массы твердость инструмента определяют на образце, термообработанном в поле токов высокой частоты (ТВЧ) , что в

целом сокращает время изготовления инструмента.

Определено, что твердость инструмента, термообработанного ТВЧ,отличается от твердости инструмента,термообработанного в бакелизаторе, причем это отличие может быть отражено Формулой,„

А 0,62 В ,

где А - твердость инструмента,термообработанного в бакелизаторе;

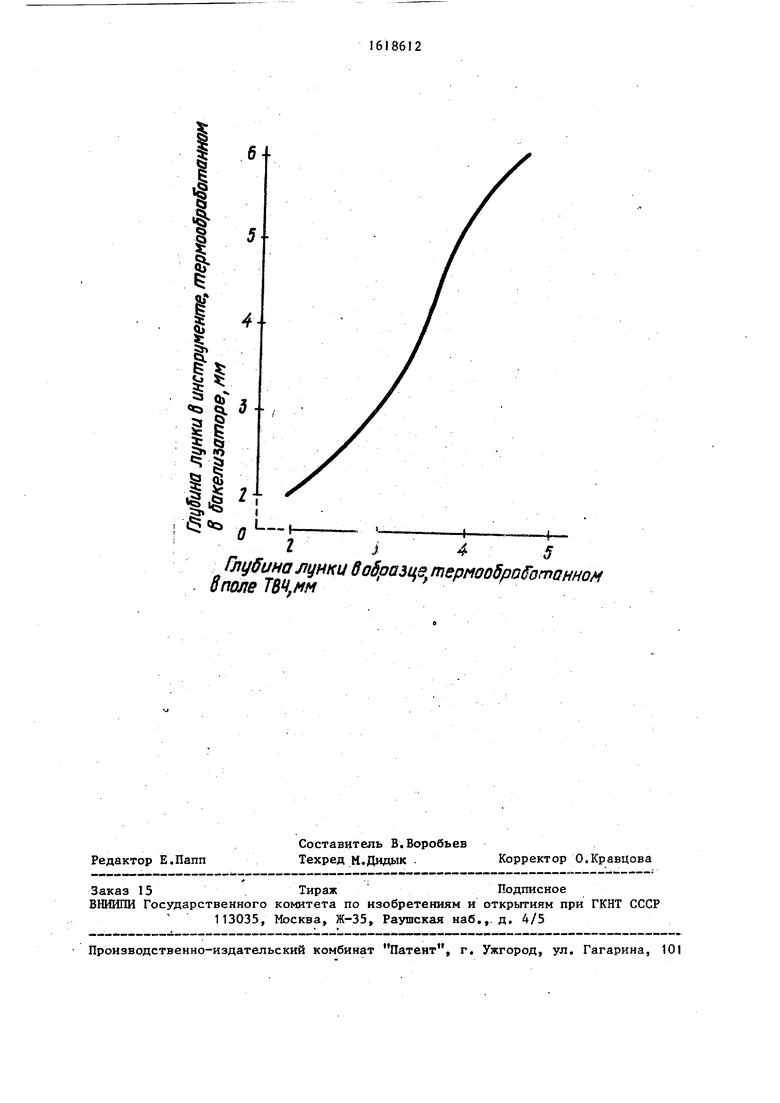

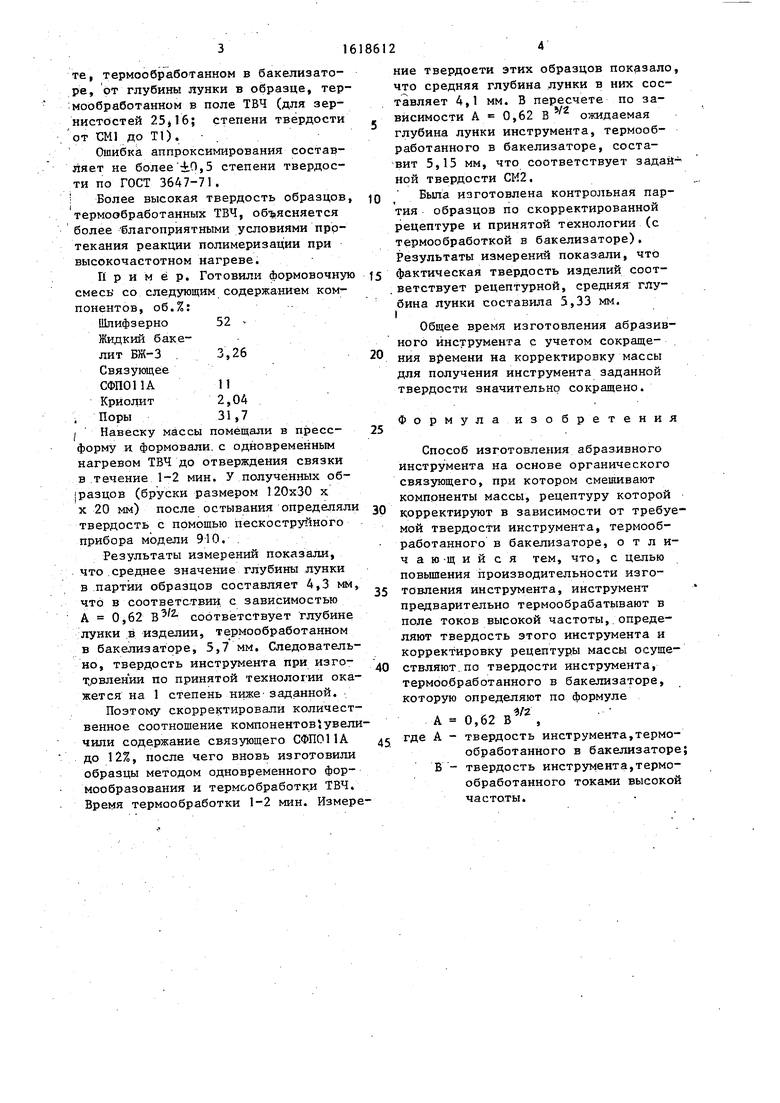

В - твердость инструмента,термообработанного ТВЧ. На чертеже представлен график зависимости глубины лунки в инструмен00 О)

го

те, термообработанном в бакелизаторе, от глубины лунки в образце, тер- :необработанном в поле ТВЧ (для зер- нистостей 25jl6; степени твердости от СМ1 до Т1).

Ошибка аппроксимирования составляет не 6onee i.0,5 степени твердости по ГОСТ 3647-71.

Более высокая твердость образцов, термообработанных ТВЧ, объясняется более благоприятными условиями протекания реакции полимеризации при высокочастотном нагреве.

Пример. Готовили формовочную смесь со следующим содержанием компонентов, об.%:

Шлифзерно 52 Жидкий бакелит БЖ-3 .3,26

Связующее

СФП011А 11

Криолит 2,04 . Поры 31,7 ( Навеску массы помещали в пресс- форму и формовали, с одновременным нагревом ТВЧ до отверждения связки в течение 1-2 мин. У полученных образцов (бруски размером 120x30 х х 20 мм) после остывания определяли твердость с помощью пескоструйного прибора модели 910. .

Результаты измерений показали, что .среднее значение глубины лунки в партии образцов составляет 4,3 мм, что в соответствии, с зависимостью А 0,62 В5 2- соответствует глубине лунки в изделии, термообработанном в бакелизаторе, 5,7 мм. Следовательно, твердость инструмента при изготовлении по принятой технологии окажется на 1 степень ниже заданной.

Поэтому скорректировали количественное соотношение компонентовJувеличили содержание связующего СФП011А до 12%, после чего вновь изготовили образцы методом одновременного формообразования и термообработки ТВЧ. Время термообработки 1-2 мин. Измерение твердости этих образцов показало, что средняя глубина лунки в них составляет 4,1 мм. В пересчете по зал/л

висимости А 0,62 В ожидаемая глубина лунки инструмента, термооб- работанного в бакелизаторе, составит 5,15 мм, что соответствует заданной твердости СМ2.

Была изготовлена контрольная партия образцов по скорректированной рецептуре и принятой технологии (с термообработкой в бакелизаторе). Результаты измерений показали, что

5 фактическая твердость изделий соот- .ветствует рецептурной, средняя глубина лунки составила 5,33 мм. I

Общее время изготовления абразивного инструмента с учетом сокраще- 0 ния времени на корректировку массы для получения инструмента заданной твердости значительно сокращено.

25

Формула, изобретения

Способ изготовления абразивного инструмента на основе органического связующего, при котором смешивают компоненты массы, рецептуру которой

корректируют в зависимости от требуемой твердости инструмента, термооб- работанного в бакелизаторе, о т л и- ч а ю-щ и и с я тем, что, с целью повышения производительности изготовления инструмента, инструмент предварительно термообрабатывают в поле токов высокой частоты, .определяют твердость этого инструмента и корректировку рецептуры массы осуществляют.по твердости инструмента, термообработэнного в бакелизаторе, которую определяют по формуле

4/2

А 0,62 В ,

где А - твердость инструмента,термо- обработанного в бакелизаторе; В - твердость инструмента,термо- обработанного токами высокой частоты.

е

00 о L-н

44

ВГп ишЛдИКЦ Мрази 3 пфюоброботанном

44

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1987 |

|

SU1611719A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU960000A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 1995 |

|

RU2087550C1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1360977A1 |

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1713788A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| Способ термической обработки деталей из быстрорежущей стали | 1989 |

|

SU1752792A1 |

Изобретение относится к произ водству абразивного инструмента на органическом связующем. Цель изобретения - повышение производительности изготовления инструмента путем ускорения процесса корректировки рецептуры массы. Способ заключается в том, что исходные компоненты дозируют, затем их смешивают, контроли- руют свойства массы и по результатам контроля корректируют количественное соотношение компонентов. При этом для контроля из массы изготавливают образцы методом одновременного фор мообразования и термообработки токами высокой частоты, измеряют их твердость и определяют твердость кругов, термообработанных по принятой технологии в бакелизаторе, по формуле А 0,62-33/Z, где А - глубина .пук- ки, характеризующая твердость пнстг - мента, обработанного в бакелизаторе; В - глубина лункиг характеризующая твердость образца, гермообработанно- го токами высокой частоты. 1 ил. & (Л

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫBQf:OOK)SHAfl1ша:на-1ШдаbVmAVAO^SH^ | 0 |

|

SU361065A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-01-07—Публикация

1987-07-06—Подача