Изобретение относится к нефтехимической и химической промышленности, более конкретно к способам получения материалов на основе диоксида кремния - SI02. которые успешно применяются как наполнители в различных полимерных (прежде всего, резиновых) композициях, в целях регулирования реологических свойств жидкостей, а также при производстве лаков и красок.

Однако, более широкому применению таких материалов препятствует низкая химическая стойкость SI02 в некоторых агрессивных средах, например растворы щелочей и фтористоводородной кислоты,

Целью изобретения является повышение устойчивости диоксида кремния в агрессивных средах.

Пример . Исходное сырье - тетраал- коксисиланы (ТАОС) общей формулы Si(ORX где R - СНз, CaHs, i-СзН или н-СаНд, .загружают в реактор, в котором внутри слоя жидкой фазы расположена горизонтальная решетка из плоскопараллельных графитовых стержней, служащих токоподводящими электродами. От источника электропитания к каждой соседней паре электродов подведено напряжение 60 В. На решетке находятся промежуточные контакты - графитовые шарики, диаметр которых(4-5 мм) превышает расстояние между соседними электродами (2-3 мм). Между подводящими электродами и промежуточными контактами непрерывно возникают многочисленные дуговые разряды, под воздействием кото- рых происходит разложение сырья. Образу ющиеся твердые продукты выводят из реактора и направляют на отделение от непрореагировавшего сырья. Твердые продук- .ы промывают спирто-бензольной смесью в аппарате Сокслета для полного удаления непрореагировавшего ТАОС и высушивают.

Прокаливание полученных материалов ведут в токе инертного газа.

Прокаливание полученных при электро- крекинге ТАОС продуктов приводит к изменению их структуры: происходит частичное выделение углеро э из твердого раствора и его осаждение на поверхности д.е. в виде пленки, благодаря которой резко возраста- ет устойчивость попученных материалов в агрессивных средах.

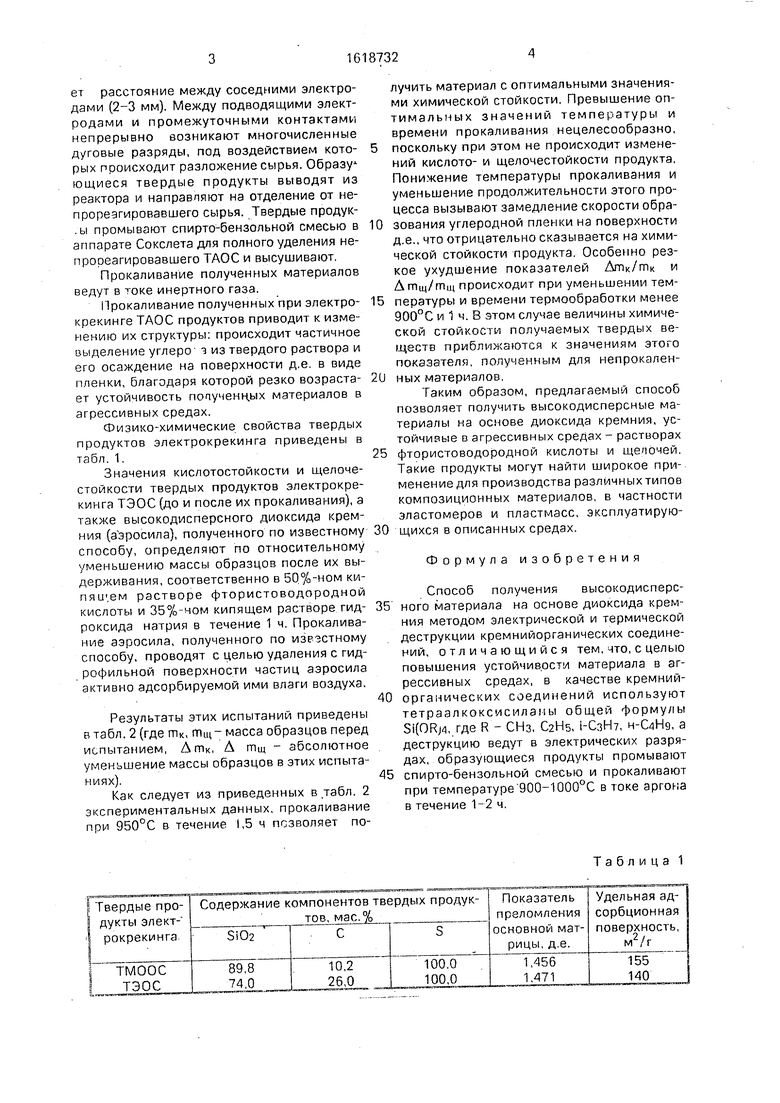

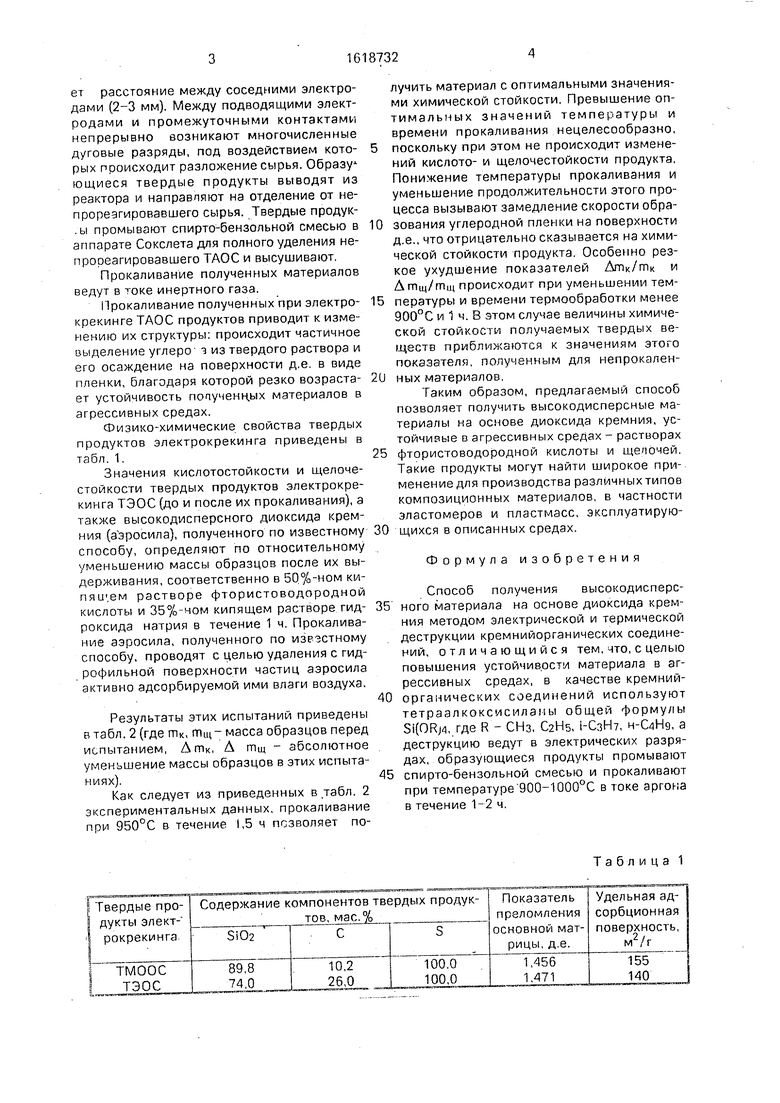

Физико-химические свойства твердых продуктов электрокрекинга приведены в табл. 1.

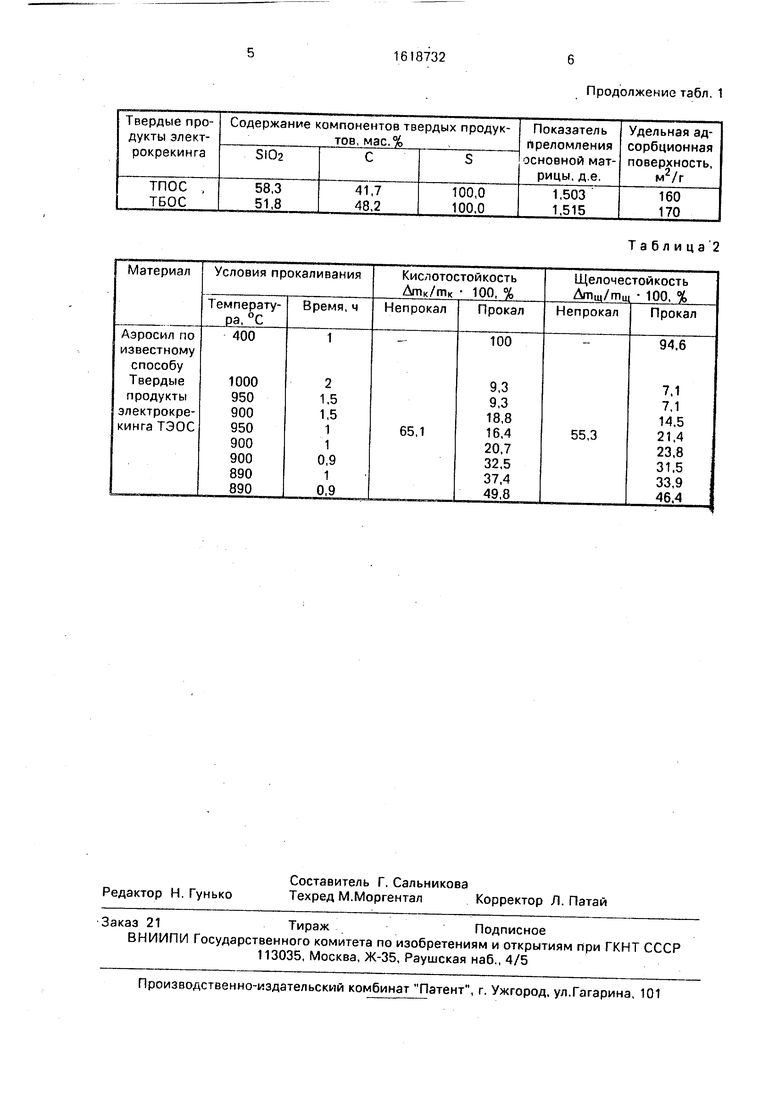

Значения кислотостойкое™ и щелоче- стойкости твердых продуктов электрокрекинга ТЭОС (до и после их прокаливания), а также высокодисперсного диоксида кремния (аэросила), полученного по известному способу, определяют по относительному уменьшению массы образцов после их выдерживания, соответственно в 50%-ном ки- пяи .ем растворе фтористоводородной кислоты и 35%-чом кипящем растворе гид- роксида натрия в течение 1 ч. Прокаливание аэросила, полученного по мзвзстному способу, проводят с целью удаления с гидрофильной поверхности частиц аэросила активно адсорбируемой ими влаги воздуха,

Результаты этих испытаний приведены в табл. 2 (где гпк, гпщ- масса образцов перед испытанием, Дтк, Д тщ - абсолютное уменьшение массы образцов в этих испытаниях).

Как следует из приведенных в .табл. 2 экспериментальных данных, прокаливание при 950°С в течение 1,5 ч позволяет получить материал с оптимальными значениями химической стойкости, Превышение оптимальных значений температуры и времени прокаливания нецелесообразно, поскольку при этом не происходит изменений кислото- и щелочестойкости продукта. Понижение температуры прокаливания и уменьшение продолжительности этого процесса вызывают замедление скорости образования углеродной пленки на поверхности д.е., что отрицательно сказывается на химической стойкости продукта. Особенно резкое ухудшение показателей Дгпк/тк и Дгпщ/гпщ происходит при уменьшении температуры и времени термообработки менее 900°С и 1 ч. В этом случае величины химической стойкости получаемых твердых веществ приближаются к значениям этого показателя, полученным для непрокаленных материалов.

Таким образом, предлагаемый способ позволяет получить высокодисперсные материалы на основе диоксида кремния, устойчивые в агрессивных средах - растворах фтористоводородной кислоты и щелочей. Такие продукты могут найти широкое применение для производства различных типов композиционных материалов, в частности эластомеров и пластмасс, эксплуатирующихся в описанных средах.

Формула изобретения

Способ получения высокодисперсного материала на основе диоксида кремния методом электрической и термической деструкции кремнийорганических соединений, отличающийся тем, что, с целью повышения устойчивости материала в агрессивных средах, в качестве кремний- органических, соединений используют тетраалкоксисиламы общей формулы Si(ORj4, где R - СНз, C2Hs, i-СзНу, н-СэНд, а деструкцию ведут в электрических разрядах, образующиеся продукты промывают спирто-бензольной смесью и прокаливают при температуре 900-1000°С в токе аргона в течение 1-2 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения содержания высокодисперсного диоксида кремния в шликере на основе кварцевого стекла | 2018 |

|

RU2694116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| СПОСОБ ОЧИСТКИ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2009 |

|

RU2407609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕОРГАНИЧЕСКОГО СОРБЕНТА | 2020 |

|

RU2756163C1 |

| ПАСТА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 2010 |

|

RU2446513C1 |

| Протравочное коллоидное средство | 2018 |

|

RU2723244C2 |

| Способ переработки цирконового концентрата | 1990 |

|

SU1754659A1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

Изобретение относится к химической и нефтехимической промышленности, более конкретно к способам получения наполнителей на основе аморфного кремнезема - 5Ю2. которые успешно применяются в различных композиционных материалах. Цель изобретения - повышение устойчивости диоксида кремния в агрессивных средах. Поставленная цель достигается тем, что в качестве исходных соединений для получения таких наполнителей используют кислородсодержащие кремнийорганические вещества - тетраалкоксисиланы (ТАОС) общей формулы Si(OR)4, где R - СНз, СаНв, I СзНу, н-С4Нд, которые подвергают термической обработке в электрических разрядах. Образовавшиеся твердые продукты промывают спиртобензольной смесью, высушивают и прокаливают в токе инертного газа при 900-1000°С в течение 1-2 ч. Прокаливание полученных при разложении ТАОС в электрических разрядах твердых продуктов приводит к образованию на поверхности образующих их дисперсных единиц углеродной пленки, предохраняющей диоксид кремния от воздействия агрессивных сред - растворов фтористоводородной кислоты и щелочей. 2 табл. со С

Таблица 1

Продолжение табл. 1

Таблица 2

| Способ получения высокодисперсной двуокиси кремния | 1979 |

|

SU948881A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-07—Публикация

1988-06-30—Подача