Изобретение относится к области эксплуатации железнодорожного подвижного состава.

Цель изобретения - повышение надежности.

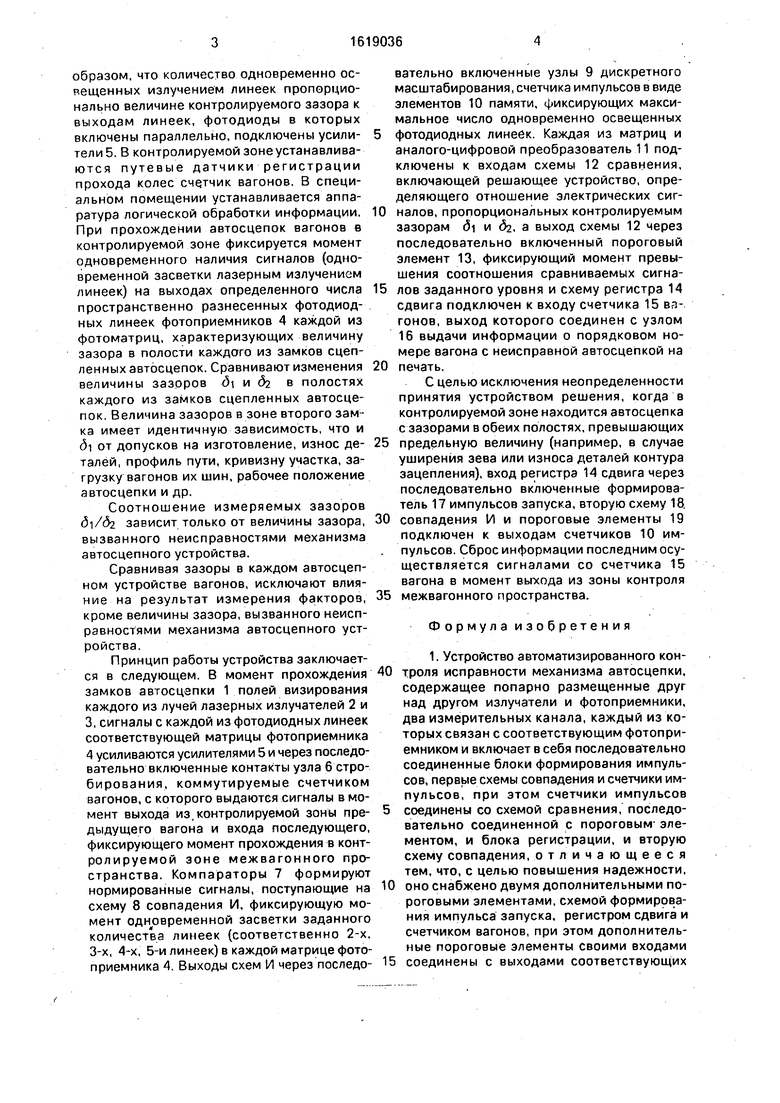

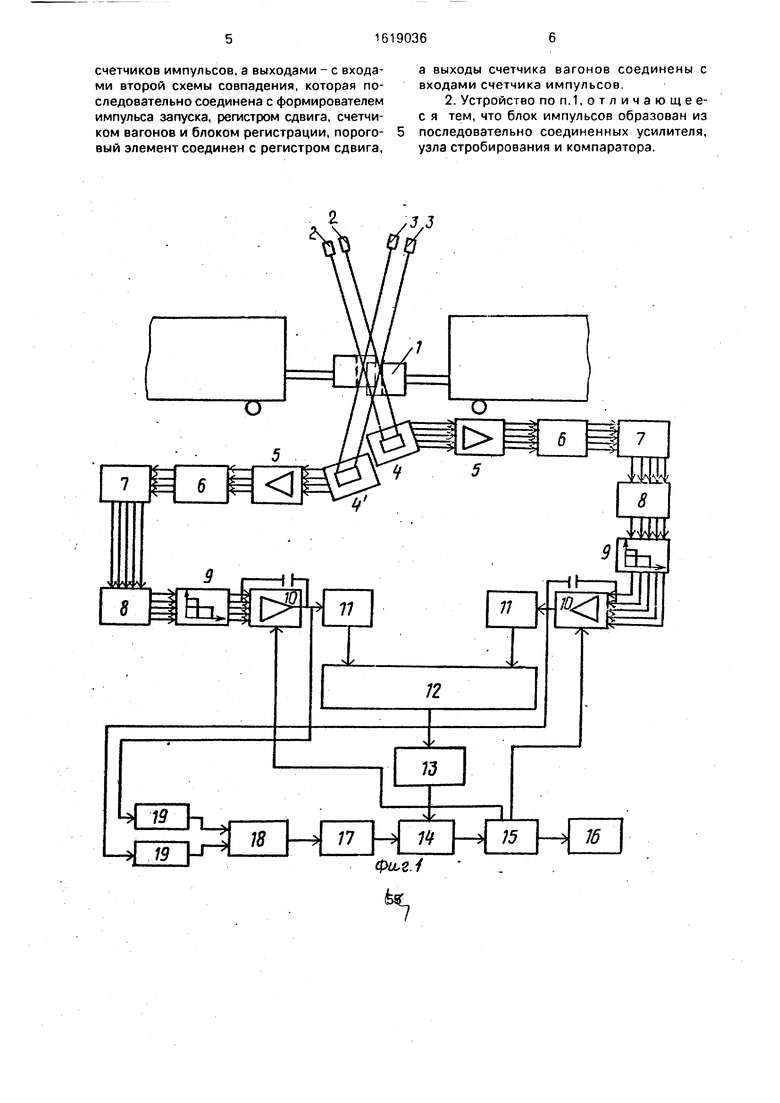

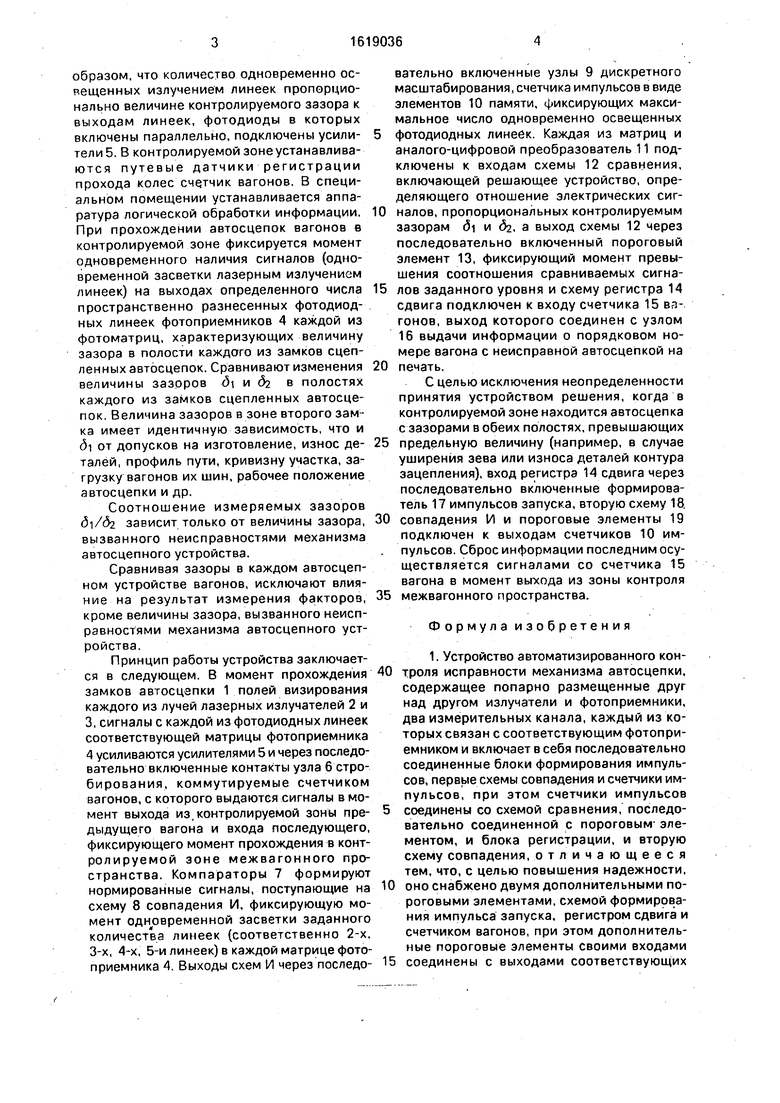

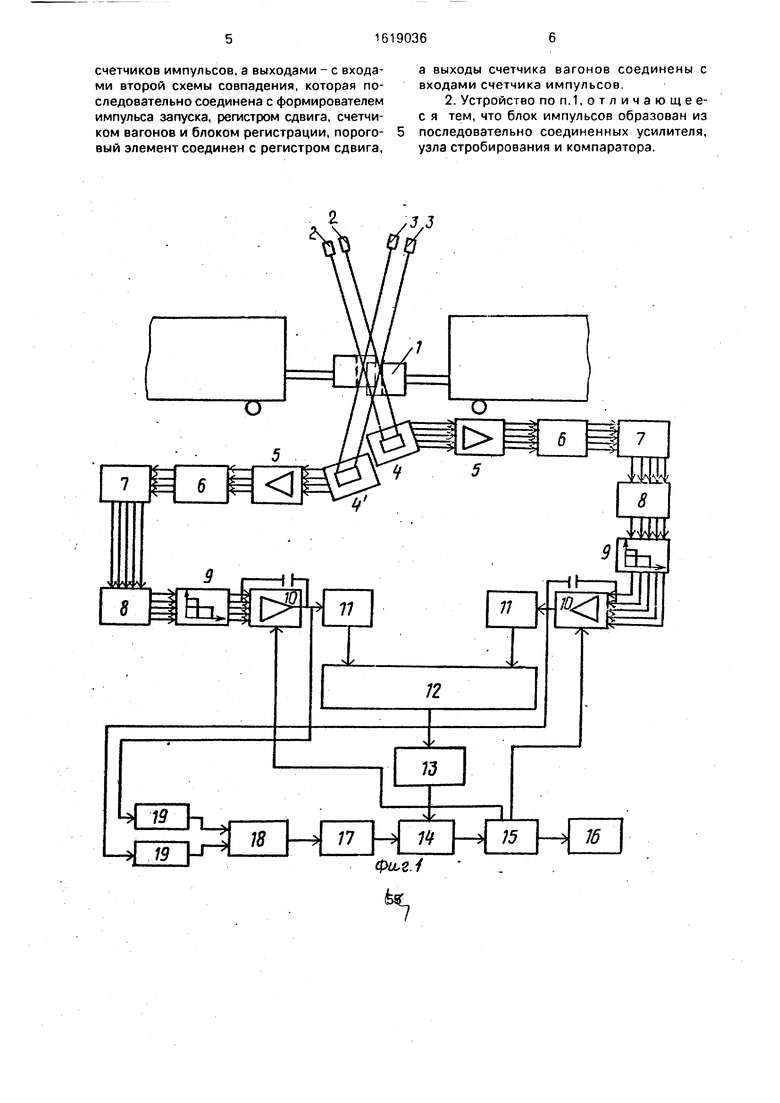

На фиг.1 изображена функциональная схема устройства; на фиг.2 - схема контролируемых зазоров автосцепок.

На специальной опоре над подвижным составом размещаются лазерные излучатели, которые фиксируются на верхние поверхности выступающих из зева замков, причем так, что оптическая ось каждой из пары лазеров совпадает с диагональной плоскостью, проходящей через противоположные боковые грани соответственно верхнего и нижнего основания призмы, образованной поверхностью замка и корпуса двух смежных заготовок 1.

Причем с целью исключения мешающего действия тормозного рукава добиваются, чтобы проекции контролируемых зарядов на фотоприемной матрице имели максимальное отклонение во внешнюю сторону от оси колеи железной дороги, при этом в зону каждой из призм ориентируются одновременно два излучателя 2 и 3 от разных пар пространственно разнесенных лазеров. В середине колеи устанавливаются фотоприемники 4 с пространственно разнесенными фотодиодными линейками, причем таким

о

ю о со

Оч

образом, что количество одновременно освещенных излучением линеек пропорционально величине контролируемого зазора к выходам линеек, фотодиоды в которых включены параллельно, подключены усилители 5. В контролируемой зонеустанавлива- ются путевые датчики регистрации прохода колес счетчик вагонов. В специальном помещении устанавливается аппаратура логической обработки информации. При прохождении автосцепок вагонов в контролируемой зоне фиксируется момент одновременного наличия сигналов (одновременной засветки лазерным излучением линеек) на выходах определенного числа пространственно разнесенных фотодиодных линеек фотоприемников 4 каждой из фотоматриц, характеризующих величину зазора в полости каждого из замков сцепленных автосцепок. Сравнивают изменения величины зазоров д и дг в полостях каждого из замков сцепленных автосцепок. Величина зазоров в зоне второго замка имеет идентичную зависимость, что и (5i от допусков на изготовление, износ деталей, профиль пути, кривизну участка, загрузку вагонов их шин, рабочее положение автосцепки и др.

Соотношение измеряемых зазоров (Зт/йа зависит только от величины зазора, вызванного неисправностями механизма автосцепного устройства.

Сравнивая зазоры в каждом автосцепном устройстве вагонов, исключают влияние на результат измерения факторов, кроме величины зазора, вызванного неисправностями механизма автосцепного устройства.

Принцип работы устройства заключается в следующем. В момент прохождения замков автосцепки 1 полей визирования каждого из лучей лазерных излучателей 2 и 3, сигналы с каждой из фотодиодных линеек соответствующей матрицы фотоприемника 4 усиливаются усилителями 5 и через последовательно включенные контакты узла 6 стро- бирования, коммутируемые счетчиком вагонов, с которого выдаются сигналы в момент выхода из, контролируемой зоны предыдущего вагона и входа последующего, фиксирующего момент прохождения в конт- ролируемой зоне межвагонного пространства. Компараторы 7 формируют нормированные сигналы, поступающие на схему 8 совпадения И, фиксирующую момент одновременной засветки заданного количества линеек (соответственно 2-х, 3-х, 4-х, 5-и линеек) в каждой матрице фотоприемника 4. Выходы схем И через последовательно включенные узлы 9 дискретного масштабирования, счетчика импульсов в виде элементов 10 памяти, фиксирующих максимальное число одновременно освещенных

фотодиодных линеек. Каждая из матриц и аналого-цифровой преобразователь 11 подключены к входам схемы 12 сравнения, включающей решающее устройство, определяющего отношение электрических сиг0 налов, пропорциональных контролируемым зазорам д и (За, а выход схемы 12 через последовательно включенный пороговый элемент 13, фиксирующий момент превышения соотношения сравниваемых сигна5 лов заданного уровня и схему регистра 14 сдвига подключен к входу счетчика 15 вагонов, выход которого соединен с узлом 16 выдачи информации о порядковом номере вагона с неисправной автосцепкой на

0 печать.

С целью исключения неопределенности принятия устройством решения, когда в контролируемой зоне находится автосцепка с зазорами в обеих полостях, превышающих

5 предельную величину (например, в случае уширения зева или износа деталей контура зацепления), вход регистра 14 сдвига через последовательно включенные формирователь 17 импульсов запуска, вторую схему 18

0 совпадения И и пороговые элементы 19 подключен к выходам счетчиков 10 импульсов. Сброс информации последним осуществляется сигналами со счетчика 15 вагона в момент выхода из зоны контроля

5 межвагонного пространства.

Формула изобретения

1. Устройство автоматизированного кон0 троля исправности механизма автосцепки, содержащее попарно размещенные друг над другом излучатели и фотоприемники, два измерительных канала, каждый из которых связан с соответствующим фотоприемником и включает в себя последовательно соединенные блоки формирования импульсов, первые схемы совпадения и счетчики им- пульсов, при этом счетчики импульсов

5 соединены со схемой сравнения, последовательно соединенной с пороговым- элементом, и блока регистрации, и вторую схему совпадения, отличающееся тем, что, с целью повышения надежности,

0 оно снабжено двумя дополнительными пороговыми элементами, схемой формирования импульса запуска, регистром сдвига и счетчиком вагонов, при этом дополнительные пороговые элементы своими входами

5 соединены с выходами соответствующих

счетчиков импульсов, а выходами - с входами второй схемы совпадения, которая последовательно соединена с формирователем импульса запуска, регистром сдвига, счетчиком вагонов и блоком регистрации, пороговый элемент соединен с регистром сдвига.

а выходы счетчика вагонов соединены с входами счетчика импульсов.

2. Устройство поп.1,отличающее- с я тем, что блок импульсов образован из последовательно соединенных усилителя, узла стробирования и компаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕХАНИЗМА АВТОСЦЕПНЫХ УСТРОЙСТВ ГРУЗОВЫХ ВАГОНОВ ОТ САМОРАСЦЕПА НА ХОДУ ПОЕЗДА | 2004 |

|

RU2272249C2 |

| Устройство автоматического контроля состояния механизма автосцепок | 1984 |

|

SU1372185A1 |

| Способ контроля исправности автосцепок | 1987 |

|

SU1758434A1 |

| Устройство автоматического контроля состояния механизма автосцепки | 1989 |

|

SU1643929A1 |

| Устройство для контроля механизма автосцепки | 1990 |

|

SU1794769A1 |

| Устройство для контроля взаимного положения деталей | 1984 |

|

SU1227954A1 |

| Механизм сцепления автосцепки железнодорожного транспортного средства | 1981 |

|

SU969573A1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для контроля положения деталей в зоне автосцепки вагонов | 1990 |

|

SU1794734A1 |

Изобретение относится к области эксплуатации подвижного состава. Цель изобретения - повышение надежности. Устройство содержит размещенные на специальной опоре над подвижным составом лазерные излучатели, которые фокусируются на верхние поверхности выступающих из зева замков сцепленных автосцепок. Оптическая ось каждой из пары лазеров совпадает с диагональной плоскостью, проходящей через противоположные боковые грани соответственно верхнего и нижнего оснований призмы, образованной поверхностями замка и корпуса двух смежных автосцепок. В середине колеи устанавливаются фотоприемники в виде пространственно размещенных фотодиодных линеек. В контролируемой зоне размещаются путевые датчики регистрации прохода колес счетчика вагонов, которые формируют стро- бирующие сигналы, фиксирующие момент прохода межвагонного пространства. В момент действия строба измеряются зазоры в каждой из полостей замков сцепленных автосцепок. Определяется их соотношение, по величине которого оценивается техническое состояние контролируемого объекта 1 з.п. ф-лы, 2 ил. СО

Ф&2.4

JLj

Фиг. 2

1

| Устройство автоматического контроля состояния механизма автосцепок | 1984 |

|

SU1372185A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-07—Публикация

1987-03-16—Подача