Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Целью изобретения является повышение производительности разливки металла и увеличение выхода годного.

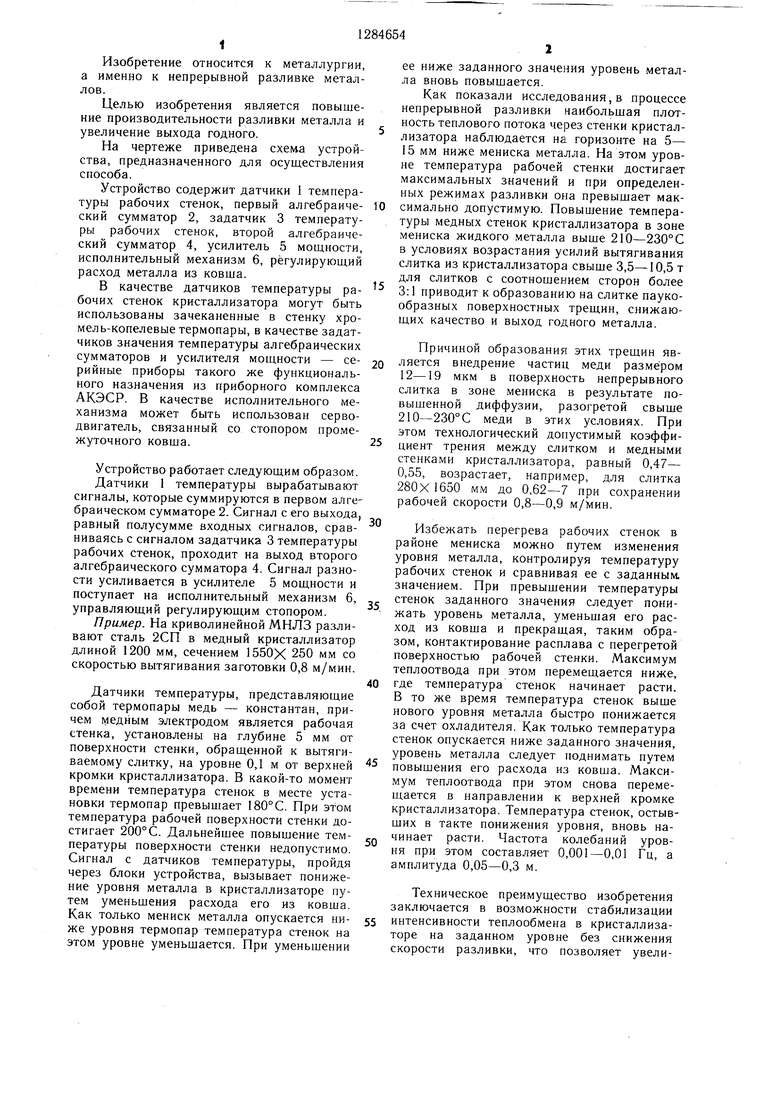

На чертеже приведена схема устройства, предназначенного для осуществления способа.

Устройство содержит датчики 1 температуры рабочих стенок, первый алгебраиче- 10 симально допустимую. Повышение темпера- ский сумматор 2, задатчик 3 температу-туры медных стенок кристаллизатора в зоне

ры рабочих стенок, второй алгебраический сумматор 4, усилитель 5 мощности, исполнительный механизм 6, регулирующий расход металла из ковша.

В качестве датчиков температуры ра- 3:1 приводит к образованию на слитке пауко- бочих стенок кристаллизатора могут бытьобразных поверхностных трещин, снижаюиспользованы зачеканенные в стенку хро- мель-копелевые термопары, в качестве задат- чиков значения температуры алгебраических сумматоров и усилителя мощности - се- 20 ляется внедрение частиц меди размером рийные приборы такого же функциональ-12-19 мкм в поверхность непрерывного

ного назначения из приборного комплекса АКЭСР. В качестве исполнительного меее ниже заданного значения уровень металла вновь повышается.

Как показали исследования,в процессе непрерывной разливки наибольшая плотность теплового потока через стенки кристаллизатора наблюдается на горизонте на 5- 15 мм ниже мениска металла. На этом уровне температура рабочей стенки достигает максимальных значений и при определенных режимах разливки она превышает макмениска жидкого металла выше 210-230° С в условиях возрастания усилий вытягивания слитка из кристаллизатора свыше 3,5-10,5 т для слитков с соотношением сторон более

щих качество и выход годного металла. Причиной образования этих трещин явслитка в зоне мениска в результате повышенной диффузии, разогретой свыше 210-230° С меди в этих условиях. При этом технологический допустимый коэффициент трения между слитком и медными стенками кристаллизатора, равный 0,47- 0,55, возрастает, например, для слитка 280Х 1650 мм до 0,62-7 при сохранении рабочей скорости 0,8-0,9 м/Мин.

ханизма может быть использован серводвигатель, связанный со стопором промежуточного ковща.

Устройство работает следующим образом.

Датчики 1 температуры вырабатывают сигналы, которые суммируются в первом алгебраическом сумматоре 2. Сигнал с его выхода, равный полусумме входных сигналов, сравниваясь с сигналом задатчика 3 температуры рабочих стенок, проходит на выход второго алгебраического сумматора 4. Сигнал разности усиливается в усилителе 5 мощности и поступает на исполнительный механизм 6, управляющий регулирующим стопором.

Пример. На криволинейной МНЛЗ разливают сталь 2СП в медный кристаллизатор длиной 1200 мм, сечением 1550Х 250 мм со скоростью вытягивания заготовки 0,8 м/мин.

Датчики температуры, представляющие собой термопары медь - константан, причем медным электродом является рабочая стенка, установлены на глубине 5 мм от поверхности стенки, обращенной к вытягиваемому слитку, на уровне 0,1 м от верхней повыщения его расхода из ковша. Макси- кромки кристаллизатора. В какой-то моментмум теплоотвода при этом снова перемеИзбежать перегрева рабочих стенок в районе мениска можно путем изменения уровня металла, контролируя температуру рабочих стенок и сравнивая ее с заданным, значением. При превышении температуры стенок заданного значения следует понижать уровень металла, уменьшая его расход из ковща и прекращая, таким образом, контактирование расплава с перегретой поверхностью рабочей стенки. Максимум теплоотвода при этом перемещается ниже, где температура стенок начинает расти. В то же время температура стенок выше нового уровня металла быстро понижается за счет охладителя. Как только температура стенок опускается ниже заданного значения, уровень металла следует поднимать путем

времени температура стенок в месте установки термопар превышает 180°С. При этом температура рабочей поверхности стенки достигает 200°С. Дальнейшее повышение температуры поверхности стенки недопустимо. Сигнал с датчиков температуры, пройдя через блоки устройства, вызывает понижение уровня металла в кристаллизаторе путем уменьшения расхода его из ковша. Как только мениск металла опускается ниже уровня термопар температура стенок на этом уровне уменьшается. При уменьшении

симально допустимую. Повышение темпера- туры медных стенок кристаллизатора в зоне

ее ниже заданного значения уровень металла вновь повышается.

Как показали исследования,в процессе непрерывной разливки наибольшая плотность теплового потока через стенки кристаллизатора наблюдается на горизонте на 5- 15 мм ниже мениска металла. На этом уровне температура рабочей стенки достигает максимальных значений и при определенных режимах разливки она превышает мак симально допустимую. Повышение темпера- туры медных стенок кристаллизатора в зоне

3:1 приводит к образованию на слитке пауко- образных поверхностных трещин, снижаюмениска жидкого металла выше 210-230° С в условиях возрастания усилий вытягивания слитка из кристаллизатора свыше 3,5-10,5 т для слитков с соотношением сторон более

ляется внедрение частиц меди размером 12-19 мкм в поверхность непрерывного

щих качество и выход годного металла. Причиной образования этих трещин яв

повыщения его расхода из ковша. Макси- мум теплоотвода при этом снова перемеслитка в зоне мениска в результате повышенной диффузии, разогретой свыше 210-230° С меди в этих условиях. При этом технологический допустимый коэффициент трения между слитком и медными стенками кристаллизатора, равный 0,47- 0,55, возрастает, например, для слитка 280Х 1650 мм до 0,62-7 при сохранении рабочей скорости 0,8-0,9 м/Мин.

Избежать перегрева рабочих стенок в районе мениска можно путем изменения уровня металла, контролируя температуру рабочих стенок и сравнивая ее с заданным, значением. При превышении температуры стенок заданного значения следует понижать уровень металла, уменьшая его расход из ковща и прекращая, таким образом, контактирование расплава с перегретой поверхностью рабочей стенки. Максимум теплоотвода при этом перемещается ниже, где температура стенок начинает расти. В то же время температура стенок выше нового уровня металла быстро понижается за счет охладителя. Как только температура стенок опускается ниже заданного значения, уровень металла следует поднимать путем

щается в направлении к верхней кромке кристаллизатора. Температура стенок, остывших в такте понижения уровня, вновь начинает расти. Частота колебаний уровня при этом составляет 0,001-0,01 Гц, а амплитуда 0,05-0,3 м.

Техническое преимущество изобретения заключается в возможности стабилизации интенсивности теплообмена в кристаллизаторе на заданном уровне без снижения скорости разливки, что позволяет увеличить производительность разливки металла и повысить выход годного.

Формула изобретения

. Способ автоматического управления процессом непрерывной разливки металла, включающий регулирование уровня металла в кристаллизаторе изменением его расхода из ковша, отличающийся тем, что, с целью повышения производительности разливки ме- талла и увеличения выхода годного, дополнительно измеряют температуру рабочих стенок кристаллизатора на расстоянии, равном 0,5-0,2 высоты рабочих стенок ниже верхней кромки кристаллизатора, на глубине, равной О-0,15 толщины рабочей стенки от поверхности, обращенной к вытягиваемому слитку, сравнивают ее с заданной, и при понижении температуры стенок ниже заданной уровень металла в кристаллизаторе повышают, а при повышении - понижают до момента равенства температуры рабочих стенок кристаллизатора заданного значения.

2. Устройство автоматического управления процессом непрерывной разливки металла, содержащее датчики температуры рабочих стенок кристаллизатора, задатчик температуры, два алгебраических сумматора, причем выходы датчиков температуры соединены с входами первого алгебраического сумматора, выход которого соединен с входом алгебраического сумматора, второй вход которого соединен с выходом задатчика температуры, отличающееся тем, что, с целью повышения производительности разливки металла и увеличения выхода годного, оно снабжено усилителем мощности и исполнительным механизмом положения стопора в ковше, причем вход усилителя мощности соединен с выходом второго алгебраического сумматора, а выход - с входом исполнительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ управления процессом непрерывной разливки металлов и устройство для его осуществления | 1990 |

|

SU1697977A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| Способ автоматического регулирования охлаждения слитка на установке непрерывной разливки металла | 1976 |

|

SU593813A1 |

| Устройство автоматического управления порезом слитка на установке непрерывной разливки металла | 1980 |

|

SU942870A1 |

Изобретение относится к непрерывной разливке металлов. Цель изобретения - повышение производительности и увеличение выхода годного. В процессе разливки датчиками 1 измеряют температуру рабочих стенок кристаллизатора. Сигналы с датчиков 1 поступают на входы алгебраического сумматора 2, сигнал с выхода которого, равный полусумме входных сигналов, сравнивается с сигналом задатчика 3 на алгебраическом сумматоре 4. При понижении температуры стенок ниже заданной уровень металла в кристаллизаторе повышают, а при повышении - понижают с помош.ью исполнительного механизма 6 положения стопора. 2 с.п.ф-лы, 1 ил. сл to 00 4 о: сл 4

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического управления процессом непрерывной разливки металла | 1973 |

|

SU620331A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1984-12-25—Подача