ки сигналы с датчиков I температуры поступают на вход сумматоров 2 и 3, на выходе которых формируются сигна лы, пропорциональные разности температур первой и второй узких стенок, поступающие на вход сумматора 4, на выходе которого формируется управляющий сигнал на поворот стакана 7 в направлении уменьшения разности температуры, поступающий через уси.питель 5 на привод 6 исполнительного механизма поворота стакана. Сигналы с выходов сумматоров 2 и 3 поступают также на первые входы сумматоров 8 и 9, на вторые входы которых поступает сигнал от задатчика 10 максимально допустимого значения. В случае превьше- ния этого значения сигналы рассогласования с выходов сумматоров 8 и 9 поступают на вход блока 11 логического сложения и далее на вход блока 12 оповещения, которьш дает световой или звуковой сигнал на смену стакана.

1

Изобретение относится к металлургии, а именно к непрерьшной разливке металлов, и является усовершенствованием изобретения по авт. св. № 1271640

Целью изобретения является увели- чение выхода годного и производительности разливки.

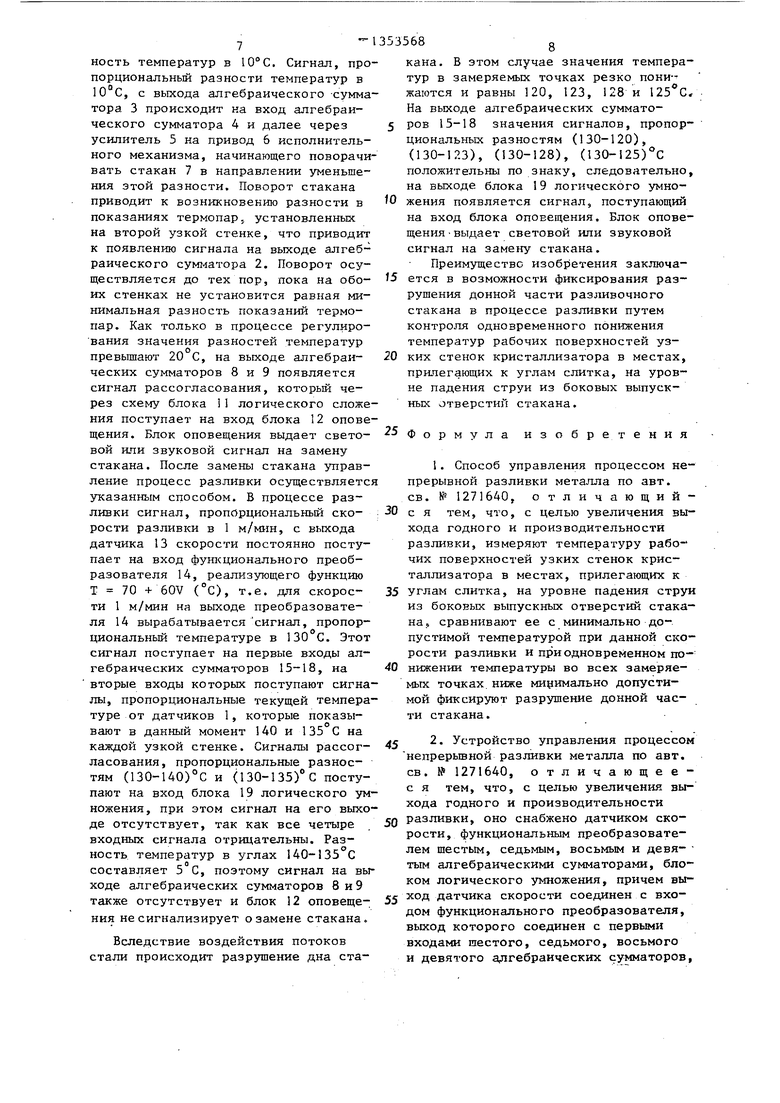

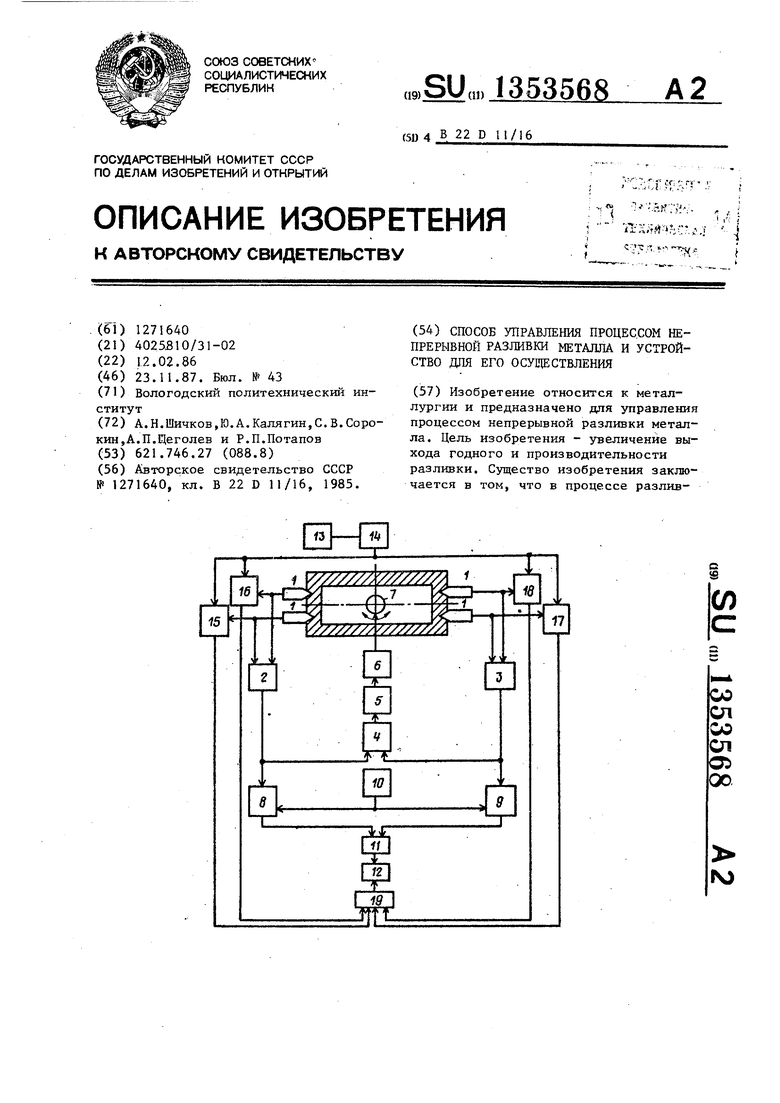

На чертеже приведена схема устройства, предназначенного для осуществления способа,

Устройство содержит датчики 1 температуры узких рабочий стенок кристаллизатора, первый алгебраический сумматор 2, второй алгебраический сумматор 3, третий алгебраический сумматор 4, усилитель 5, привод 6 исполнительного механизма, управляющего положением разливочного стакана 7, четвертьй алгебраический сумматор 8, пятый алгебраический сумматор 9, за- датчик 10 максимально допустимого значения, блок И логического сложения, блок 12 оповещения, датчик 13 скорости, функциональный преобразователь 14, шестой алгебраический сумма- тор 15, седьмой алгебраический сумма

353568

Кроме того, сигнал, пропорциональный скоро сти разливки, с выхода датчика 13 поступает на вход функционального преобразователя 14, в котором реа- Лизуется экспериментально полученная функция Т f (V). С выхода преобразователя 14 сигнал поступает на первые входы сумматоров 15, 16, 17, 18, на вторые входы которых поступают сигналы с датчиков 1. Сигналы рассогласования с выходов сумматоров 15, 16, 17, 18 поступают на вход блока 19 логического умножения, сигнал на выходе которого появляется лишь тогда, когда все выходные сигналы сумматоров 15, 16, 17, 18 положительны. Это происходит при одновременном понижении температуры во всех замеряемых точках ниже значения, вырабатьшаемого преобразователем 14. В этом случав блоком 12 оповещения выдается сигнал о необходимости замены стакана. 2 с.п. ф-лы. 1 ил.

тор 16, восьмой алгебраический сумматор 17, девятьш алгебраический сумма тор 18, блок логического умножения.

В качестве датчиков температурь: узких рабочих стенок кристаллизатора могут быть использованы зачеканенные в стенку хромель-копелевые термопары в качестве задатчика максимально допустимого значения, алгебраических сумматоров, блоков логического сложения и умножения, усилителя и функционального преобразователя - серийные приборы такого же функционального назначения из приборного комплекса АКЭСР, в качестве блока оповещения - световое табло или зуммер, в качестве датчика скорости - тахогенератор.

Устройство работает следующим образом.

Сигналы, снимаемые с датчиков 1 температуры, размещенных на первой и второй узких стенках кристаллизатора в местах, прилегающих к углам слитка на уровне падения струи из боковых выпускных отверстий сткана, поступа ют соответственно на входы алгебраических сумматоров 2 и 3, на выходе которых формируются сигналы, пропорциональные разностям температур первой и второй узких стенок кристаллизатора, поступающие на вход раического сумматора 4,,на выходе которого формируется управляющий сигнал на поворот стакана 7 в направлении уменьшения разностей температур, поступающий на вход усилителя 5 и далее на привод 6 исполнительного механизма.

Кроме того, эти сигналы, пропор- циональные разностям температур с выходов алгебраических сумматоров 2 и 3, поступают на первые входы алгебраических сумматоров 8 и 9, на вторы входы которых поступает сигнал от за датчика 10 максимально допустимого значения. В случае превышения максимально допустимого значения сигналы рассогласования с выходов этих алгебраических суммат оров поступают на вход блока 11 логического сложения и далее на вход блока 12 оповещения, который дает световой или звуковой сигнал на смену стакана при .наличии на входе блока I1 хотя бы одного сигнала рассогласования.

Одновременно сигнал, пропорцио-. нальньй скорости разливки и вырабатываемый датчиком 13, постоянно поступает на вход функционального преобразователя 15, в котором реализуется экспериментально получения функция Т f(V). С выхода преобразователя 14 сигнал поступает на первые входы алгебраических сумматоров 15- 18, на вторые входы которых поступают сигналы с датчиков 1 температуры. Сигналы рассогласования с выходов сумматоров 15-18 поступают на вход блока 19 логического умножения и далее на вход блока 12 оповещения, причем сигнал на выходе блока 19 логического умножения появляется лишь тогда, когда все выходные сигналы алгебраических сумматоров 15-18 положительны. Это происходит при одновременном понижении температуры во всех замеряемых точках ниже значения вырабатываемого преобразователем 14. В этом случае блоком 12 оповещения выдается сигнал о разрушении донной части стакана и необходимости его замены.

В процессе разливки в стакане возникают растягивающие напряжения.

535684

величина которых зависит от величины напора стали из промежуточного ковша, конфигурации дна стакана, направления и размеров боковых выпускных отверстий. Поэтому вследствие длительного воздействия потоков жидкой стали может произойти разрушение (отрьш) донной части. Это приводит к

10 резкому возрастанию интенсивности

центрального потока при одновременном ослаблении потоков, направленных к зеркалу металла, что уменьшает интенсивность перемешивания металла в

15 кристаллизаторе и ухудшает условия обогрева зеркала, при этом затрудняется вынос НВ из жидкой части слитка и ухудшаются условия работы шлако- образующей смеси. Вследствие этого

20 стакан при разрушении должен быть заменен.

Как .показали проведенные исследования тепловых процессов в кристалли- .заторе, рабочие стенки которого снаб25 жены медь-константановыми термопарами, при разрушении донной части стакана значения температур рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам

30 слитка, на уровне падения струи из боковых выпуск-ных отверстий стакана уменьшаются. Это происходит вследствие того, что резко ослабляется поток поступающего в кристаллизатор ме25 талла, направленный на узкие стенки из боковых выпускных отверстий, при одновременном возрастании центрального потока. Значения.же разностей температур в этом случае могут не изме40 няться или даже уменьшаются. Следовательно, при управлении по разности температур разрушение донной части стакана не будет зафиксировано.

В этих условиях зафиксировать раз45 рушение можно, если значения температур рабочих поверхностей и узких стенок кристаллизатора в местах, прилегающих к углам слитка, на уровне падения струи из боковых выпускных

5Q отверстий стакана сравнивать с минимально допустимой при данной скорости разливки температурой. Одновременное понижение температуры во всех замеряемых точках ниже минимально до55 ггустимой при постоянном уровне металла является показателем в отношении разрушения донной части стакана.

Сравнение необходимо проводить с минимально допустимой при данной скорости разливки температурой, так как экспериментальные исследования показывают, что температура рабочей стенки является функцией скорости и для каждой точки поверхности рабочей стенки определяется своей зависимостью. Для замеряемых точек в местах, прилегающих к углам слитка, на уровне падения струи из боковых выпускных отверстий стакана температура ра- tO ратуры по высоте рабочих стенок крис

бочей поверхности узких стенок кристаллизатора может быть представлена в виде

Т А + BV,

где V - скорость разливки, м/мин; А и В - постоянные коэффициенты, оп- ределяемые экспериментально.

Диапазон значений коэффициентов А и В при разливке различных сталей в заготовки различных сечений существенно изменяются. Экспериментально установлено, что при разливке низко- углероДистых сталей их значения изменяются в указанном в материале заяв- ки диапазоне. Но для каждой марки t стали А и В имеют свои конкретные значения. Так, например, при разливке стали 3СП в слитки сечением 0,25 1,29 м А 70°С, В бОЧ/м/мин.

Методика определения значений А и В проведена методами математической обработки результатов экспериментальных исследований и заключается в следующем.

1. Для экспериментально замеренных термодатчиками значений температуры стенок в указанных местах при различной скорости разливки наносят на координатную сетку совокупность значений

Tj f(V),

где V - скорость разливки, м/мин;

.Ti значения температуры стенок при скорости V, С.

2.Для совокупности эксперимен- тальньк точек Т; f(V) методом наименьших квадратов на ЭВМ определено уравнение прямой регрессии в виде

Т, А, ,Уиее доверительные интервалы, при степени надежности экспериментальных точек, равной 0,95.

3.Нижняя граница доверительного интервала Т А + BV взята в качестве минимально допустимой температуры для данной стали. Так как разливка производится обычно сериями из одной марки стали, то задание постоянных значений А и В, определенных по приведенной методике, не является препятствием для осуществления способа.

Поддержание постоянным уровням металла в кристаллизаторе является необходимым условием для осуществления способа, так как перемещение ; уровня изменяет распределение темпе5

0

0

5

0

5

0

5

таллизатора.

Таким образом, предлагаемое изобретение позволяет фиксировать разрушение донной части разливочного стакана в процессе разливки путем контроля одновременного понижения температур рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам слитка, на уровне падения струи из боковых выпускных отверстий стакана. Это, в свою очередь, является причиной увеличения выхода годного и производительности разливки.

Пример. На машине непрерывного литья заготовок разливают сталь марки ЗСП в медный кристаллизатор длиной 1200 мм в слитки сечением 0,25-1,29 м со скоростью 1 м/мин. Разлквку производят через глуходон- ный разливочный стакан с боковыми отверстиями, расположенными вдоль большой оси кристаллизатора, причем стакан установлен по центру, поперечного . сечения кристаллизатора. Датчики 1 температуры, представлящие собой естественные термопары медь-константан, причем медным электродом является рабочая стенка, установлены на глубине 5 мм от поверхностей, обращенных к вытягиваемому слитку, на узких стенках, в местах, прилегающих к углам слитка, на уровне 0,45 м от верхней

и показывают равную 145 и. В этом случае на выходе алгебраических сумматоров 2 и 3 отсутствуют сигналы, пропорцинальные разностям температур в местах установки термопар на каждой стенке, и коррекции положения стакана не производится. На задат 1ике 10 максимально допустимого значения установлено значение, пропорциональное разности температур в 20 С.

В какой-то момент времени вследствие размьша вьтускных отверстий, например на первой стенке, в местах установки термопар появляется разкромки кристаллизатора температуру, равную 145 С.

ность температур в 10°С. Сигнал, пропорциональный разности температур в 10 С, с выхода алгебраического -сумматора 3 происходит на вход алгебраического сумматора 4 и далее через усилитель 5 на привод 6 исполнительного механизма, начинающего поворачивать стакан 7 в направлении уменьшения этой разности. Поворот стакана приводит к возникновению разности в показаниях термопарj установленных на второй узкой стенке, что приводит к появлению сигнала на выходе алгебраического сум2-1атора 2, Поворот осуществляется до тех пор, пока на обоих стенках не установится равная минимальная разность показаний термопар. Как только в процессе регулирования значения разностей температур превьшают 20 С, на выходе алгебраи

ческих сумматоров 8 и 9 появляется сигнал рассогласования, который через схему блока 1 логического сложения поступает на вход блока 12 оповещения. Блок оповещения выдает свето- вой или звуковой сигнал на замену стакана. После замены стакана управление процесс разливки осуществляетс указанным способом. В процессе разливки сигнал, пропорциональный ско- рости разливки в 1 м/мин, с выхода датчика 13 скорости постоянно поступает на вход фугжционального преобразователя 14, реализующего функцию Т 70 + 60V (°С), т.е. для скорости 1 м/мин на выходе преобразователя 14 вырабатывается сигнал, пропорциональный температуре в 130 С. Этот сигнал поступает на первые входы алгебраических сумматоров 15-18, на вторые входы которых поступают сигна

лы, пропорциональные текущей температуре от датчиков 1, которые показывают в данный момент 140 и 135 С на каждой узкой стенке. Сигналы рассогласования, пропорциональные разностям (130-140)°С и (130-135)С поступают на вход блока 19 логического умножения, при этом сигнал на его выходе отсутствует, так как все четыре входных сигнала отрицательны. Разность температур в углах 140-135 С составляет 5 С, поэтому сигнал на выходе алгебраических сумматоров В и 9

1. Способ управления процессом непрерывной разливки мета-пша по авт. св. № 1271640, отличающий- с я тем, что, с целью увеличения выхода годного и производительности разливки, измеряют температуру рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к 35 углам слитка, на уровне падения струи из боковых выпускных отверстий стакана, сравнивают ее с минимально допустимой температурой при данной скорости разливки и при одновременном понижении температуры во всех замеряемых точках, ниже минимально допустимой фиксируют разрушение донной части стакана.

5 2. Устройство управления процессом непрерьшной разливки металла по авт. св. № 1271640, отличающее- с я тем, что, с целью увеличения выхода годного и производительности

5Q разливки, оно снабжено датчиком скорости, функциональным преобразователем шестым, седьмым, восьмым и девя- тым алгебраическими сумматорами, блоком логического умножения, причем вытакже отсутствует и блок 12 оповеще- 55 °Д скорости соединен с входом функционального преобразователя,

ния не сигнализирует о замене стакана. . ,

выход которого соединен с первыми

Вследствие воздействия потоков стали происходит разрушение дна стаФормула

кана. В этом случае значения температур в замеряемых точках резко понижаются и равны 120, 123, 128 и , На выходе алгебраических сумматоров 15-18 значения сигналов, пропорциональных разностям (130-120), (130-123), (130-128), (130-125)°С положительны по знаку, следовательно, на выходе блока 19 логического умножения появляется сигнал, поступающий на вход блока оповещения. Блок оповещения выдает световой или звуковой сигнал на замену стакана.

Преимущество изобретения заключается в возможности фиксирования разрушения донной части разливочного стакана в процессе разливки путем контроля одновременного понижения температур рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам слитка, на уровне падения струи из боковых выпускных отверстий стакана.

изобретения

Формула

1. Способ управления процессом непрерывной разливки мета-пша по авт. св. № 1271640, отличающий- с я тем, что, с целью увеличения выхода годного и производительности разливки, измеряют температуру рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам слитка, на уровне падения струи из боковых выпускных отверстий стакана, сравнивают ее с минимально допустимой температурой при данной скорости разливки и при одновременном понижении температуры во всех замеряемых точках, ниже минимально допустимой фиксируют разрушение донной части стакана.

2. Устройство управления процессом непрерьшной разливки металла по авт. св. № 1271640, отличающее- с я тем, что, с целью увеличения выхода годного и производительности

разливки, оно снабжено датчиком скорости, функциональным преобразователем шестым, седьмым, восьмым и девя- тым алгебраическими сумматорами, блоком логического умножения, причем вывходами шестого, седьмого, восьмого и девятого алгебраических сумматоров,

9135356810

вторые входы которых соединены с вы- ров соединены с входами блока логи- ходами датчиков температуры первой и ческого умножения, выход которого . второй yskHx стенок кристаллизатора, соединен с выходом блока оповеще- а выходь этих алгебраических суммато- g ния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металлов и устройство для его осуществления | 1990 |

|

SU1697977A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1988 |

|

SU1502178A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ прогнозирования прорывов металла в процессе непрерывной разливки | 1985 |

|

SU1279744A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

Изобретение относится к металлургии и предназначено для управления процессом непрерывной разливки металла. Цель изобретения - увеличение выхода годного и производительности разливки. Существо изобретения заключается в ток, что в процессе разлнв(Л со ел со ел о оо, го

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-23—Публикация

1986-02-12—Подача