(54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1988 |

|

SU1502178A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Способ прогнозирования прорывов металла в процессе непрерывной разливки | 1985 |

|

SU1279744A1 |

| Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья металла | 1983 |

|

SU1097442A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Устройство автоматического управления установкой непрерывной разливки металла | 1981 |

|

SU997965A1 |

| Устройство для автоматического управления режимом работы кристаллизатора | 1984 |

|

SU1214317A1 |

1

Изобретение относится к литейному производству, точнее к непрерывному литью металлов, и может быть использовано в системах управления установками непрерывной разливки металла.

Известно устройство управления процессом непрерывной разливки металла, состоящее из датчиков усилия вытягивания слитка из кристаллизатора, нормирующего преобразователя, передающего значения усилия вытягивания слитка на устройство сравнения задатчика заданной по технологии величины усилия вытягивания и задатчика скорости разливки, подключенного на вход электропривода тянущих клетей 1.

Однако устройство не учитывает фактическую температуру стенок кристаллизатора.

Наиболее близким по технической сущности и достигаемому результату является устройство управления процессом непрерывной разливки стали, состоящее из датчиков усилия вытягивания слитка из кристаллизатора, нормирующего преобразователя, задатчика максимального усилия вытягивания, алгебраического сумматора, блока одностороннего ограничения и задатчика скорости разливки, подключенного на вход электропривода тянущих клетей. В процессе разливки измеряемое датчиками усилие вытягивания слитка из кристаллизатора нормируется преобразователем и поступает на вход алгебраического сумматора, на другой вход которого подключен задатчик максимально допустимого по технологии усилия вытягивания слитка. Если в процессе разливки текущее значение усилия вытягивания слитка превыщает максимально допустимое по техfO нологии, на выходе алгебраического сумматора формируется сигнал, который проходит через блок одностороннего ограничения и поступает на вход электропривода тянущих клетей Навстречу сигналу от задатчика скорости разливки, уменьшая, таким образом,

15 скорость разливки до тех пор, пока усилие вытягивания не станет меньще или равным допустимому 2.

Недостатком известного устройства является то, что оно не учитывает температуру 20 рабочих стенок кристаллизатора, обращенных к вытягиваемому слитку.

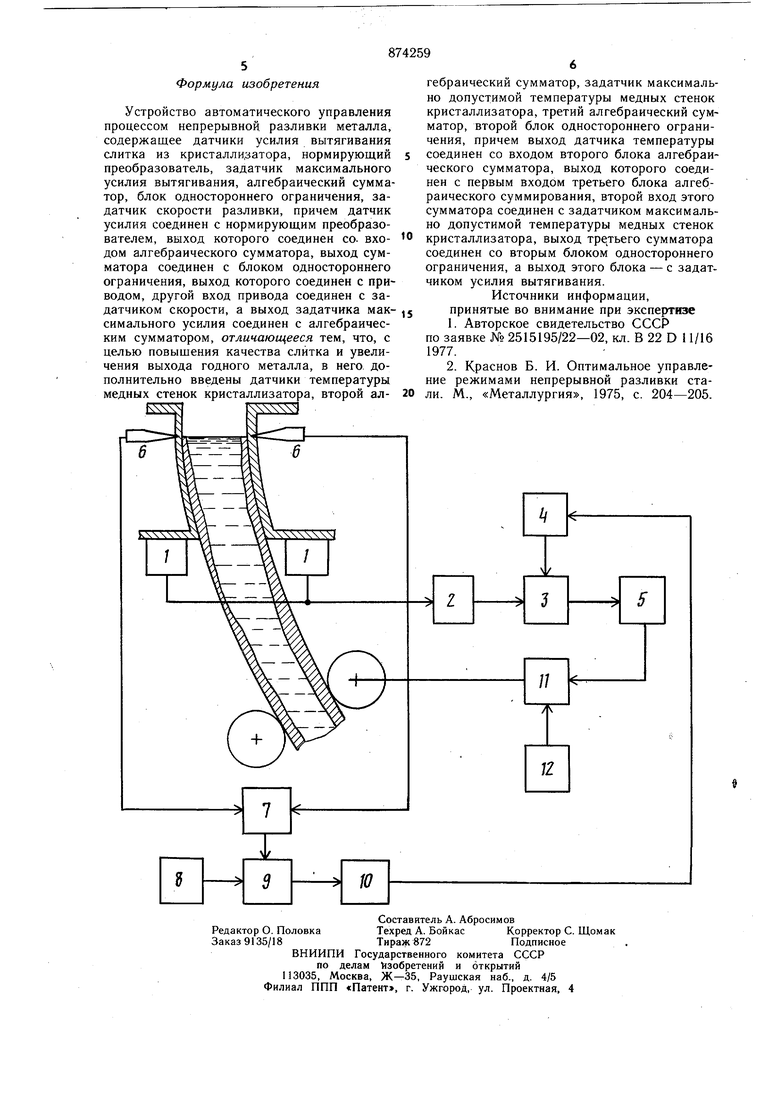

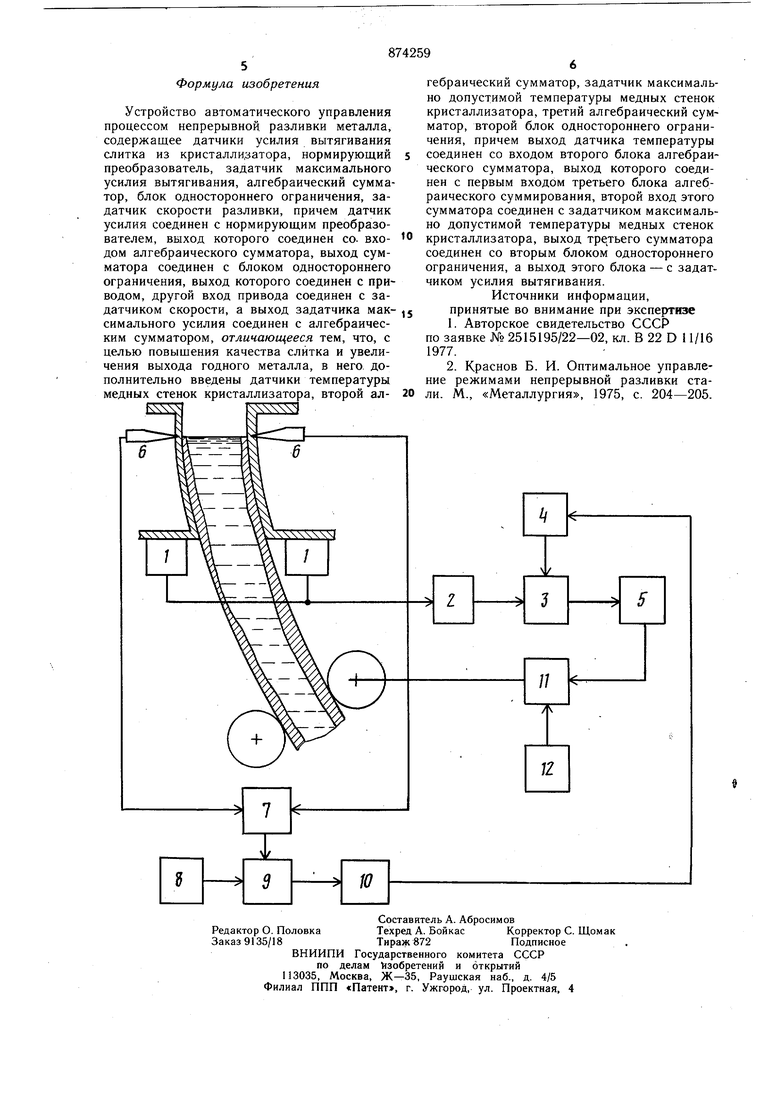

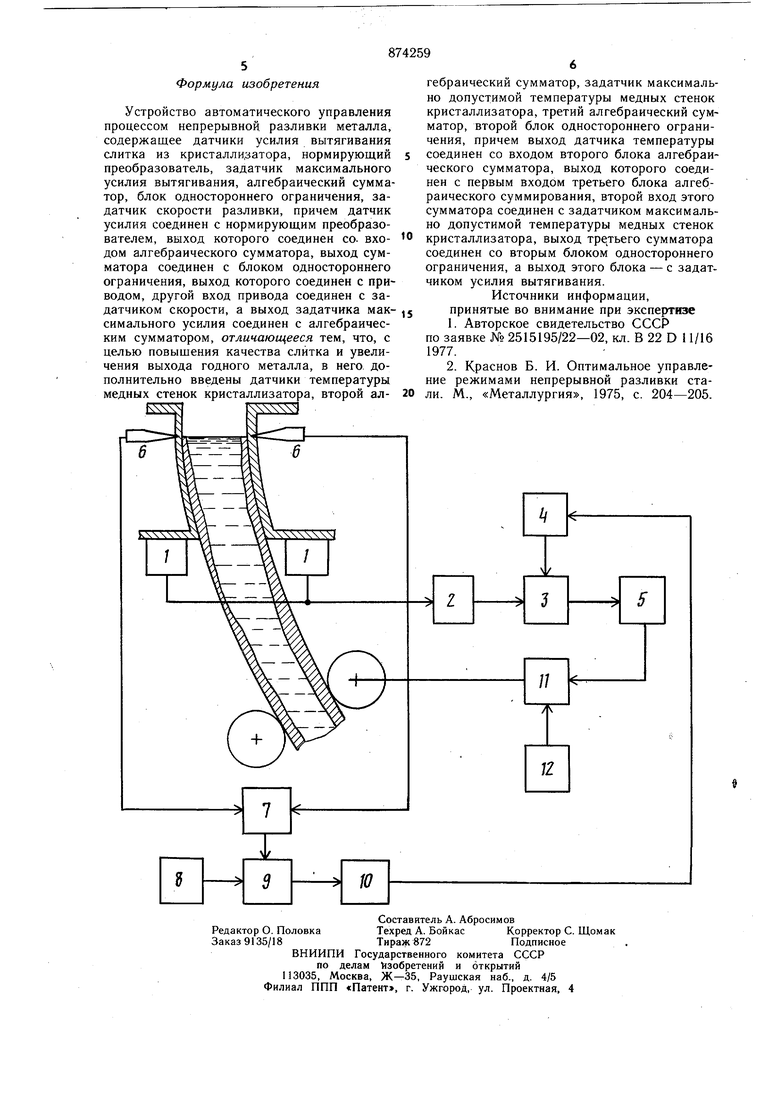

Между тем, как показали исследования на криволинейных МНЛЗ, повышение температуры медных стенок кристаллизатора в зоне мениска жидкого металла выше 210- 230° в условиях возрастания усилий вытягивания слитка из кристаллизатора свыше 8,5-10,5т для слитков с соотношением сторон .более 3:1 приводит к образованию на слитке паукообразных поверхностных трещин, снижаюш,их качество и выход годного металла. Причиной образования этих треШ.ИН является внедрение частиц меди размером 12-18 мкм в поверхность непрерывного слитка в зоне мениска в результате повышенной диффузии разогретой свыше 210-230 °С меди в этих условиях. При этом технологически допустимый коэффициент трения между слитком и медными стенками кристаллизатора, равный 0,47-0,55, возрастает, например, для слитка 250 1650 мм до 0,62-7 при сохранении рабочей скорости разливки 0,8-9 м/мин. Целью изобретения является повышение качества непрерывного слитка и увеличение выхода годного металла. Указанная цель достигается тем, что в известное устройство, содержащее датчики усилия вытягивания слитка из кристаллизатора, нормирующий преобразователь, задатчик максимального усилия вытягивания, алгебраический сумматор, блок одностороннего ограничения, задатчик скорости разливки, причем датчик усилия соединен с нормирующим преобравателем, выход которого соединен со входом алгебраического сумматора, выход сумматора соединен с блоком одностороннего ограничения, выход которого соединен с приводом, другой вход привода соединен с задатчиком скорости, а выход задатчика максимального усилия соединен с алгебраическим сумматором, дополнительно введены датчики температуры медных стенок кристаллизатора, второй алгебраический сумматор, задатчик максимально допустимой температуры медных стенок кристаллизатора, третий алгебраический сумматор, второй блок одностороннего ограничения, причем выход датчика температуры соединен со входом второго блока алгебраического сумматора, выход которого соединен с первым входом третьего блока алгебраического суммирования, второй вход этого сумматора соединен с задатчиком максимально допустимой температуры медных стенок кристаллизатора, выход третьего сумматора соединен со вторым блоком одностороннего ограничения, а выход этого блока - с задатчиком усилия вытягивания. В качестве датчиков температуры медных стенок кристаллизатора могут быть использованы зачеканенные в медную стенку медьконстантановые термопары, в качестве задатчиков значений и алгебраических сумматоров - серийные приборы такого же функционального назначения из приборного комплекса АКЭСР. Блок одностороннего ограничения реализует функцию и также имеется в составе приборного комплекса АКЭСР -блок БИП. На чертеже представлена схема устройства. Устройство содержит датчики 1 усилия вытягивания слитка из кристаллизатора, нормирующий преобразователь 2, алгебраический сумматор 3 максимально допустимого и текущего значения усилия вытягивания, задатчик 4 максимально допустимого значения усилия вытягивания, первый блок 5 одностороннего ограничения, датчики 6 температуры медных стенок кристаллизатора, второй алгебраический сумматор 7, задатчик 8 максимально допустимой температуры медных стенок кристаллизатора, третий алгебраический сумматор 9, второй блок одностороннего ограничения 10, электропривод 11 тянущих клетей, задатчик 12 скорости вытягивания. Устройство работает следующим образом. Сигнал от датчиков 1 усилия, нормированный в преобразователе 2, проходит на вход первого алгебраического сумматора 3, на выходе которого формируется разность максимально допустимого от задатчика 4 и текущего значения усилия вытягивания. Эта разность в случае превышения усилием вытягивания максимально задаваемого на задатчике 4 значения проходит через блок 5 одностороннего ограничения на вход электропривода 11 тянущих клетей, где снижает заданную задатчиком 12 скорость вытягивания до тех пор, пока текущее усилие вытягивания не станет меньше максимального. Одновременно сигнал от датчиков 6 температуры медных стенок кристаллизатора проходит на алгебраический сумматор 7 и да-, лее, сравниваясь с максимально допустимой температурой от задатчика 8, проходит на выход алгебраического сумматора 9 и, в случае превышения этой максимально допустимой температуры через блок 10 одностороннего ограничения поступает на задатчик 4, снижая тем самым уровень максимально допустимого значения усилия вытягивания слитка. В этом случае, если текущее значение усилия превышает новое значение максимально допустимого усилия вытягивания, сигнал с выхода блока 5 проходит на вход электропривода 11 тянущих клетей и вызывает снижение скорости разливки до уровня, обеспечивающего снижение текущего значения усилия вытягивания до уровня, определяемого новым значением на задатчик 4.

Авторы

Даты

1981-10-23—Публикация

1980-02-18—Подача