1

-(21) 4427209/02 (22) 17.05.88 (46) 15.01.91. Пюп. И° 2

(71)Казахский химико-технологический институт

(72)О.М.Тлеукулов, И.И.Еатькаев, А.А.Анарбаев и К.С.Сыдыков (53)-669.791.3(088.8)

(56) Патент США К° 2119231, кл. С 22 В 43/00, 1952.

(54) СПОСОБ ПЕРЕРАБОТКИ РТУТЬСОДЕР- ЖАШЕГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ (57) Изобретение относится к металлургии цветных металлов и может быть использовано при переработке ртутно- полиметаллического сыр ья-. Цель изобретения - повышение степени извлечения-ртути и удешевление процесса. Способ включает грануляцию и обжиг, проводимые в одну стадию при 800- 850°С в присутствии нефтяного промпродукта в количестве 35-40 мае.7 от исходного сырья. 1 з.п. ф-лы, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2350669C2 |

| Способ переработки серноколчеданного полиметаллического сырья и устройство для его осуществления | 1988 |

|

SU1629333A1 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| Способ переработки халькопиритсодержащих медных руд и концентратов | 1980 |

|

SU926045A1 |

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| Способ вакуумтермической переработки ртутно-сырьмяных руд и концентратов | 1971 |

|

SU364240A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| Способ переработки серноколчеданных полиметаллических руд | 1988 |

|

SU1629332A1 |

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

| Способ переработки сульфидных и смешанных молибденсодержащих концентратов | 2019 |

|

RU2703757C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке ртутно- полиметаллического сырья.

Цель изобретения - повышение степени извлечения ртути и удешевление процесса.

Способ иллюстрируется следующим примером.

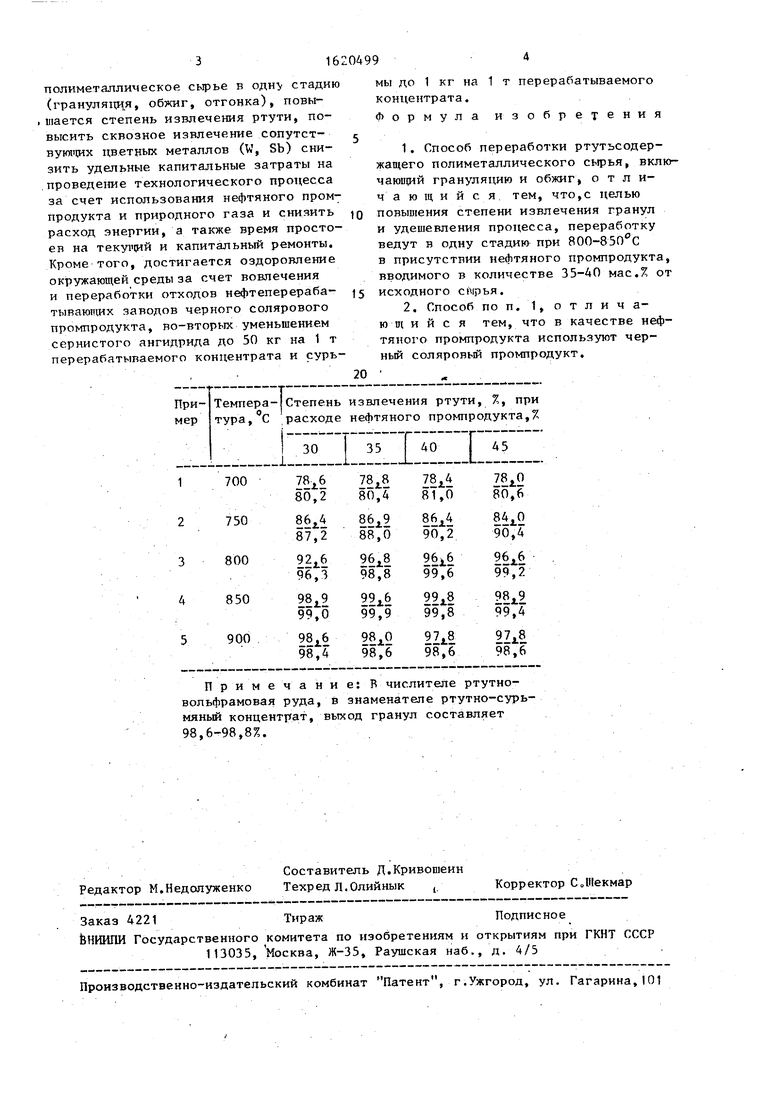

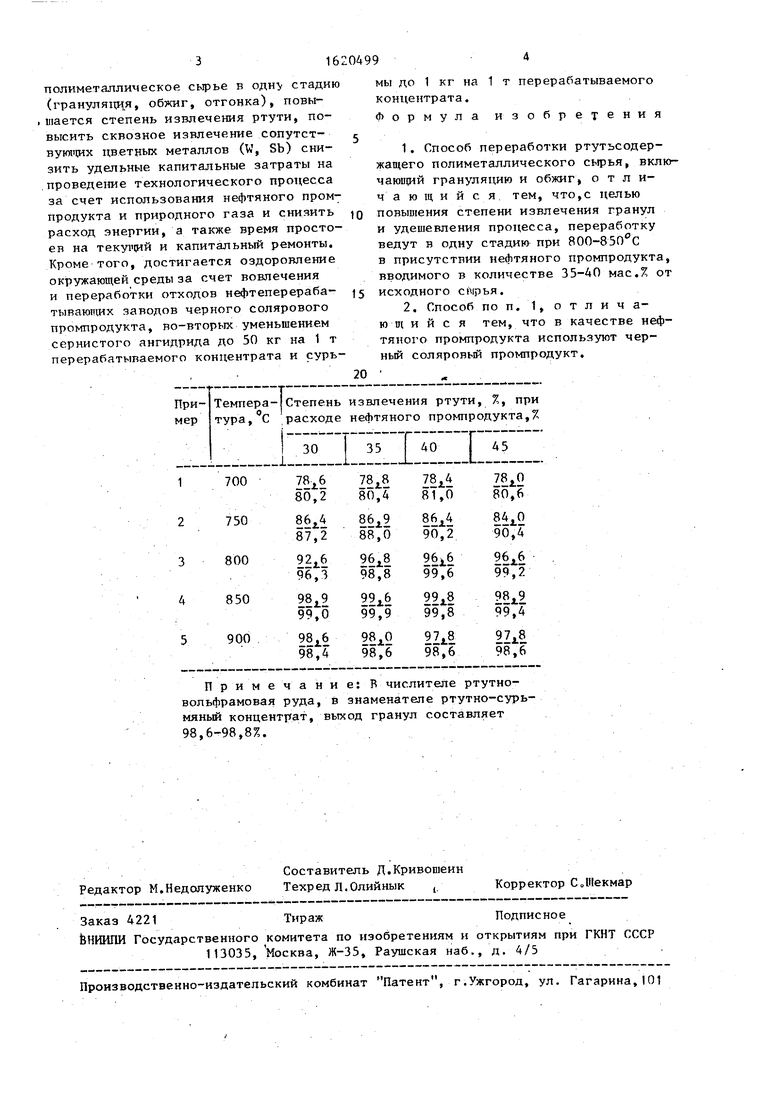

Исследования проведены с использованием ртутно-сурьмяного концентрата состава: Hg 1,567, Sb 10,4%, рудо- образующие минералы остальное, и ртут- но-вольфрамовой руды Hg 0,7%, W03 0,34%, рудообразующие минерапы остальное, и нефтяного промпродукта, содержащего С 80,2%, золы 6,2%, летучих веществ 10,6%, серы 1,4%, Н20 1,2%. В процессе обжига в состав шихты в первом случае вводится сульфат натрия 80%, а во втором 20% технической соды от массы сырья с целью последующего извлечения цветных металлов (Sb, W) из огарков. Количество обжигаемого сырья (концентрат, руда) во все.: опытах составляло 1000 г. Количество нефтяного промпродукта 30- 45% от массы сырья.

Результаты опытов представлены в таблице.

Из таблицы следует, что при 800- 850 С, расходе нефтяного промпродукта 35-40% от массы сырья (концентрат, руда) степень извлечения ртути составляет соответственно для руды 96,8-99,8%, для концентрата 99,6-99,9% против 92-96% в известном способе. Время нахождения шихты в зоне обжига 15-20 мин. При этом выход гранул 98,6-98,8% и составляло фракции 20-30 мм.

Таким образом, применение предложенного способа в сравнении с известным позволяет перерабатывать ртутноо к

полиметаллическое сырье в одну стадию (грануляция, обжиг, отгонка), повышается степень извлечения ртути, повысить сквозное извлечение сопутствующих цветных металлов (W, Sb) снизить удельные капитальные затраты на проведение технологического процесса за счет использования нефтяного пром- продукта и природного газа и снизить расход энергии, а также время простоев на теку1чий и капитальный ремонты. Кроме того, достигается оздоровление окружающей среды за счет вовлечения и переработки отходов нефтеперерабатывающих заводов черного солярового промпродукта, во-вторых уменьшением сернистого ангидрида до 50 кг на 1 т перерабатываемого концентрата и сурьПримечание: В числителе ртутно- вольфрамовая руда, в знаменателе ртутно-сурьмяный концентрат, выход гранул составляет 98,6-98,8%.

1 т перерабатываемого

изобретения

5

и удешевления процесса, переработку ведут в одну стадию при 800-850°С в присутствии нефтяного промпродукта, вводимого в количестве 35-40 мас.% от

ИСХОДНОГО .

Авторы

Даты

1991-01-15—Публикация

1988-05-17—Подача