Изобретение относится к производству высокоглииоземистых керамических изделий, характеризуемых повышенной устойчивостью к истиранию, используемых в различных отраслях промышленности для производства мелющих тел, футеровочного кирпича для шаровых мельниц, деталей для механических затворов, фильер для прядения, форсунок, сопел, конструкционных компонентов движущихся деталей, бандажей для волочильных машин и т.п.

Цель изобретения - повышение устойчивости керамических изделий к истиранию.

Изготовление, например, мелющих тел из высокоглиноземистой массы с

соотношением глинозем:глина 88:12 осуществляется следующим образом. Глинозем подвергают измельчению в шаровой мельнице при соотношении материал:шары:вода 1:2:1 до удельной поверхности не менее 7000 см /г, глину распускают (замачивают) в горячей воде и выдерживают в течение суток. Глинозем и глину совместно смешивают в шаровой мельнице в тече ние 4 ч, полученный шликер высушивают до влажности, необходимой для прессования изделий, и протирают через сито 09. Приготовление пресс- порошка может осуществляться и сушкой в распылительной сушилке. Из пресс-порошка, полученного любым из

О гС

Ю

00 Јь

316

описанных способов, формируют кера- мическне изделия методом квазнизо- статического прессования Величина удельного давления прессования кера- мических изделий составляет 100 МПа

Обжиг отпрессованных изделий осуществляется при температуре, превышающей нижний предел интервала спекшегося состояния материала не более чем на 10°С, без выдержки при этой температуре Охлаждение печи осуществляют со скоростью не менее 200°С/ч

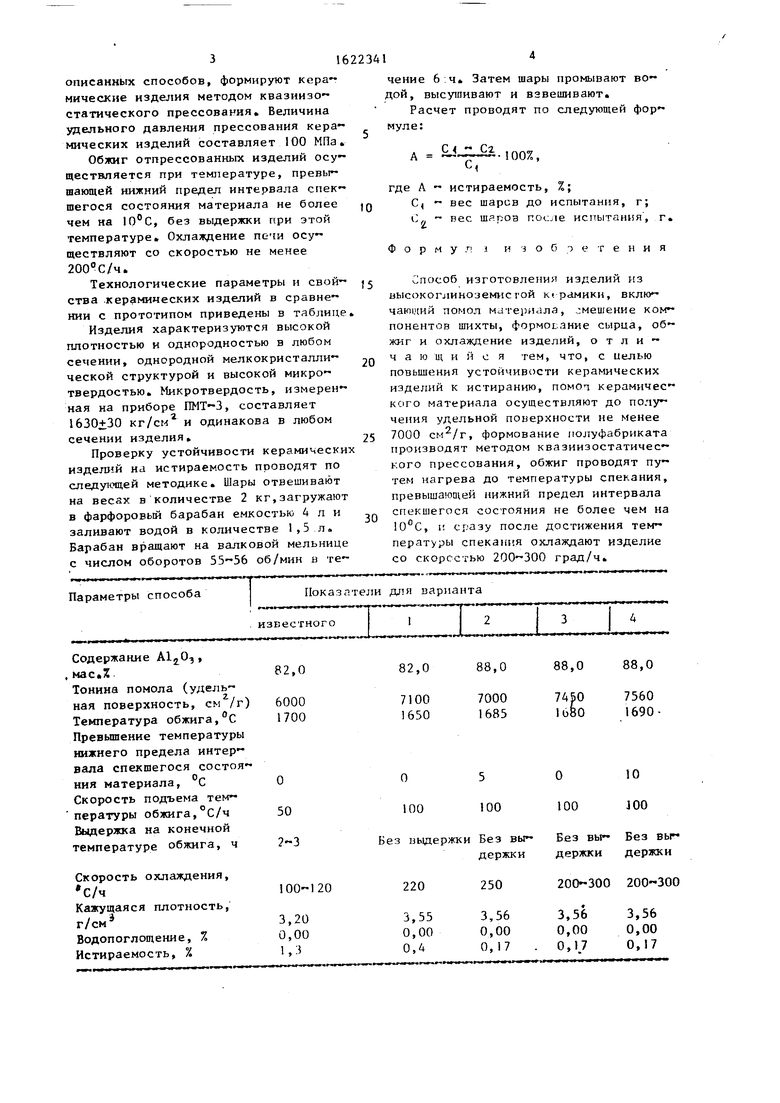

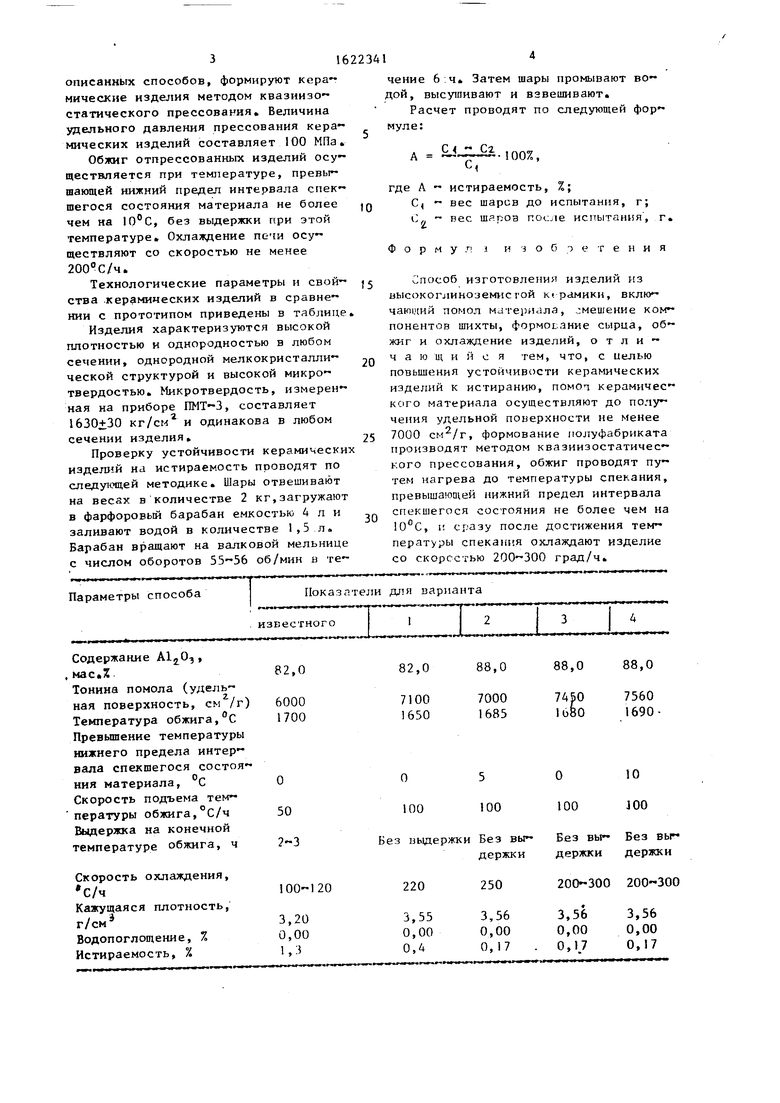

Технологические параметры и свойства керамических изделий в сравнении с прототипом приведены в таблице

Изделия характеризуются высокой плотностью и однородностью в любом сечении, однородной мелкокристаллической структурой и высокой микротвердостью. Микротвердость, измеренная на приборе ПМТ-3, составляет 1630+30 кг/см и одинакова в любом сечении изделия

Проверку устойчивости керамических изделий на истираемость пооводят по следующей методике. Шары отвешивают на весах в количестве 2 кг,загружают в фарфоровый барабан емкостью 4 л и заливают водой в количестве 1,5 л. Барабан вращают на валковой мельнице с числом оборотов 55-56 об/мин в те

14

чение 6 ч Затем шары промывают дой, высушивают и взвешивают.

Расчет проводят по следующей муле:

C Сг

100%,

где А - истираемость, %;

C - вес шаров до испытания, г; С - яес шяров после испытания, г.

Форму т, i и io бое гения

Способ изготовления изделий из высокоглиноземисгой к рамики, включающий помол материала, смешение компонентов шихты, формо1ание сырца, обжиг и охлаждение изделий, о т л и - ч а ю щ и и с я тем, что, с целью повышения устойчивости керамических изделий к истиранию, помет керамического материала осуществляют до получения удельной поверхности не менее 7000 см2/г, формование полуфабриката производят методом квазиизостатичес- юго прессования, обжиг проводят путем нагрева до температуры спекания, превышающей нижний предел интервала спекшегося состояния не более чем на 10 С, и сразу после достижения температуры спекания охлаждают изделие со скоростью 200-300 град/ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических мелющих тел из корундовой керамики | 1989 |

|

SU1648928A1 |

| Шихта для изготовления мелющих тел | 1976 |

|

SU607823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОЙ ВЫСОКОГЛИНОЗЕМИСТОЙ НАНОКЕРАМИКИ | 2007 |

|

RU2351571C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРНОЙ КЕРАМИКИ | 1991 |

|

RU2044717C1 |

| Шихта для изготовления мелющих тел | 1982 |

|

SU1047880A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2322422C2 |

Изобретение относится к способу изготовления высокоглиноземистых керамических изделий, характеризуемых повышенной устойчивостью к исти- ранию. С целью повышения устойчивое ти керамических изделий к истиранию осуществляют помол керамических ма териалов до получения удельной .по верхности не менее 7000 см2/г, оформляют полуфабрикат способом ква- зиизостатического прессования и про водят обжиг изделий при температуре, превышающей нижний предел интервала спекшегося состояния материала не более чем на 10°С без выдержки на этой температуре, а охлаждение проводят со скоростью 200-300 С/ч. Кажущаяся плотность материала 3,35- 3,56 г/см3, истираемость 0,17-0,4%. 1 табл. (Л

Содержание А1гОэ, мас.Х82,0

Тонина помола (удельная поверхность, см /г) 6000 Температура обжига,°С 1700 Превышение температуры нижнего предела интервала спекшегося состояния материала, °С О Скорость подъема температуры обжига,°С/ч 50 Выдержка на конечной емпературе обжига, ч 3

Скорость охлаждения,

С/ч100-120

Кажущаяся плотность,

,20

Водопоглощение, %0,00

стираемость, %1,5

88,0

7000 1685

88,0

7450 1ь80

88,0

7560 1690

5 100

О 100

10 JOO

ез иыдержки Без выдержки

220

3,55 0,00 0,4

250

3,56 0,00 О, 17

Без вы- Без выдержки держки

200-300 200-300

3,56 0,00 0,17

3,56 0,00 0,17

| Шихта для изготовления мелющих тел | 1978 |

|

SU740728A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-23—Публикация

1988-09-30—Подача