Изобретение относится к производ ству огнеупорных электроизоляционных материалов, применяемых в электронагревательных устройствах при температуре до 1200°С.

Цель изобретения - повышение текучести и кажущейся плотности после утряски.

Магнийсодержащее сырье плавят в электродуговой печи, охлаждают, перерабатывают на фракции fjO.O мм.

Затем порошок фракций OjAO-O.O мм кратковременно обрабатывают в высокочастотной, например, индукционной плазме при 000-6000°С.

Порошок фракции менее 0,04 мм тер- мообрабатывают в муфельной печи при 1100°С (коидуктивная сушка).

Оплавленные в высокочастотной плазме порошки приобретают более иэо- метричную форму и ровную поверхность, что позволяет достичь высокой текучести (до 0,7 г/с) и кажущейся плотности после утряски до 2,63 г/см3, что недостижимо другими способами.

Высокочастотная плазменная обработка фракций 0,0-0, мм, кроме сфероидизэиии частиц, позволяет удалять примесные соединения с поверхCDГО

со

ноет и частиц, тем самым улучшая электроизоляционные свойства готового продукта.

После обработки всех фракций гото- вят порошок следующего гранулометрического состава, мас.%:

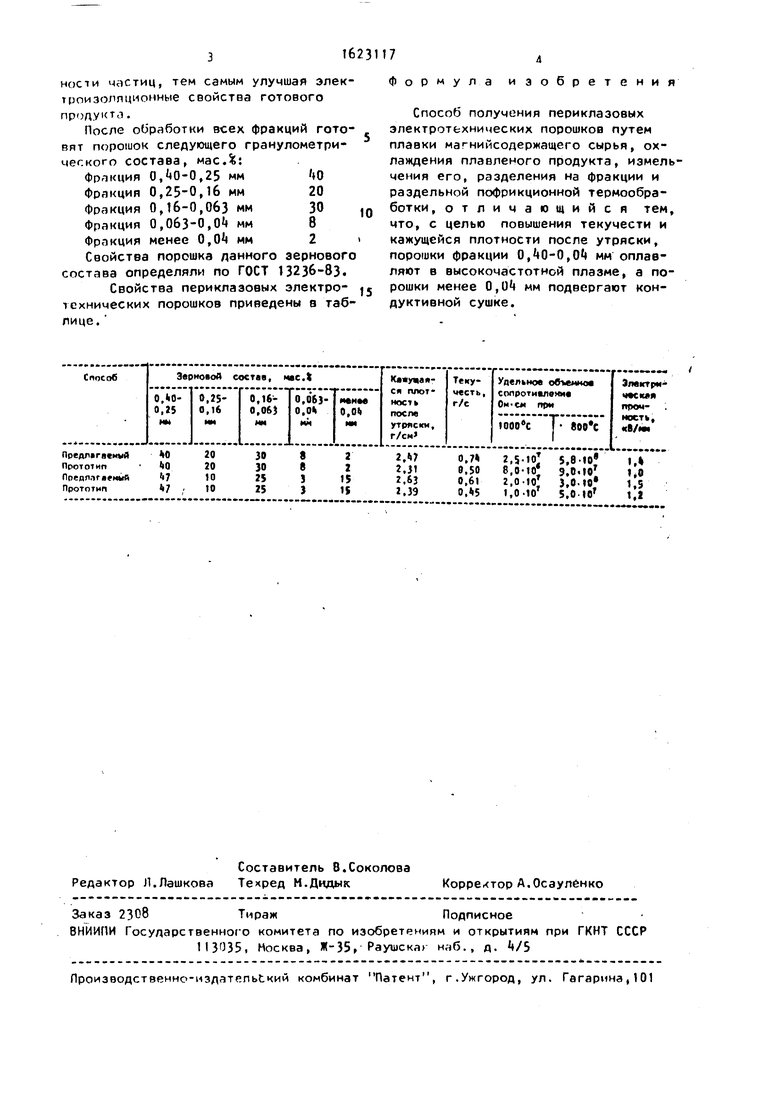

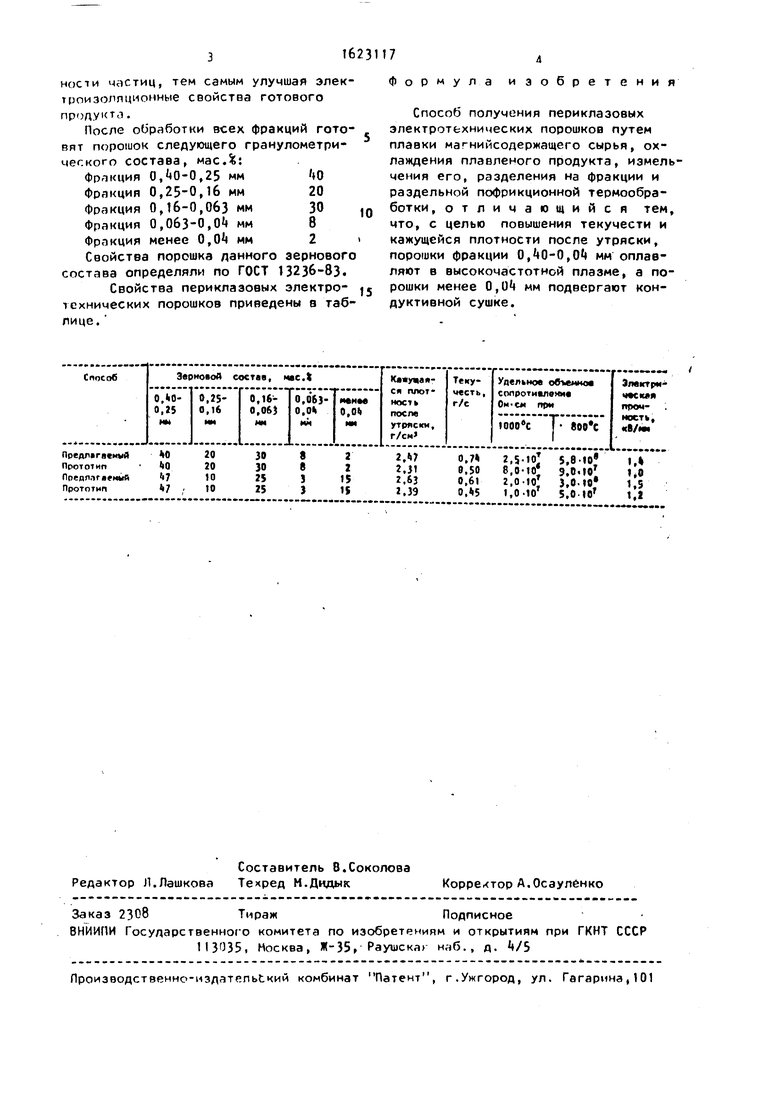

фракция 0, 40-0,25 мм Фракция 0,25-0,16 мм 20 Фракция 0,16-0,06} мм 30 Фракция 0,063-0,0 мм 8 Фракция менее 0, мм 2 Свойства порошка данного зернового состава определяли по ГОСТ 13236-83.

Свойства периклаэовых электро- технических порошков приведены в таблице.

Формула изобретения

Способ получения периклазовых электротехнических порошков путем плавки магнийсодержащего сырья, охлаждения плавленого продукта, измельчения его, разделения на фракции и раздельной пофрикционной термообработки, отличающийся тем, что, с целью повышения текучести и кажущейся плотности после утряски, порошки фракции 0,0-0,01 мм оплавляют в высокочастотной плазме, а порошки менее 0, мм подвергают кон- дуктивной сушке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2074149C1 |

| Способ получения периклазовых электротехнических порошков | 1986 |

|

SU1404498A1 |

| Способ получения мелкозернистого электротехнического порошка периклаза | 1990 |

|

SU1717589A1 |

| Способ получения огнеупорного электроизоляционного материала | 1988 |

|

SU1594909A1 |

| Электротехнический периклаз | 1982 |

|

SU1325574A1 |

| Шихта для получения электроизоляционного материала | 1989 |

|

SU1640944A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Электротехнический периклаз для набивки трубчатых электронагревателей | 1987 |

|

SU1424607A1 |

| Способ получения электроизоляционного материала | 1986 |

|

SU1421162A1 |

| Способ получения периклаза электротехнического | 1987 |

|

SU1498710A1 |

Изобретение относится к способам производства огнеупорных электроизо- ляционных материалов. Цель изобретения - повышение текучести и кажущейся плотности после утряски. Предлагаемый способ получения периклазовых электротехнических порошков включает плавление магнийсодержащего сырья в электродуговой печи, охлаждение и переработку на фракции. Порошок фр, к- ции 0,0 мм подвергают кондуктив- ной сушке. Порошок фракции 0,0 - 0,0 мм обрабатывают в высокочастотной плазме после утряски. После обработки фракций готовят порошок следующего грансостава, мас.%: фракция 0,0-0,25 мм 0; фракция 0,,1бмм 2G; фракция 0,16-0,063 мм 30; фракция 0,063-0, мм В; фракция менее 0, мм 2 (: 1|/д/, г: 1ича). д рр- зулътате кажущаяся плотность порошков составила 2,7-2,63 г/см3; текучесть 0,61-0,7 г/с; электрическая прочность 1,-1,5 кВ/мм; удельное объемное сопротивление при ЮОО°С 2,0-2,5 tO7 Ом-см, при 800°С 3,0 5,8- 10е Ом см. I табл. с Ј (Л

- /

| Способ получения электротехнического периклаза | 1983 |

|

SU1096219A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВОДЯНОЙ ЦЕПНОЙ ДВИГАТЕЛЬ | 1923 |

|

SU481A1 |

| Г В , 1982 | |||

| ( СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | |||

Авторы

Даты

1992-04-07—Публикация

1989-07-03—Подача