Изобретение относится к пихтам для получения керамических электроизоляционных материалов и может быть использовано в электротехнической промышленности в трубчатых электронагревателях (ТЭНах) малого диаметра (диаметр менее 10 мм).

Цепь изобретения - сокращение потерь готового продукта и расширение минерально-сырьевой базы при сохранения высоких физико-керамических свойств электроизоляционного материала.

В качестве тонкодисперсной добавки используют пыль газоочистки электроплавильного производства оксида маг- ния,включающую,мае .%: Мр,0 85,0-91,8;

СаО 0,91-1,34; SiOz 0,42-1,84; А1е03 0,32-2,44, Ке20э 0,04-0,14; п.п.п. 6,51-9,24.

Магнийсодержащее сырье (природный брусит или магнезит) плавят в электродуговой печи. Полученный блок плавленного оксида магния охлаждают, затем измельчают. Полученный порошок в количестве 97 мас.% смешивают с плавильной пылью в количестве 3,0 мас.%,уловленной циклоном при плавке. Перемешивание осуществляют в шаровой мельнице, термообработку ведут во вращающейся печи в среде атмосферного воздуха при температуре 800-1200°С в течение 2 ч. Затем из гооэ

Јъ О СО 4Ь 4

танлнвают образцы для определения свойств порошков.

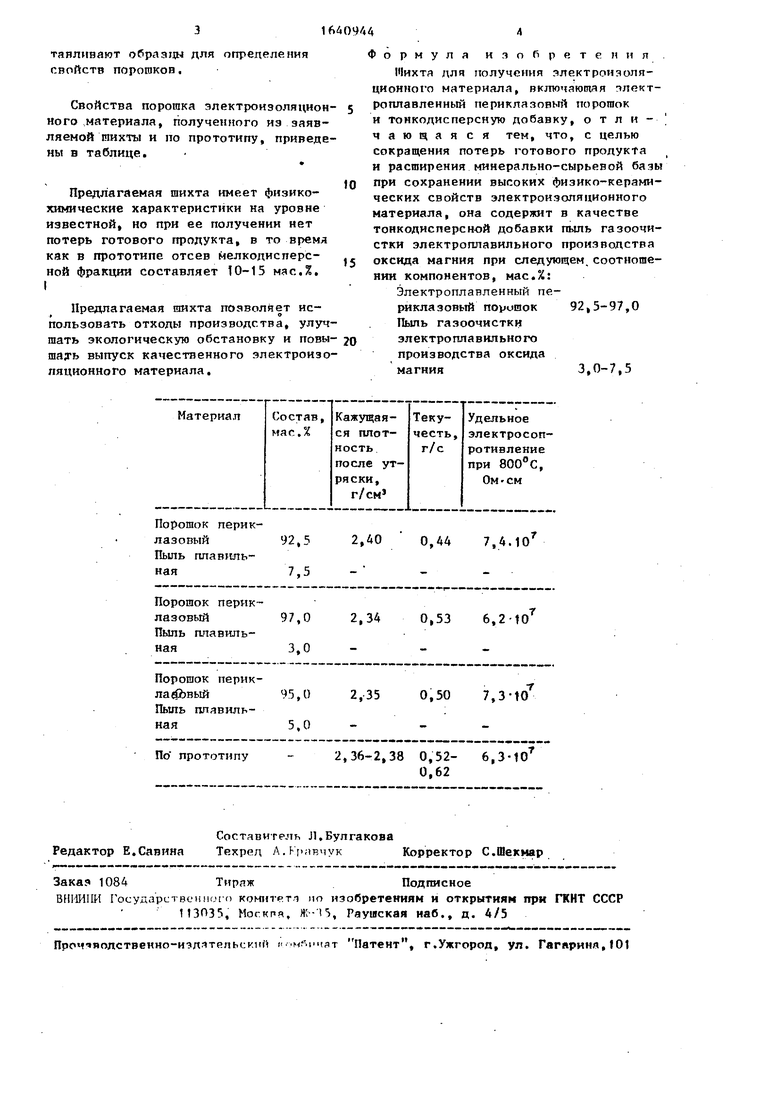

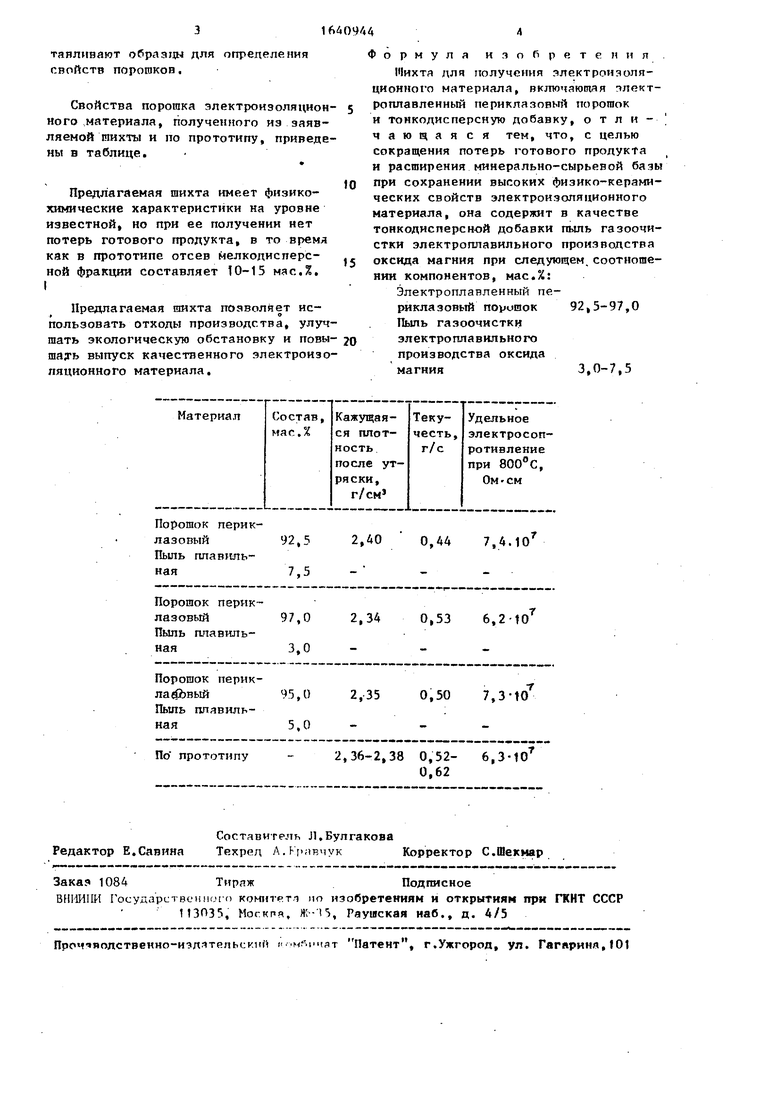

Свойства порошка электроизоляцион- ного материала, полученного из заявляемой шихты и по прототипу, приведены в таблице.

Предлагаемая шихта имеет физико- химические характеристики на уровне известной, но при ее получении нет потерь готового продукта, в то время как в прототипе отсев мелкодисперсной фракции составляет 10-15 мяс.%. I

Предлагаемая шихта позволяет использовать отходы производства, улучшать экологическую обстановку и повы- 20 шаль выпуск качественного электроизоляционного материала.

Формула изобретения

для получения электроизоляционного материала, включающая члект- роплавленный периклазовмй порошок и тонкодисперсную добавку, о т л и - чающаяся тем, что, с целью сокращения потерь готового продукта и расширения минерально-сырьевой базы при сохранении высоких физико-керамических свойств электроизоляционного материала, она содержит в качестве тоикодисперсной добавки пыль газоочистки электроплавильного производства оксида магния при следующем, соотношении компонентов, мас.%:

Электропланленный периклазовый поуишок 92,5-97,0

Пыль газоочистки

электроплавильного

производства оксида

магния3,0-7,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения плавленного оксида магния | 1989 |

|

SU1664768A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Способ получения электроизоляционного материала | 1987 |

|

SU1503248A1 |

| Шихта для изготовления керамических изделий | 1985 |

|

SU1301814A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2566156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1999 |

|

RU2155732C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2054394C1 |

Изобретение относится к шихтам для получения электроизоляционных материалов, используемых в электротехнической промышленности. Цель изобретения - сокращение потерь готового продукта н расширение минераль- но-сырьеврй базы при сохранении высоких физико-керамических свойств электроизоляционного материала. Шихта для получения электроизоляционного материала содержит, мас.%: электро- плавленный пернклаэовын порошок 92,5- 97,0; пыль газоочистки электроплавильного производства оксида магния 3,0-7,5. Кажущаяся плотность образцов 2,34-2,40 г/см3 , текучесть 0,4,4 - 0,53 г/с, удельное сопротивление при 800°С (6,-2-7,4)- К)7 Ом.см. Потери мелкодисперсной фракции отсутствуют, 1 табл. S /)

Материал Состав, Кажущая- Теку-Удельное

маг.% ся плот- честь,электросопность г/сротивление

после ут-при 800°С,

РЯСКИ,ОМ СМ

г/см1

Порошок периклазовый92,52,40 0,44 7.4.107

Пыль плавильная7,5

--..-.-,., ------....-.1в.в,в-.-.-,.

Порошок периклазовый 97,0 2,34 0,53 6,2-10Г Пыль плавильная3,0 Порошок периклаеСовый95,02,350,50 7,3 tO

Пыль плавильная5,0

По прототипу-2,36-2,38 0,52- 6,3-10Г

0,62

Составитель Л.Булгакова Редактор Е.Савина Техррд А.Ьровчук Корректор С.Шекмар

Заказ 1084 ТиражПодписное

ВНИИПИ Государственного КОМНТРТЧ по изобретениям и открытиям при ГКНТ СССР Н3035, МОГКРЧ, Ж-15, Раушская наб., д. 4/5

Проччяодственно-издятельекнГ мЛрчят Патент, г.Ужгород, ул. Гашриня, 101

| Способ получения электроизоляционного материала | 1987 |

|

SU1503248A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-07—Публикация

1989-04-04—Подача