(21)4677615/02

(22)10.03.89

(46) JO.01 .91 . Бюл. S1 4

(71)Государственный проектным и научно-исследовательский институт химического машиностроения

(72)А.К.Холденко и А.Г.Лнхобабин

(53)621.744.56(088.8)

(56)Авторское спидепчльство СССР f 990404, кл. В 22 С 13/08, 1980.

(54)СПОСОБ ПОЛУЧЕНИЯ ОГЛИВОК

(57)Изобретение относится к литейному производству, в частности к получению отливок Р обопочковых формах

с использованием опорного материала. Цель изобретения - сокращение времени охлаждения запитых оболочковых форм. Способ получения отлипок включает установку оболочковых форм в контейнер, уплотнение форм в контейнере опорным материалом, например металлической дробью. Новым является отделение опорного материала от залитых оболочковых форм до иыбишюй решетки при достижении температуры всей дроби, находящемся в контейнере, 120-220° С, чт-о сокращает время охлаждении залитых оболочковых форм. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для заливки оболочковых форм | 1980 |

|

SU990404A1 |

| Способ получения отливок в оболочковых формах | 1989 |

|

SU1673250A1 |

| Контейнер для заливки оболочковых форм | 1986 |

|

SU1426693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Способ литья в оболочковые формы из смесей на термореактивных связующих | 1982 |

|

SU1060306A1 |

| Способ определения оптимальной толщины стенки литейной формы | 1990 |

|

SU1836995A1 |

| КОНТЕЙНЕР ДЛЯ ЗАЛИВКИ ОБОЛОЧКОВЫХ ФОРМ | 1971 |

|

SU311697A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ формовки и нагрева в опоках многослойных оболочковых форм | 1983 |

|

SU1217558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

Изобретение относится к литейному производству и может быть использовано при производстве отливок в оболочковые формы с использованием спорного материала, например, металлической дроби.

Цель изобретения - сокращение времени нагрева металлической дроби и охлаждения залитых оболочковых форм

Указанная цель достигается тем, что от залитых оболочковых форм металлическая дробь (опорный материал) отделяется в момент достижения средней температуры всей, паход щей- ся в контейнере дроби - 120-220 С

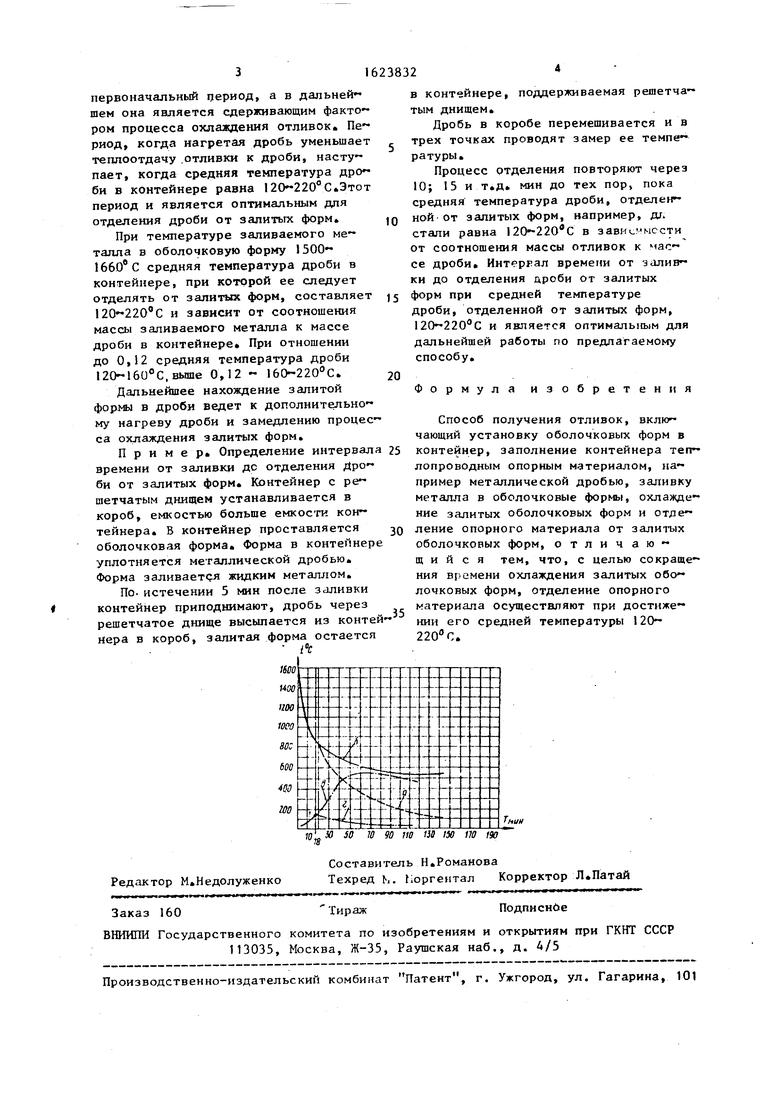

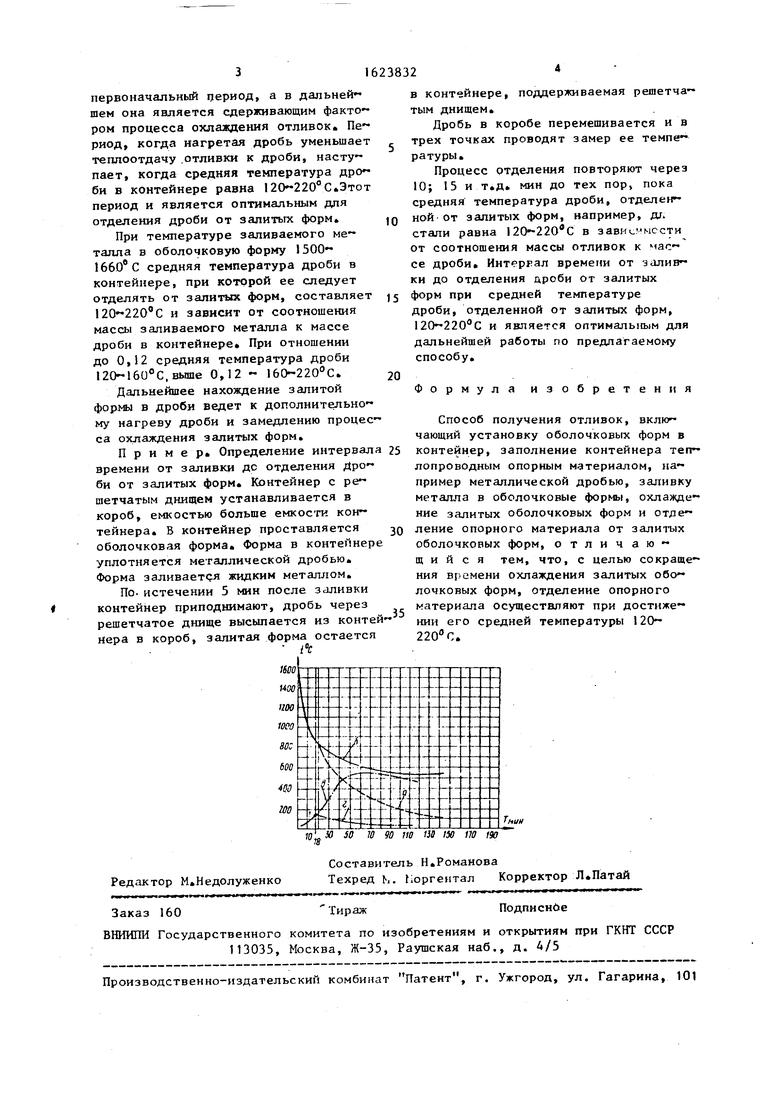

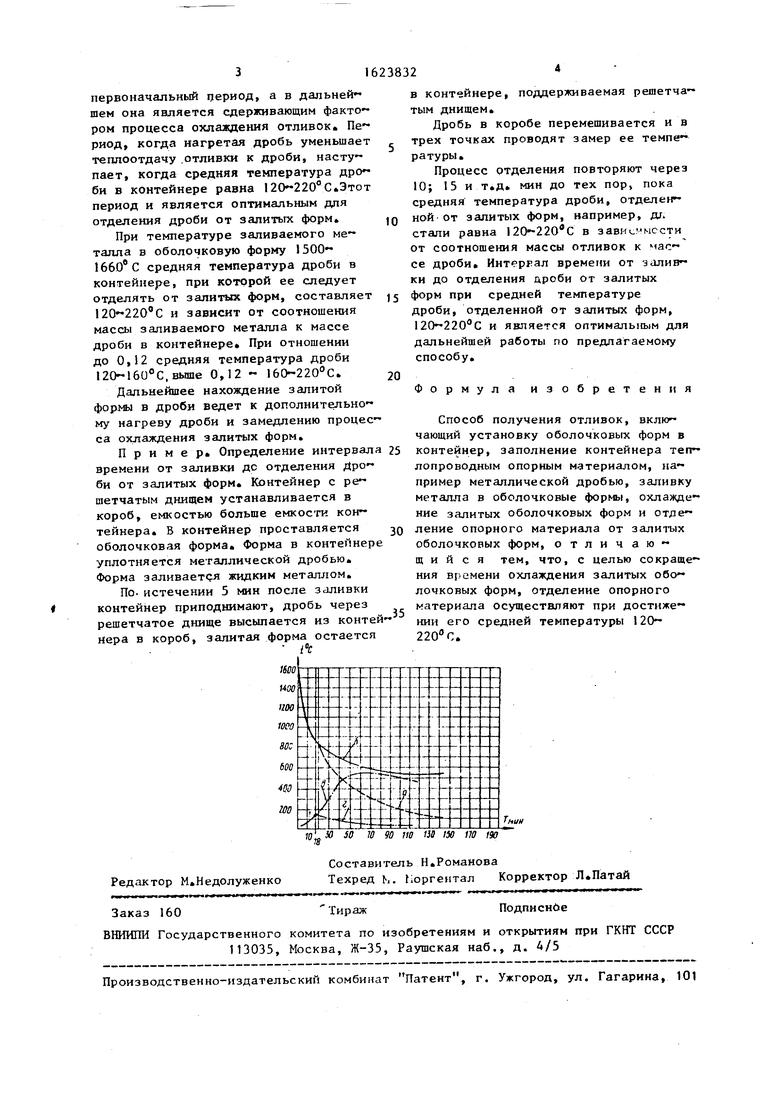

На чертеже приведены графики скорости охлаждения отливок и нагрева дроби в зависимости от времени пребывания залитых форм в опорном материале при сохранении качества от ливок (график построен по результа

там проведенных опытов), где а - кривая охлаждения отливок после отделения дроби от залитых форм; б - кривая охлаждения отливок, находящихся в дроби до выбивного устройства; в - кривая нагрева и охлаждения дроби при остывании отливок в дроби (по средней температуре); г - кривая охлаждения дроби после отделения ее от залитых форм; точка I - номинальная средняя температура дро- бИ| при которой следует отделять дробь от запитых форм

Из диаграммы видно, что залитая форма, уплотненная в контейнере дробью, в первоначальный период интенсивно отдает температуру дроби,а затем окруженная нагретой дробью резко снижает скорость охлаждения,т.е.дробь оказывает положительный эффект на охлаждение залитых форм только в

О5 ГС

со

30

го

to

первоначальный период, а в дальней шем она является сдерживающим фактором процесса охлаждения отливок. Период, когда нагретая дробь уменьшает теплоотдачу отливки к дроби, наступает, когда средняя температура дроби в контейнере равна 120-220°С.Этот период и является оптимальным для отделения дроби от залитых форм.

При температуре заливаемого металла в оболочковую форму 1500- 1660е С средняя температура дроби в контейнере, при которой ее следует отделять от залитых форм, составляет 120-220°С и зависит от соотношения массы заливаемого металла к массе дроби в контейнере. При отношении до 0,12 средняя температура дроби 120-160°С.выше 0,12 - 160-220°С.

Дальнейшее нахождение залитой формы в дроби ведет к дополнительному нагреву дроби и замедлению процесса охлаждения залитых форм.

Пример. Определение интервал времени от заливки дс отделения Дроби от залитых форм. Контейнер с решетчатым днищем устанавливается в короб, емкостью больше емкости контейнера. В контейнер проставляется оболочковая форма. Форма в контейнер уплотняется металлической дробью. Форма заливается жидким металлом.

По- истечении 5 мин после заливки контейнер приподнимают, дробь через решетчатое днище высылается из контенера в короб, залитая форма остается

л

J0L ДО SO W 90 110 НО IX ПО 190

и

Редактор М.Недолуженко

Составитель Н.Романова

Техред Ь. Ьоргеитал Корректор Л.Патай

Заказ 160

Тираж

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

в контейнере, поддерживаемая решетчатым днищем.

Дробь в коробе перемешивается и в трех точках проводят замер ее температуры.

Процесс отделения повторяют через 10; 15 и т.д. мин до тех пор, пока средняя температура дроби, отделенной от залитых форм, например, дл стали равна 120-220°С в от соотношения массы отливок к массе дроби времени от заливки до отделения дроби от залитых форм при средней температуре дроби, отделенной от залитых форм, 120-220°С и является оптимальным для дальнейшей работы по предлагаемому способу.

Формула изобретения

Способ получения отливок, включающий установку оболочковых форм в контейнер, заполнение контейнера теплопроводным опорным материалом, например металлической дробью, заливку металла в оболочковые формы, охлаждение залитых оболочковых форм и отделение опорного материала от залитых оболочковых форм, отличающийся тем, что, с целью сокращения времени охлаждения залитых оболочковых форм, отделение опорного материала осуществляют при достижении его средней температуры 120- 220°С.

Подписное

Авторы

Даты

1991-01-30—Публикация

1989-03-10—Подача