Изобретение относится к литейному производству и может быть использовано для изготовления отливок литьем в оболочковые формы.

Цель изобретения - повышение экологической безопасности процесса и упрощение процессов выбивки и отделения отливок от формовочной смеси и опорного материала за счет термического разупрочнения оболочки, а также повышение качества стальных тонкостенных отливок и отливок из низкотемпературных сплавов.

Способ включает изготовление оболочек и формовку их в опорном материале, заливку и охлаждение форм, кристаллизацию отливки, выбивку и разделение отливки, формовочной смеси и опорного материала. В течение заливки и охлаждения форм и кристаллизации отливки через опорный материал пропускают воздух с удельным расходом не менее 0,2 м /мин на 1 кг формовочного материала. Воздух также можно обогащать кислородом.

П р и м е р 1. Оболочковые формы изготавливают из песчано-смоляной смеси, содержащей 95% кварцевого песка К0164 и 5% связующего СФП 011 Л. Масса оболочки 1,2 кг. Оболочки помещают в контейнер и засыпают чугунной дробью; 3...8 мм.

Отливают плоские отливки массой 3,8 кг, толщиной стенки 30 мм из чугуна СЧ 20. Температура заливаемого металла 1620К. Температуру отливок измеряют хро- мель-алюмелиевыми термопарами и многоточечным потенциометром. Оболочки выдерживают до 923К. В течение охлаждения и кристаллизации отливки через опорный слой пропускают атмосферный воздух.

Выделения в окружающую среду уменьшились (оболочка разупрочнилась в пределах 50%.

П р и м е р 2. Условия проведения аналогичные примеру 1. Через опорный материал пропускают атмосферный воздух с расходом 0,2 мэ/мин на 1 кг формовочной

сл

с

смеси. После выбивки визуально осматривают отливки. Качество отливок удовлетво- рительное, разупрочнение формы практически полное, выделение фенола в окружающую среду не более 20% от выде- ляющегося фенола.

П р и м е р 3. Условия проведения аналогичные примеру 1. Пропускаемый через опорный материал воздух обогащают кислородом до содержания 40%. Качество по- верхности отливок хорошее вследствие уменьшения науглероживания продуктами деструкции полимерного связующего.

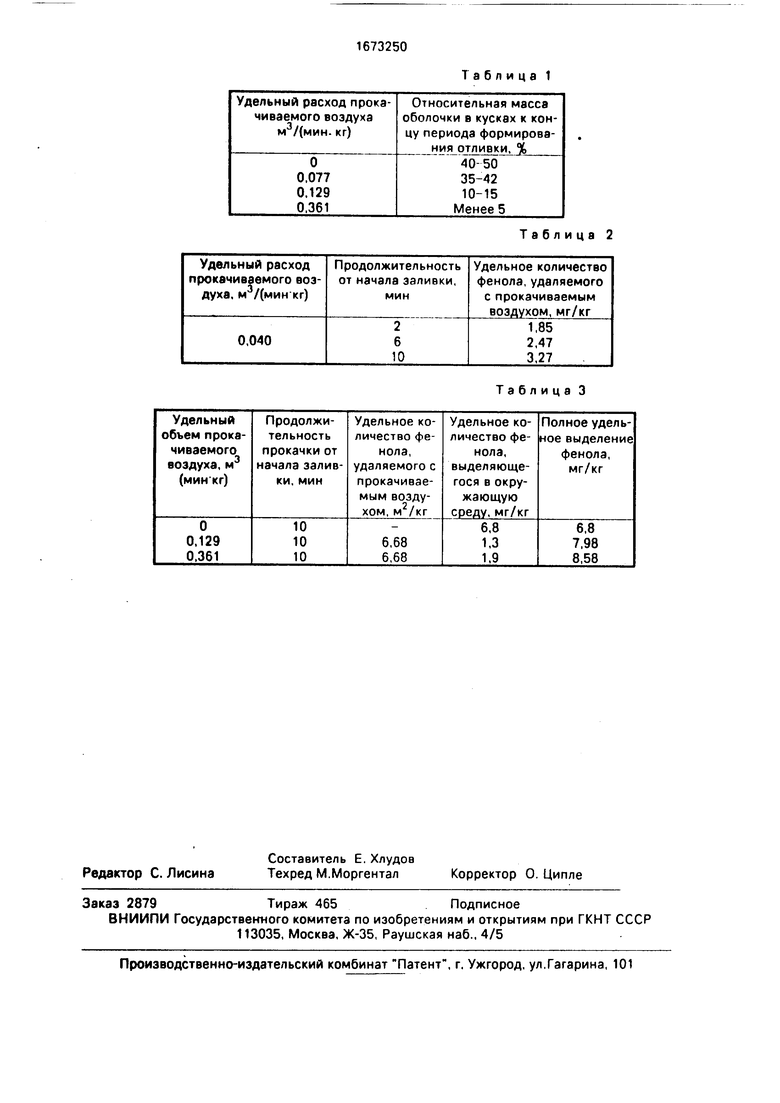

Результаты опытов по оценке термического разупрочнения оболочковых форм и выбиваемости приведены в табл. 1.

Разупрочнение форм оценивают по относительной массе оболочки, оставшейся после формирования отливки.

Анализ данных из табл.1 показывает, что при прокачивании атмосферного воздуха через опорный слой существенно уменьшается относительная масса оболочки в кусках, а при прокачке более 0,3 м3/мин воздуха на 1 кг массы оболочки происходит практически полное разупрочнение песча- но-смоляной смеси: относительная масса в кусках менее 5%.

В указанных примерах фиксируют также изменение во времени содержания газо- образных вредностей в воздухе, просасываемом через опорный слой.

Результаты экспериментов приведены в табл.2.

Удельные показатели здесь и далее да- ны на единицу массы оболочковой формы.

Анализ табл.2 показывает, что наиболее эффективен процесс удаления газообразных вредностей на начальном этапе процесса формирования отливки: отвода теплоты перегрева, затвердевания и начальной части стадии охлаждения твердой отливки.

В ряде экспериментов оценивали также эффективность прокачивания воздуха через опорный слой, как способа повышения эко- логической состоятельности технологии литья в оболочковые формы из песчано-смо- ляной смеси.

Результаты экспериментов приведены в табл.3.

Анализ табличных данных показывает, что прокачивание через опорный слой воздуха с удельным расходом от 0.129 до 0,361 м3/(мин.кг) обеспечивает удаление фенола соответственно на 84 и 78%.

Осмотр отливок, полученных при выполнении указанных экспериментов, показывает что отливки имеют хорошее

качество, а отработанные оболочковые формы практически полностью переходят в сыпучее состояние.

Дополнительным вариантом предлагаемого способа является обогащение прокачиваемого воздуха кислородом. Согласно экспериментальным данным в атмосфере кислорода смоляное связующее оболочковых форм полностью переходит в летучие продукты, а в нейтральной атмосфере - только 25%, остальные 75% массы образуют устойчивый твердый остаток. По другим данным можно сделать вывод, что в воздухе, обогащенном кислородом, обычном воздухе и в собственной атмосфере (атмосфере, образующейся в оболочковой форме в естественных условиях) разупрочнение составляет 34,8 и 5% соответственно.

Использование изобретения позволяет сократить выделение вредных веществ (в частности, фенола) в атмосферу цеха, что повышает экологическую безопасность процесса.

Более полное термическое разупрочнение оболочки позволяет упростить процессы выбивки и разделение отливки, формовочной смеси и опорного наполнителя, а также сократить энергозатраты на эти процессы. Кроме того, повышается качество отливок, особенно стальных или их низкотемпературных сплавов.

Формула изобретения

1. Способ получения отливок в оболочковых формах, включающий формовку оболочек в сыпучем опорном материале, заливку и охлаждение формы и кристаллизацию залитой отливки, выбивку и разделение отливок опорного материала и формовочного материала, отличающий- с я тем, что, с целью повышения экологической безопасности процесса и упрощения процессов выбивки и отделения отливок от формовочной смеси и опорного материала за счет термического разупрочнения оболочки, в течение заливки и охлаждения форм и кристаллизации отливки через опорный материал пропускают воздух.

2.-Способ по п. 1,отличающийся тем, что удельный расход воздуха составляет не менее 0,2 м /мин на 1 кг материала оболочковых форм.

3. Способ по п. 1,отличающийся тем, что, с целью повышения качества стальных тонкостенных отливок и отливок из низ- котемпературных сплавов, воздух перед пропусканием через опорный материал обогащают кислородом.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ получения высококачественных отливок из серого чугуна | 2019 |

|

RU2742544C1 |

| Способ изготовления отливок литьем по выплавляемым моделям | 1982 |

|

SU1026950A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА И СОСТАВОВ ТОКСИЧНЫХ ГАЗОВЫДЕЛЕНИЙ | 2010 |

|

RU2455109C2 |

| Способ литья в оболочковые формы из смесей на термореактивных связующих | 1982 |

|

SU1060306A1 |

| Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям | 1981 |

|

SU996064A1 |

| Способ получения отливок в оболочковых формах | 1982 |

|

SU1017431A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления отливок литьем в оболочковые формы. Цель изобретения - повышение экологической безопасности процесса, упрощение процессов выбивки и отделения отливки от формовочной смеси и опорного материала. Через опорный материал в процессе заливки, охлаждения форм и кристаллизации отливки пропускают воздух с удельным расходом не менее 0,2 м3/мин . кг. Воздух предварительно обогащают кислородом. 2 з.п. ф-лы, 3 табл.

Таблица 2

Таблица 3

| Способ изготовления стальных отливок | 1978 |

|

SU710780A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-30—Публикация

1989-07-26—Подача