(54) КОНТЕЙНЕР ДЛЯ ЗАЛИВКИ ОБОЛОЧКОВЫХ 1 Изобретение относится к литейному производству и может применяться при производстве отливок в оболочковых формах, а также по газифицируемым моделям. Известен контейнер для упрочнения оболочковых форм сыпучим материалом, состоящий из сплошного короба стациона1 ных упоров и съемных сплошных перегородок tlj . Однако после снятия перегородок для ликвидации прорыва формы необходимо дробь уплотнять в контейнере вибрацией, дробь осаждается примерно на 1/3 контейнера и требуется досыпка. Недостатком известного контейнера является также большой грузооборот дроби, так как дробь невозможно отделить от залитой формы после кристаллизашш металла. Дробь вместе с залитой фор/той иа контейнера вьюаливается на выбивную решетку, где происходит разделение дроби от залитых форм. При этом наблкщаео ся большой расход дроби. Кроме того.

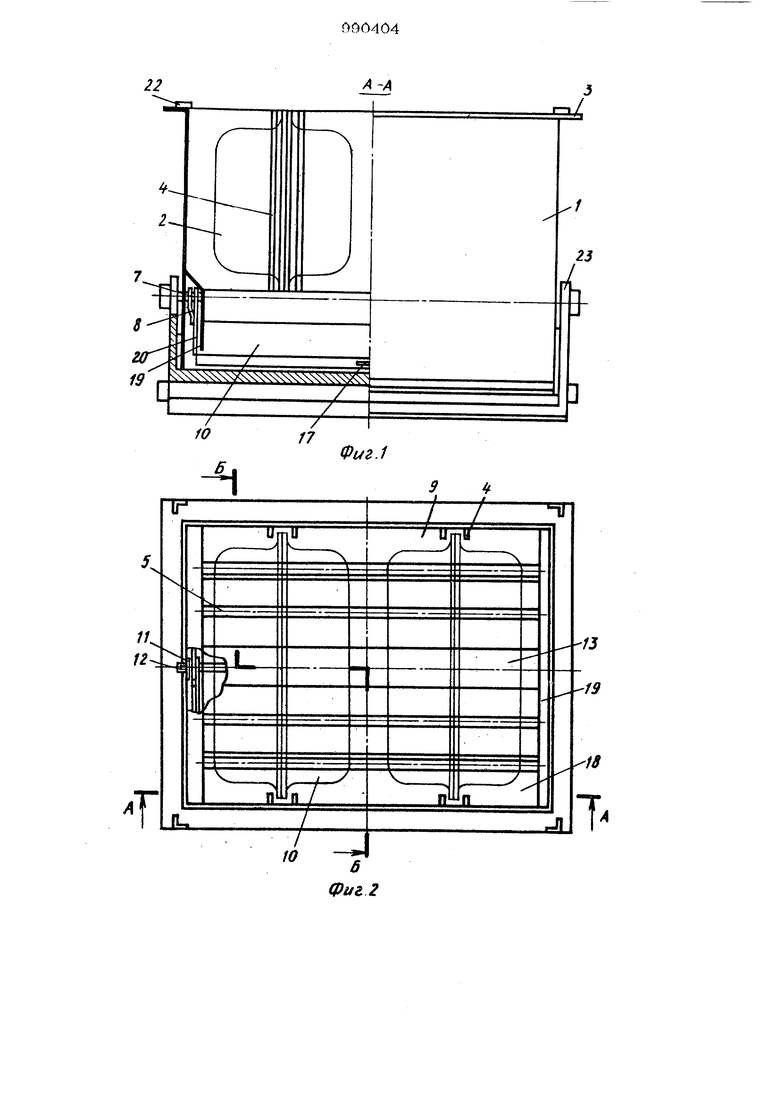

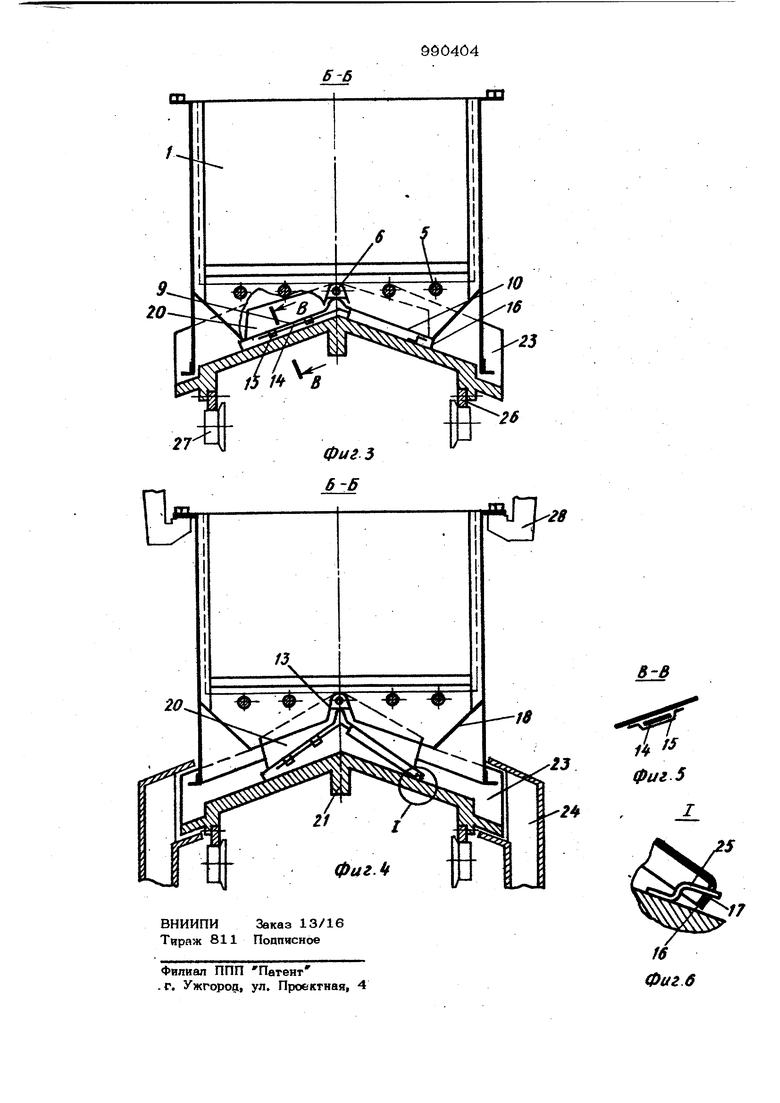

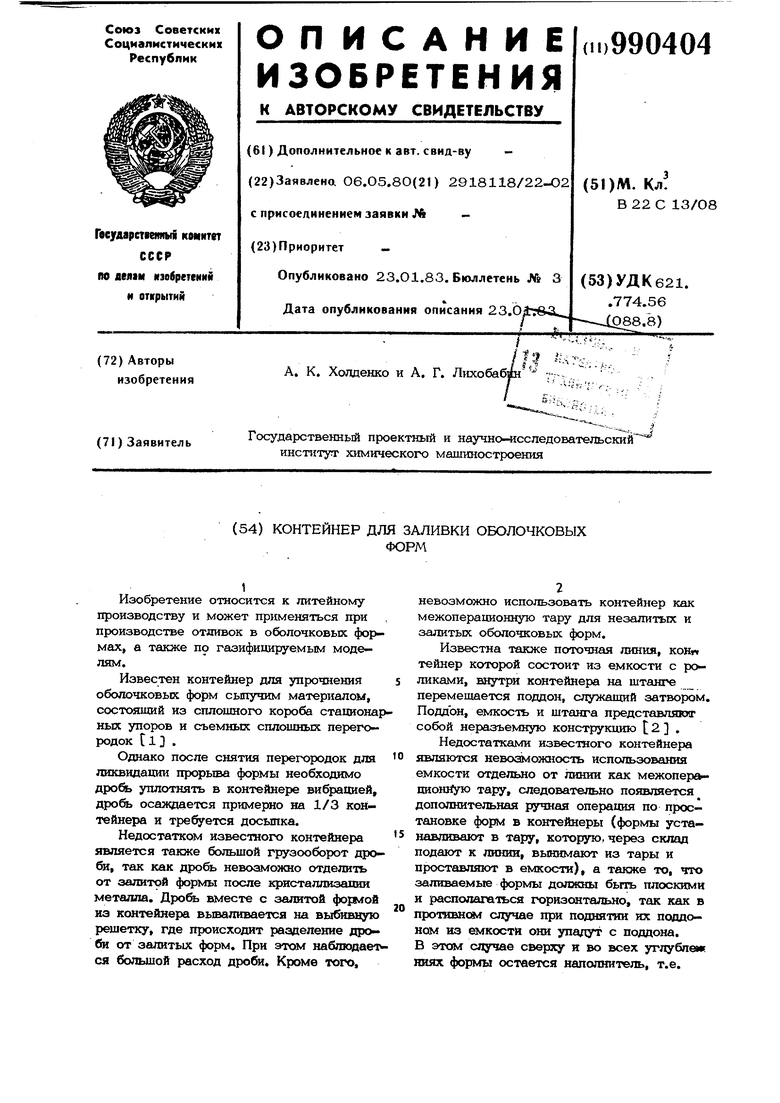

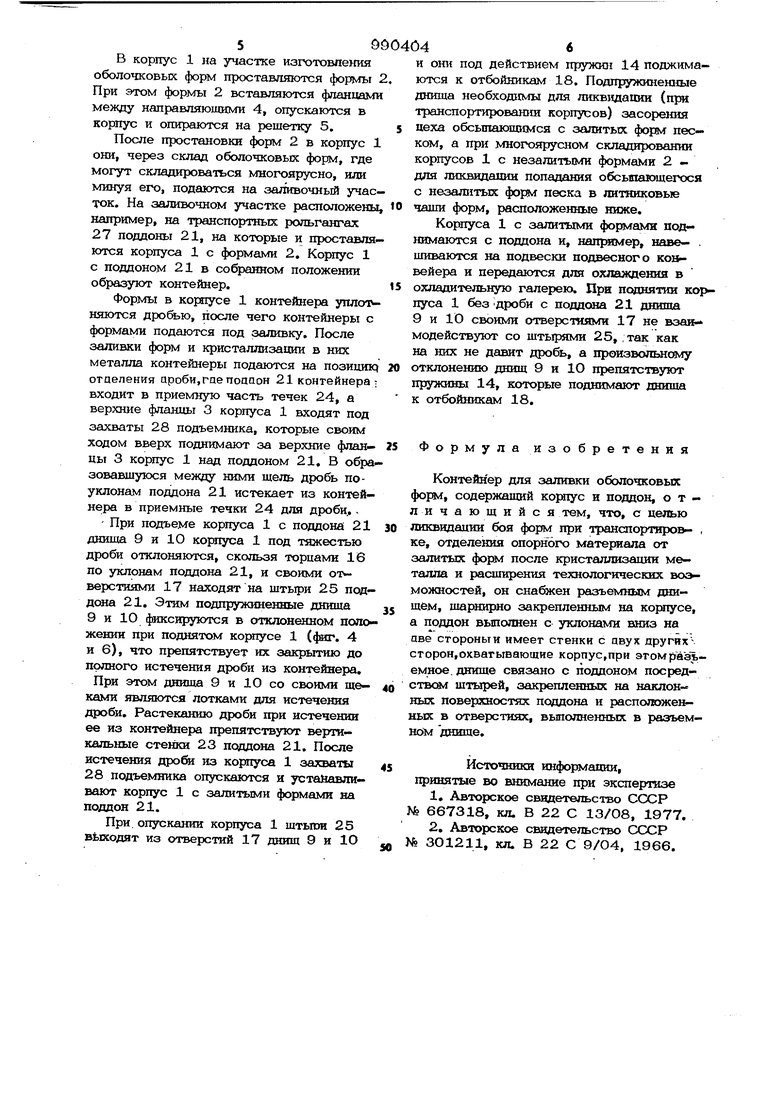

ФОРМ невозможно использовать контейнер как межоперационную тару для незалитых и залитых оболочковых форм. Известна также поточная линия, кон« тейнер которой состоит из емкости с роликами, внутри контейнера на штанге перемещается поддон, служащий затвором. Поддон, емкость и штанга представляют собой неразъемную конструкцию 12 . Недостатками известного контейнера 5ШЛЯЮТСЯ невоаф южность использования емкости отдельно от пинии как межопераЦИОШ УЮ тару, следовательно появляется дополнительная ручная операция по простановке форм в контейнеры (формы устанавливают в тару, которую, через склад подают к линии, вынимают из тары и проставляют в емкости), а также то, что заливаемые формы должны быть плоскими и располагаться горизсжтально, так как в протмвнс случае при поднятии их поддоном из csMKocTH они упадут с поддона, В этом случае сверху и во всех утлубпеж ниях формы остается наполнигель, т.е. будет наблюдаться увеличение расхода наполнителя. Кроме того, при поднятии форм поддоном, если наполнителем будет служить металлическая дробь, которая имеет большую 1грьЕГ5гчесть и разную конфигурацию, она попадет между штангой поддо}1а и ее направляющей и произойдет заклинивание. Целью изобретения является ликвидаци боя форм при транспортировке, отделение опорного материала от залитых форм после кристаллизации металла и расширение технологических возможностей. Цель достигается тем, что контейнер снабжен разъемным дшпцем, например подпружиненным, шарнирно закрепленным на корпусе, а поддон вьшолнен с уклонами вниз на две стороны к имеет стенки с двух других сторон, охватьтающих корпус, при этом разъемное днище связано с поддоном посредством штырей, закрепленных на наклонньк поверхностях поддона и расположегшых в отверстияг% выполненных в разъемном днище. На фиг. 1 изображен (с левой стороны разрез А-А на фиг, 2, с правой - контей нер, вид спереди; на фиг. 2 - контейнер, план; на фиг. 3 - разрез Б-Б на фиг. 2 (положение, когда корпус установден на поддон )| на фиг. 4 - то же Дкорпус под- нят от поддона и наполнитель истекает и контейнера) на фиг. 5 - разрез В-В на фиг. 3j на фш 6 - узел J на фйг. 4. Контейнер состоит из корпуса 1 для размещения в нем оболочковых форм 2, который снабжен верхним фланцем 3, направляющими 4, в которые вставляются своими фланцами оболочковые формы 2, решеткой 5, на которзЮ опираются оболочковые формы 2„ Решетка 5 набрана из продольных прутков. Средний пруток 6 решетки 3 съемный, на кего одеты проу- ш Пiaми 7 и 8 дшпца 9 и 1О. От продол ных перемещений пруток 6 фиксируется шайбами 1.1 и шплинтами 12. Пруток 6 сверху укрыт защитным козырьком 13 с целью предотвращения попадания дроби нод днища 9 и 10. Снизу днищ установлены пластинчатые пружины 14, удерживаемые на 9 и 10 планками 15, прнкрепленньЕми к днищам. Концы дншц 9 и 1О отогнуты. В центре ториов 16 имеются отверстия 17. Корпус снабжен отбойниками 18 (фиг. 4) и 19 (фиг. 1). Отбойники 18 расположены внутри корпуса в нижней его части вдоль контейнера и служат дл уменьшения габаритов днюц 9 и 10, нагрузки на них н, соответственно, нагрузки на пружины 14. К нижней части отбой1шков 18 под действием пружин 14 подясаты днища 9 и 10. Отбойники 19 также расположены в нижней части корпуса, с его боков и под них заходят щеки 20 дниш 9 и 1О, образуя совместно с ними лабиринт, препятствующий истечению дроби из контейнера вдоль линии. Истечению дроби из контейнера по наклонным участкам днищ 9 и 1О и поддона 21 препятствует сочленение между нижней частью отбойников 18 н днищами 9 и 10 (зазор между сочленением меньше диаметра дроби). Верхняя часть фланцев 3 корпуса 1 снабжена фиксаторами 22, которые направляют устанавливаемый сверху другой корпус при их многоярусном складировании. Корпус 1 установлен на поддоне 21, представляющем собой плиту с уклонами вниз в обе стороны для создания возможности истечения по ней дроби (наполнителя), снабженную с торцов вертикальными стенками 23, охватывающими корпус, которые обеспечивают направленное истечение дроби при ее отделении от залитых форм 2 в течки 24 для приема дроби. Поценгру поадона 21 с авухсторонукло-. на (против расположения отверстий 17 в днищах 9 и 1О) имеются штыри 25,Нижняя часть поааона 21 имеет направляющие 26,на которых подаон 21 устанавливается,например,на гранспоргнь ролики 27. Захват 28 подъемника служит для подъема корпуса при отделении дроби от залитых форм. Следовательно,контейнер состоит из двух отъемных частей: корпуса и поддона. Корпус, до стыковки его с поддоном, служит для транспорта и складирования в нем незалитых форм, а после заливки форм и отделения от залитых форм налолнителя - для охлаждения в нем заянтъпс форм и транспорта их на выбивку, которая в этом случае может располагаться как в цехе, так и вне его. Поддон, после стъшовки его с корпу- осям (образование контейнера), является его основным днищем, удерживающим наполнитель (дробь), во время заливки воспринимает статическое давление металла, служит для транспорта корпуса с формами на заливку и устанавливается как спутник на литейных конвейерах, линиях и Tja. Контейнер работает следующим образом.

В корпус 1 на участке изготовяекия оболочковых форм проставляются формы 2 При этом формы 2 вставляются фланцами между направляющими 4, опускаются в корпус и опираются на решетку 5,

После простановки форм 2 в корпус 1 они, через склад оболочковых форм, где могут складироваться многоярусно, шш минуя его, подаются на заливочный участок. На заливочном участке расположены например, на транспортных рольгангах

27поддоны 21, на которые и проставляются корпуса 1 с формами 2. Корпус 1

с поддоном 21 ъ собранном положении образуют контейнер.

Формы в корпусе 1 контейнера няются дро&ю, после чего контейнеры с формами подаются под сзаливку. После заливки форм и кристаллизации в них металла контейнеры подаются на позишпр отделения дроби, гае подаон 21 контейнера ; входит в приемную часть течек 24, а верхние фланцы 3 корпуса 1 входят под захваты 28 подъемника, которые своим ходом вверх поднимают за верхние 3 корпус 1 над поддоном 21, В образовавшуюся между ними шель дробь поуклонам поддона 21 истекает из контейнера в приемные течки 24 для дроби, При подъеме корпуса 1 с поддона 21 дшшш 9 и 1О корпуса 1 под тяжестью дроби отклоняются, скользя торцами 16 по уклонам поддона 21, и своими oiv. верстиями 17 находят на штыри 25 поддона 21. Этим подпружиненные днища 9 и 1О фиксируются в отклоненном положении при поднятом корпусе 1 (фиг. 4 и 6), что препятствует их закрытию до полного истечения дроби из контейнера.

При этом дншда 9 и 10 со своими щеками 1тляются лотками для истечения дроби. Растеканию дроби при истечении ее из контейнера препятствуют вертикальные стенки 23 поддона 21. После истечения дроби из корпуса 1 захваты

28подъемника опускаются к устанавливают корпус 1 с залитыми формами на поддон 21.

При опускании корпуса 1 штьгои 25 в кодят из отверстий 17 днищ 9 и 1О

и они под действием пружш 14 поджимаются к отбойникам 18. Подпружиненные днища необходимы для ликвидашш (при транспортировании корпусов) засорения цеха обсьшаюпо1мся с залитых форм песком, а при многоярусном складировании корпусов 1 с незалитыми формами 2 - для ликвидации попадания обсыпающегося с незалитых форм песка в литниковые чаши форм, расположенные ниже.

Корпуса 1 с залитыми формами поднимаются с поддона и, напрйймер, наве- . шиваются на подвески подвесного конвейера и передаются для охлаждения в охладительную галерею. При поднятии корпуса 1 без Дроби с поддсша 21 дниша 9 и 10 своими отверстиями 17 не взаимодействуют со штырями 25, ,так как на них не давит дробь, а произвольному отклонению дншд 9 и 1О препятствуют пружины 14, которью поднимают днища к отбойникам 18,

Формула изобретения

Контейнер для заливки оболочковых форм, содержащий корпус и поддон, отличающийся тем, что, с целью ликвидации боя форм при транспортировке, отделения опорного материала от залитых форм после кристаллизации металла и расширения технологических возможностей, он снабжен разъемным днищем, щарнирно закрепленным на корпусе, а поддон выполнен с уклонами вниз на

- ..... .аве стороны и имеет стенки с двух другихсторон,охвагывающие корпус,при эгомразьемное. днище связано с поддоном посредством штырей, закрепленных на наклонных поверхностях поддона и распоягоженных в отверстиях, выполненных в р)азъем ноМ дшпце.

Источники информации, щжнятые во внимание при экспертизе

1,Авторское свидетельство СССР № 667318, кл, В 22 С 13/08, 1977,

2,Авторское свидетельство СССР № ЗО1211, кл, В 22 С 9/О4, 1966.

22

А-А

г-,/

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для заливки оболочковых форм | 1986 |

|

SU1426693A1 |

| Способ получения отливок | 1989 |

|

SU1623832A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Линия изготовления фасонных отливок в оболочковых формах | 1983 |

|

SU1253713A1 |

| КОНТЕЙНЕР ДЛЯ ЗАЛИВКИ ОБОЛОЧКОВЫХ ФОРМ | 1967 |

|

SU223272A1 |

| КОНТЕЙНЕР ДЛЯ ЗАЛИВКИ ОБОЛОЧКОВЫХ ФОРМ | 1971 |

|

SU311697A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2333072C2 |

| Устройство для заливки оболочковых форм | 1972 |

|

SU477913A1 |

| Устройство для получения оболочкового литья в магнитном поле | 1979 |

|

SU854581A1 |

| Способ получения отливок в оболочковых формах | 1989 |

|

SU1673250A1 |

2

/

/ 10

/ 17

Фиг.1

23

I }

Авторы

Даты

1983-01-23—Публикация

1980-05-06—Подача