Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления изделий обкатыванием.

Цель изобретения - повышение надежности путем уменьшения нагрузок, действующих на элементы устройства.

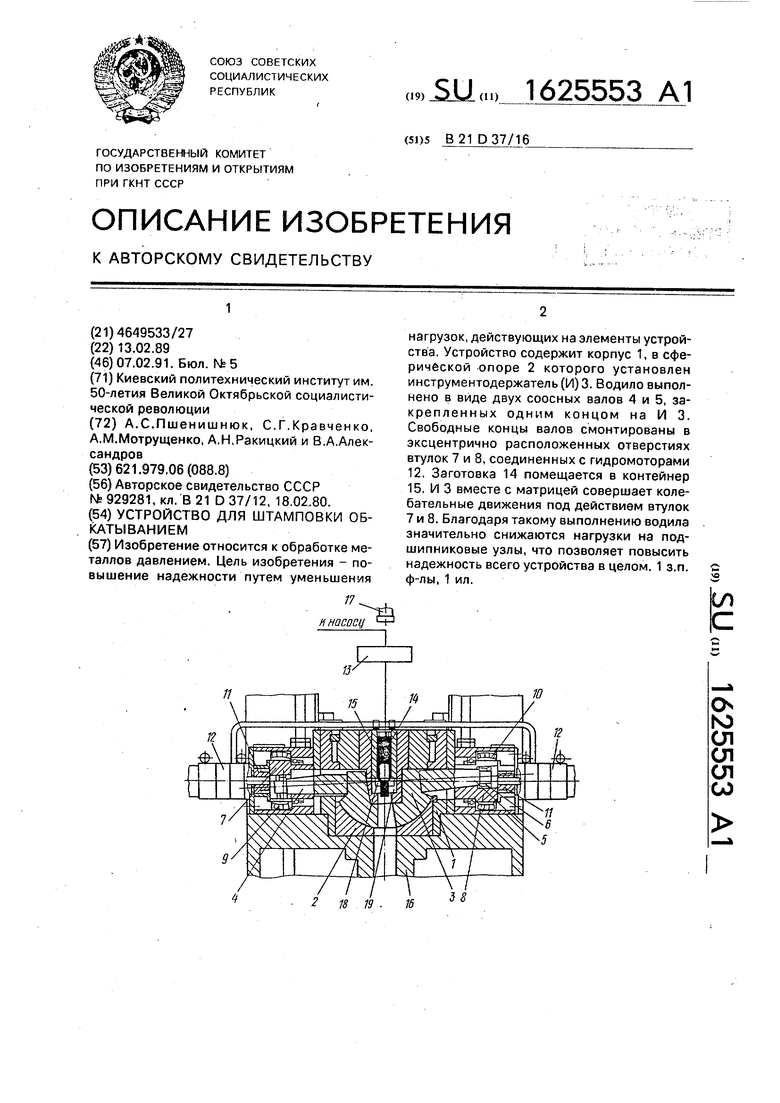

На чертеже изображено устройство, продольный разрез.

Устройство содержит корпус 1 со сферической опорой 2, в которой расположен ин- струментодержатель 3 с водилом, выполненным в виде двух соосных валов 4 и 5, закрепленных на инструментодержате- ле одним концом. Ось валов 4 и 5 расположена в плоскости, перпендикулярной продольной оси инструментодержателя 3. Свободные концы валов 4 и 5 закреплены в подшипниковых узлах 6, которые смонтированы в эксцентрично расположенных отверстиях втулок 7 и 8, установленные в подшипниках 9 и 10, которые помещены в корпусе 1. Привод втулок 7 и 8 осуществляется через зубчатую муфту 11 от двух гидро- моторов 12. Подача жидкости к гидромоторам осуществляется через общий трубопровод через делитель 13 потока.

Прессуемая заготовка 14 помещается в контейнер 15. Устройство устанавливается в штамповом пространстве пресса 16, который имеет привод (не показан) пресс-штемпеля 17, осуществляющего прессование заготовки.

Матрица 18 установлена на контейнере 19,закрепленном в инструментодержа- теле 3.

Устройство работает следующим образом.

Заготовка 14 помещается в контейнер 15. При выполнении пресс-штемпелем 17 рабочего хода матрица 18 вместе с инстру- ментодержателем 3 совершает колебательные движения под воздействием втулок 7 и 8. Последние приводятся в движение через зубчатую муфту 11 от гидромоторов 12. Благодаря наклону оси валов, который обеспечивается закреплением концов валов в эксцентрично расположенных отверстиях втулок 7 и 8, и, как следствие, наклону продольной оси матрицы 18 на тот же угол деформирование заготовки 14 в матрице 18 носит локальный характер. В результате приложения технологической нагрузки Р эксцентрично вследствие локализации очага деформации к рычагу прикладывается момент

М Ре,

где е - эксцентриситет приложения нагрузки или расстояние от точки приложения равнодействующей контактных напряжений до продольной оси устройства.

Указанный момент вызывает реакции R в подшипниковых узлах б, величины которых равны

„ Р-е

где I - общая длина валов 4 и 5 {расстояние между центрами подшипниковых узлов 6).

Благодаря этому момент М воспринимается двумя подшипниковыми узлами 6 и реакция в подшипниках может быть уменьшена в 2 раза. Указанный эффект имеет существенное значение, так как для мощного оборудования (усилием свыше 500 Тс)

выпускаемые подшипники качения имеют ограничения по допускаемой статической нагрузке и по коэффициенту работоспособности. Изготовление специальных (изготов- ленных по заказу) подшипников не

радионально и удорожает конструкцию устройств.

Кроме того, в устройстве решен вопрос динамической балансировки за счет наличия двух масс, совершающих движение в

противофазе.

Так, для пресса усилием 500 Тс, оснащенного устройством для обкатывания, при скорости вращения гидродвигателей 400 об/мин (режим горячего и полугорячего прессования), угле наклона продольной оси рычага 4°, дополнительная динамическая нагрузка уменьшена в 3,5 раза и составляет 8% от реакции в подшипниковом узле, вызванной технологической

нагрузкой.

Использование в устройстве в качестве двигателей гидромоторов, запитанных от общей магистрали посредством делителя потока, упрощает синхронизацию работы

двигателей, что предотвращает появление дополнительных нагрузок на водило.

Формула изобретения

1. Устройство для штамповки обкатыве

нием, содержащее корпус со сферической опорой, в которой расположен инструмен- тодержатель, связанное с ним водило в виде двух валов с установленными на них эксцентриковыми элементами, а также привод вращения водила, отличающееся тем, что, с целью повышения надежности путем уменьшения нагрузок, действующих на элементы устройства, валы установлены соос- но и закреплены одним концом на инструментодержателе, при этом ось валов

расположена в плоскости, перпендикулярной продольной оси инструментодержателя, эксцентриковые элементы выполнены в виде двух втулок с эксцентрично расположенным отверстием, установленных с возможностью вращения на свобрдных концах

валов, а привод вращения водила выполнен виде гидромоторов и связанной с ни- в виде двух двигателей, каждый из которых ми через делитель потока магистрали соединен с соответствующей втулкой.высокого давления.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что двигатели выполнены в 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торцовой раскатки качанием | 1989 |

|

SU1731364A1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Устройство для изготовления изделий обкатыванием | 1980 |

|

SU929281A1 |

| Устройство для сферодвижной штамповки | 1986 |

|

SU1371743A1 |

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| Устройство для изготовления изделий обкатыванием | 1977 |

|

SU733803A2 |

| Устройство для изготовления изделий | 1977 |

|

SU647040A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение надежности путем уменьшения /7 / 1S 19 . 16 нагрузок, действующих на элементы устройства. Устройство содержит корпус 1, в сферической опоре 2 которого установлен инструментодержатель (И) 3. Водило выполнено в виде двух соосных валов 4 и 5, закрепленных одним концом на И 3. Свободные концы валов смонтированы в эксцентрично расположенных отверстиях втулок 7 и 8, соединенных с гидромоторами 12. Заготовка 14 помещается в контейнер 15. И 3 вместе с матрицей совершает колебательные движения под действием втулок 7 и 8. Благодаря такому выполнению водила значительно снижаются нагрузки на подшипниковые узлы, что позволяет повысить надежность всего устройства в целом. 1 з.п. ф-лы, 1 ил. (Л с о N3 СЛ СП СЛ СО

| Устройство для изготовления изделий обкатыванием | 1980 |

|

SU929281A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-07—Публикация

1989-02-13—Подача