Изобретение относится к технологии получения огнеупорных бетонов и может быть использовано при изготовлении и ремонте огнеупорных тутеровок тепловых агрегатов.

Цель изобретения - увеличение прочности при сжатии после длительной эксплуатации в высокотемпературном режиме.

Высокопериклазовый цемент тщательно перемешивают с тонкомолотой хроми- товой рудой, затем добавляют мелкий и крупный заполнитель и затворяют водой. Полученный бетон укладывают в соответствующую форму или опалубку и вибрируют. Распалубку производят через сутки, после чего помещают в воздушно-влажные условия на 7 сут. Затем его подвергают сушке при 100-110 С в

течение 24-48 ч, после чего он может быть использован по назначению.

В качестве сырьевых материалов используют высокопериклазовый цемент,

представляющий собой высокоогнеупорный материал. Огнеупорность его превышает 1800°С. Получается путем обжига при 1400°С кальцийсодержащего сырья, серпентинита и фосфорной муки.

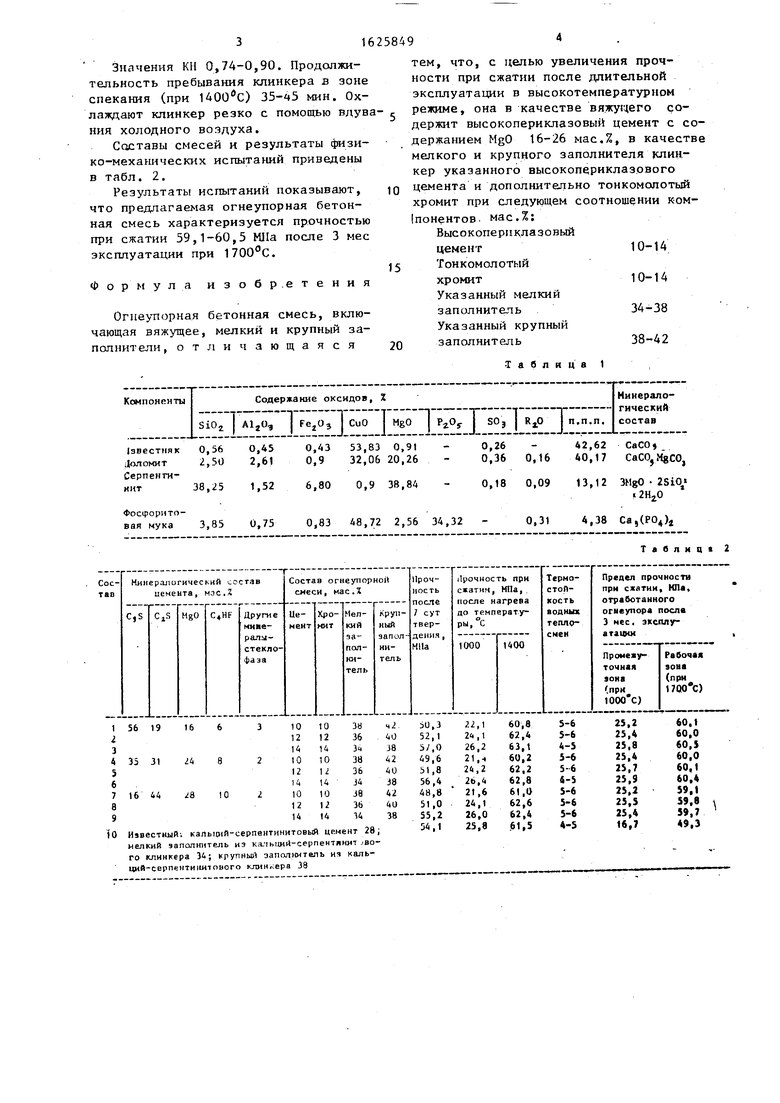

Химический и минералогический состав сырьевых компонентов приведен в табл. 1.

Минералогический состав высокопериклазового цемента, мас,%: 16-56; C2S 19-44; MgO 16-28; C4AF 6-10; другие минералы (стеклофаза) ,2-3.

Методика расчета КН аналогична мет тодике расчета КН портландцемента,

05 1C 01

00 4ь СО

Значения КН 0,74-0,90. Продолжительность пребывания клинкера в зоне спекания (при 1400ЙС) 35-45 мин. Охлаждают клинкер резко с помощью вдув ния холодного воздуха.

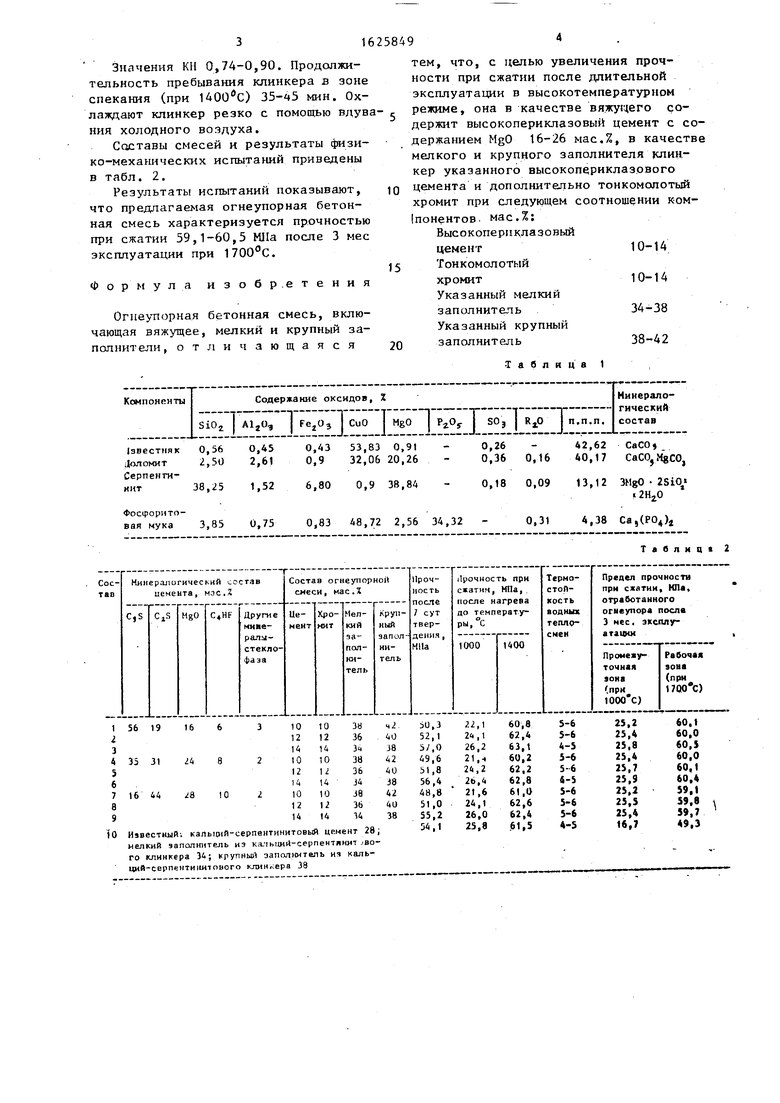

Составы смесей и результаты физико-механических испытаний приведены в табл. 2.

Результаты испытаний показывают, что предлагаемая огнеупорная бетонная смесь характеризуется прочностью при сжатии 59,1-60,5 Mlla после 3 мес

тем, что, с целью увеличения прочности при сжатии после длительной эксплуатации в высокотемпературном режиме, она в качестве вяжуцего содержит высокопериклазовый цемент с содержанием MgO 16-26 мас.%, в качестве мелкого и крупного заполнителя клинкер указанного высокопе.риклазового цемента и дополнительно тонкомолотый хромит при следующем соотношении компонентов мас.%:

Высокопериклазовый

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1979 |

|

SU863550A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

Изобретение отгосится к технологии получения огнеупорных бетонов и может быть использовано при изготовлении и ремонте огнеупорных футеровок тепловых агрегатов. Цель изобретения - увеличение прочности при сжатии после длительной эксплуатации в высокотем- перлтурном режиме. Состав лключпет, мас.%: высокопериклазовый цемент 10-14; тонкомолотын хромит 10-14; мелкий заполнитель из высокоперикла- зового клинкера 34-38; крупный заполнитель ич высокопериклазового клинкера 38-42. Прочность образцов после выдерживания их при 1700 С в течение трех месяцев 59,1-60,5 МПа. 2 табл. & (Л

Таблица 2

5-6 5-6 4-5 5-6 5-6 4-5 5-6 5-6 5-6 4-5

25,2 25,4 25,8 25,4 25,7 25,9 25,2 25,5 25,4 16,7

60,1 60,0 60,S 60,0 60,1 60,4

59,« 59.8 59,7 «,Э

| 0 |

|

SU160980A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мелкадзе О.Ф | |||

| и др, Технология изготовления и промышленное испытание высокоогнеупорного бетона на основе кальций-серпентинитового клинкера,-В ,сб.: Исследование горных пород и местных сырьевых ресурсов Грузии, Тбилиси, 1986, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1991-02-07—Публикация

1987-12-22—Подача