i

Изобретение относится к нефтеперерабатывающей промышленности, а именно к способу депарафинизации дистиллятных нефтепродуктов при помощи карбамида, и может быть использовано на заводах, имеющих в схеме установки депарафинизации дистиллятных нефтепродуктов.

Известен способ .депарафинизации нефтепродуктов кристаллическим карбамидом 11 ,

Недостатками способа депарафинизации кристаллическим карбамидом являются длительность контактирования фаз при комплексообразовании, трудность отвода тепла от реакционной смеси, сложность и ненадежность используемого оборудования, отложения карбамида в аппаратах и трубо- . проводах, быстрая потеря активности карбамида и применение токсичных веществ.

Известен также процесс депарафиннзации нефтепродуктов в спиртоводном растворе карбамида

Согласно данному способу сырье смешивают с определенным количеством спиртоводного раствора карбамида. Комплексообразование осуществляется в реакторах-теплообменниках при постепенном охлаждении реакционной смеси. Охлаждение производят водой ,

После отделения депарафинированного топлива суспензию комплекса разлагают

Выделенный раствор парафинов после отг.Швки спирта направляют на ректификацию сцелью отделения проhMBHoi-i фракции и получения целевых парафинов, Промывную фракцию регенерируют и внг;вь возвраш.ают на стадию промывки комплекса.

Спирт от депарафинирован-ного нефтепродукта и парафинов отмывают водой, 3(Э.тем подвергают азеотропной перегонке и укрепляют. После укрепления спкрт вводят с сырьем на депарафинизацнг, С 2.

Недостатком данного способа является болыуая энергоемкость и металлоемкость реакторного блока, обусловлеянсяя плохим теплообменом в трубчатых реакторах-теплообменниках за счет отложения карбамида и Комплекса на стенках трубок. Плохой теплообмен также вызывает необходимость периодического отключения реакторов на прогрев, что приводит к снижению пропззодительности установки, уменьшению времени контакта реакционной смеси.

Р аиболее близким к предлагаемому является способ депарафиниэации неф,тепродуктов с применением концентрированных растворов карбамида, хлористого метилена в качестве растворителя и метанола в качестве акти-ватова С31.

Способ осу1:аествляют следующиг : образом,

В реактор-мешалку подают депара5 финированный нефтепродукт и раствор карбамида с Комплексообрг.зование осуществляют в реакторах (7.ри ступени), где съем тепла экзотермической реакции и охлаждения реакционной смеси 0 обеспечивают путем испарения ддихлор метилена при вакууме. Сконденсировавшиеся пары дихлорметилена не всз- вращают в зону испарения, а через скрубберы, компрессоры, соответст5 вующие сборники подают на регенерацию, а затем дихлорметилен направляют на смешение с сырьем в начальную стадию процесса. Поскольку испарившиеся дихлорметилен не БозвращаQ ется в зону испарения, в последующих реакторах увеличивается вязкость реакционной смеси, ухудшается контакт фаз, а следовательно,, снижается степень извлечения парафинов. 5 К недостаткам известного способа относится также применение токсичных веществ: дихлорметилена и метанола

Цель изобретения - улучшение качества продуктов депарафинизации. Поставленная.цель достигается тем, что согласно способу депарафинизации дистиллятных нефтепродуктов путем смешения их с раствором карбамида в органическом растворителе с образованием комплекса парафинов с карбамидом при ступенчатом испарении и конденсации растворителя, 70-90 мае„% сконденсировавшегося растворителя возвращают на стадию 0 испарения, 10-30 мас.% оставшегося растворителя подают на последующугл ступень испарения и на последней ступени сконденсивровавшийся растворитель возвращают на ту же ступень. 5 В рез ультате этого обеспечивается поддержание оптимальной вязкости реакционной смеси при ее охлаждении, а также высокой концентрации спирта, так как на каждую ступень комплек0 ,сообразования в реакционную смесь Подается сконденсированный спирт из предыдущего реактора.

Способ осуществляют следующим образом.

- Сырье, насыщенное спиртом, смешивают с раствором карбамида, охлаждают до 55-50°С и подают в первый реактор-мешалку, остаточное давление в котором равно 200 мм рт,ст., тем0 пература реакционной смеси за счет испарения растворителя 50°С. Вакуум создают при помощи вакуум-насоса. Пары растворителя поступают в холодильник, конденсируются, 70-90 мас«%

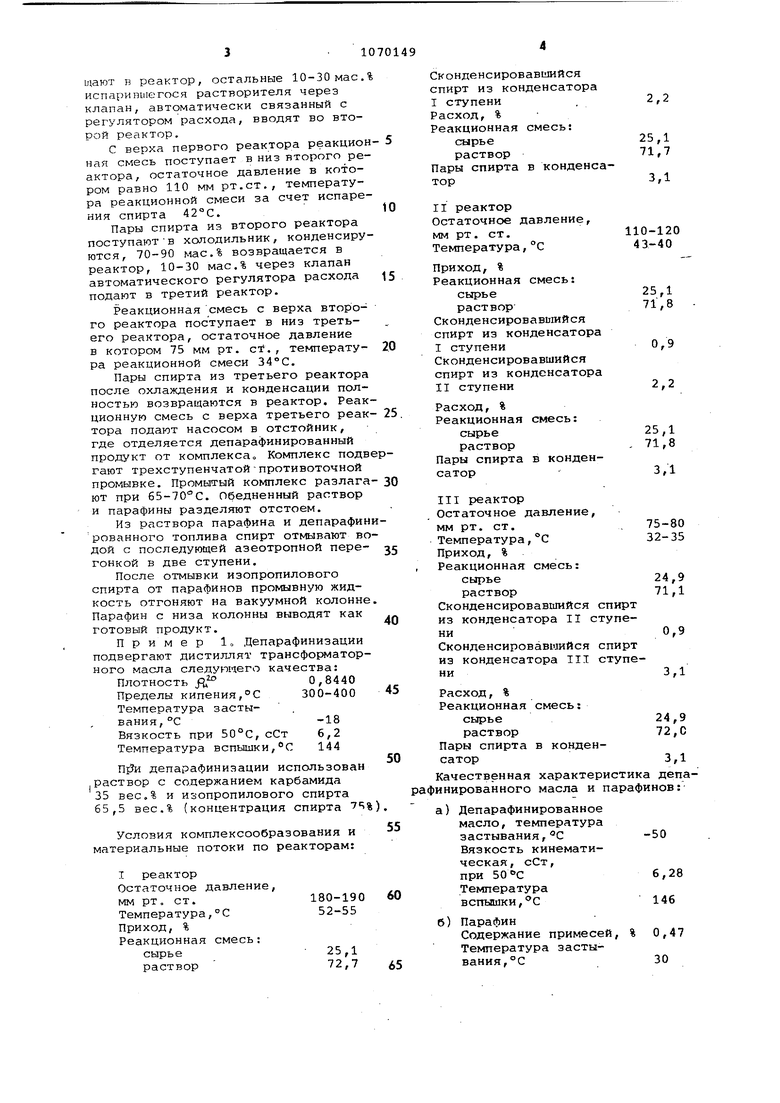

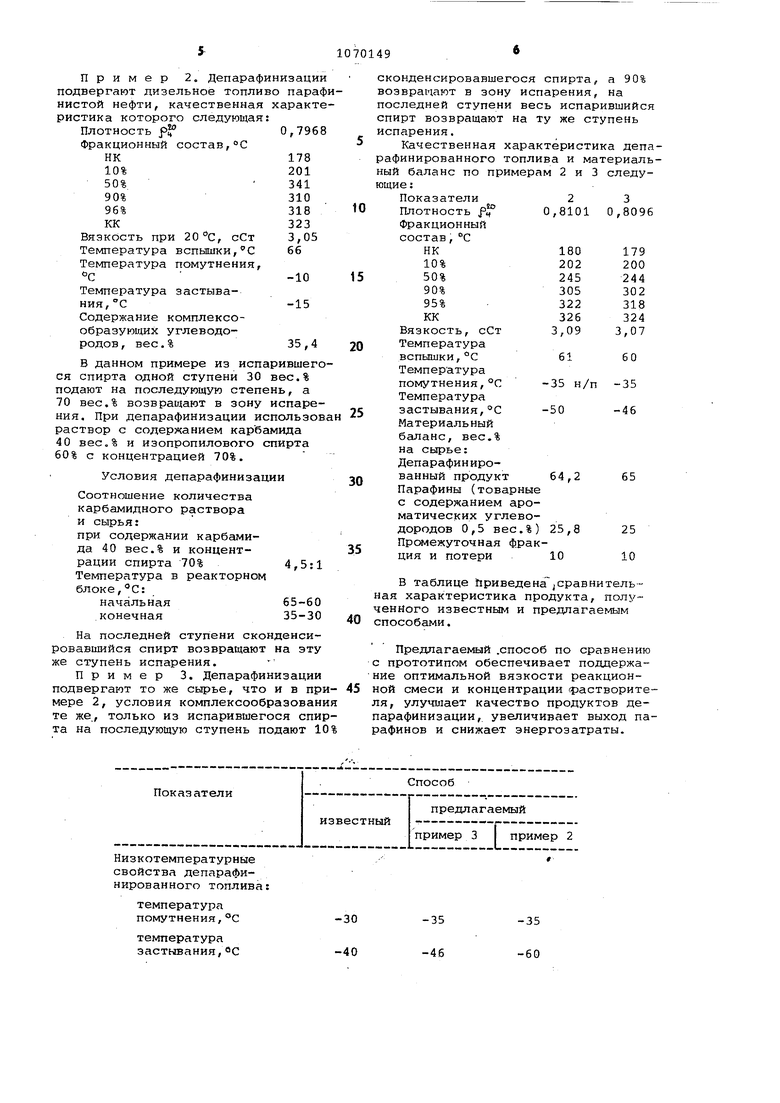

5 от испарившегося растворителя возвраuiaroT в реактор, остальные 10-30 мае испарившегося растворителя через клапан, автоматически связанный с регулятором расхода, вводят во второй реактор. С верха первого реактора реакцио ная смесь поступает в низ второго ре актора, остаточное давление в котором равно 110 мм рт.ст., температура реакционной смеси за счет испаре ния спирта 42°С. Пары спирта из второго реактора поступаютВ холодильник, конденсиру ются, 70-90 мас.% возвращается в реактор, 10-30 мас.% через клапан автоматического регулятора расхода подают в третий реактор. Реакционная смесь с верха второ го реактора поступает в низ третьего реактора, остаточное давление в котором 75 мм рт. ст. , температу ра реакционной смеси 34С. Пары спирта из третьего реактор после охлаждения и конденсации пол ностью возвращаются в реактор. Реа ционную смесь с верха третьего реа тора подают насосом в отстойник, где отделяется депарафинированный продукт от комплекса Комплекс под гают трехступенчатой -противоточной промывке. Промытый комплекс разлаг ют при б5-70С. Обедненный раствор и парафины разделяют отстоем. Из раствора парафина и депарафи рованного топлива спирт отмывают в дой с последующей азеотропной перегонкой в две ступени. После отмывки изопропилового спирта от парафинов промывную жидкость отгоняют на вакуумной колонне Парафин с низа колонны выводят как готовый продукт. Пример 1„ Депарафинизации подвергают дистиллят трансформаторного масла следующего качества: Плотность ,8440 Пределы кипения,°С300-400 Температура застывания, °С-18 Вязкость при 50°С, сСт 6,2 Температура вспышки,С 144 Депарафинизации использован I раствор с содержанием карбамида 35 вес.% и изопропилового спирта 65,5 вес.% (концентрация спирта 7S% Условия комплексообразования и материальные потоки по реакторам: I реактор Остаточное давление, мм рт, ст.180-190 Температура,°С52-55 Приход, % Реакционная смесь: сырье25,1 раствор 72,7 Сконденсировавшийся спирт из конденсатора Iступени2,2 Расход, % Реакционная смесь: сырье25,1 раствор71,7 Пары спирта в конденсатор3,1 IIреактор Остаточное давление, мм рт. ст.110-120 Температура,°С43-40 Приход, % Реакционная смесь: сырье25,1 раствор71,8 Сконденсировавшийся спирт из конденсатора Iступени0,9 Сконденсировавшийся спирт из конденсатора IIступени2,2 Расход, % Реакционная смесь: сырье25,1 раствор, 71,8 Пары спирта в конденсатор3,1 IIIреактор Остаточное давление, мм рт. ст., 75-80 Температура,С32-35 Приход, % Реакционная смесь: сырье24,9 раствор71,1 Сконденсировавшийся спирт из конденсатора II ступени0,9 Сконденсировавшийся спирт из конденсатора III ступени3,1 Расход, % Реакционная смесь: раствор Пары спирта в конденсаторачественная характеристика депанированного масла и парафинов: ) Депарафинированное масло, температура застывания,°С Вязкость кинематическая, сСт, при 50С Температура вспышки,°С ) Парафин Содержание примесей, % 0,47 Температура застывания,°С30 Пример 2. Депарафинизации подвергают дизельное топливо параф нистой нефти, качественная характе ристика которого следующая: Плотность pf0,7968 Фракционный состав,С НК178 10%201 50% 341 90%310 96%318 КК323 Вязкость при , сСт3,05 Температура вспышки,°С66 Температура помутнения, С -10 Температура застывания, С-15 Содержание комплексообразующих углеводородов, вес.%35,4 В данном примере из испарившего ся спирта одной ступени 30 вес.% подают на последующую степень, а 70 вес.% возвращают в зону испарения. При Депарафинизации использов раствор с содержанием карбамида 40 вес.% и изопропилового спирта 60% с концентрацией 70%. Условия Депарафинизации Соотношение количества карбамидного раствора и сырья: при содержании карбамида 40 вес.% и концентрации спирта 70% 4,5:1 Температура в реакторном блоке,С: начальная65-60 конечная35-30 На последней ступени сконденсировавшийся спирт возвращают на эту же ступень испарения. Пример 3. Депарафинизации подвергают то же сырье, что и в пр мере 2, условия комплексообразован те же, только из испарившегося спи та на последующую ступень подают 1 нденсировавшегося спирта, а 90% вращают в зону испарения, на ледней ступени весь испарившийся рт возвращают на ту же ступень арения. Качественная характеристика депаинированного топлива и материальбаланс по примерам 2 и 3 следуе : Показатели2 3 Плотность f 0,8101 0,8096 Фракционный состав,°С НК 10% 50% 90% 95% КК Вязкость, сСт Температура вспышки,°С 61 60 Температура -35 н/п -35 помутнения,°С Температура застывания,°С Материальный баланс, вес.% на сырье: Депарафинированный продукт Парафины (товарные с содержанием ароматических углеводородов 0,5 вес.%) 25,8 Промежуточная фракция и потери 10 В таблице приведена cpaвнитeль характеристика продукта, полуного известным и предлагаемым собами. Предлагаемый .способ по сравнению рототипом обеспечивает поддержаоптимальной вязкости реакционсмеси и концентрации (растворитеулучшает качество продуктов деафинизации, увеличивает выход паинов и снижает энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВКАРБАМИДОМ | 1971 |

|

SU420652A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2288942C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| Способ депарафинизации нефтепродуктов | 1972 |

|

SU437799A1 |

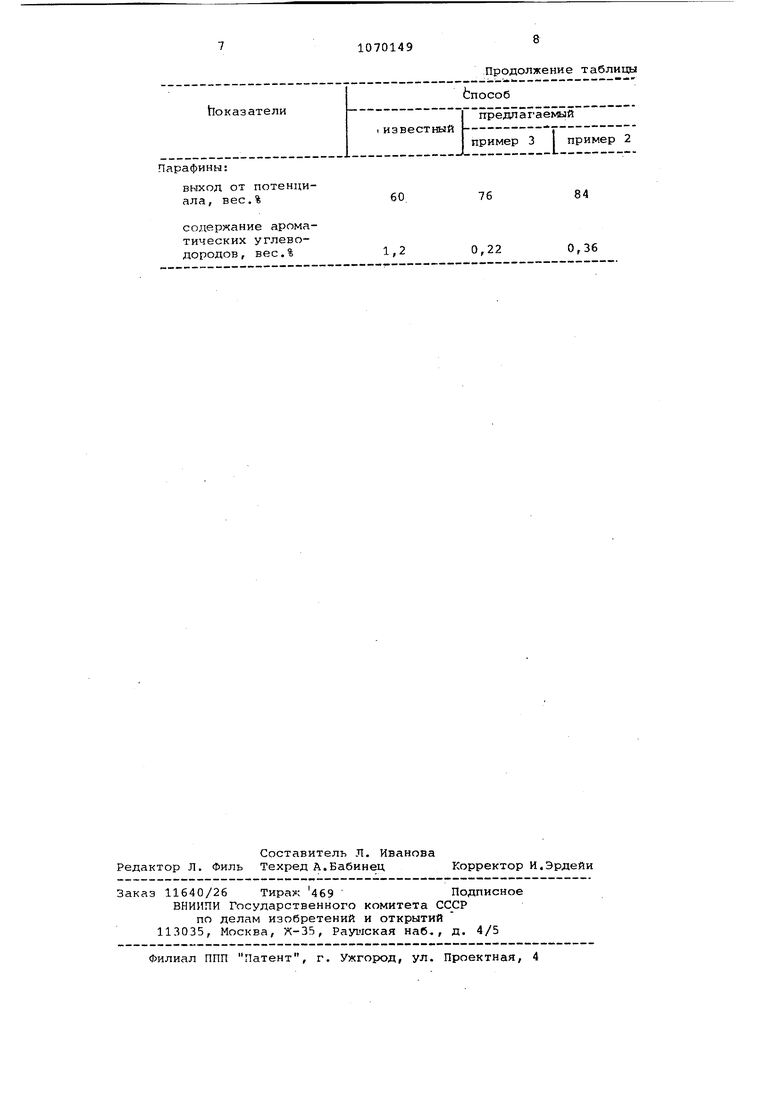

Низкотемпературные свойства депарафинированного топлива:

температура помутнения,°С

температура застывания,с

-35

-35 -46 -60

Парафины:

выход от потенциала, вес.%

содержание ароматических углеводородов , вес.%

Продолжение таблицы

84

76

60

0,36

0,22

1,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Усачев В.В | |||

| Карбамидная депарафинизадияо М., Химия, 1967, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИСТИЛЛЯТНЫХ НЕФТЕПРОДУКТОВ | 0 |

|

SU178436A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

Авторы

Даты

1984-01-30—Публикация

1979-06-06—Подача