Изобретение относится к очистке отходов металлообработки от смазочно-охлаж дающей жидкости (СОЖ), в частности отходов после операции шлифования в виде смеси металлических и абразивных частиц со смазочно-охлаждающей жидкостью, может быть использовано в металлобра- батывающей и других отраслях промышленности.

Целью изобретения является повышение эффективности очистки.

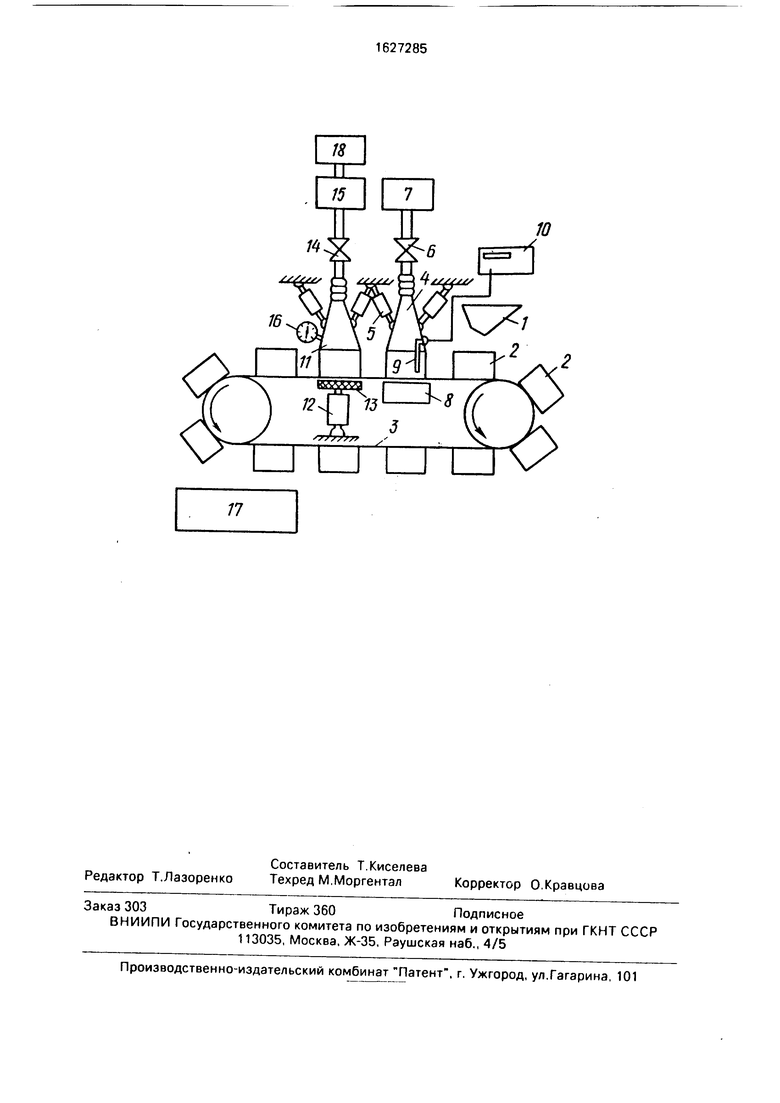

На чертеже приведена установка для осуществления способа, общий вид.

Установка содержит бункер 1 для засыпки отходов в контейнеры 2. Контейнеры 2 закреплены на ленточном транспортере 3. Парораспределитель 4 установлен в зоне подачи пара с возможностью перемещения от гидравлических устройств 5. Пар в парораспределитель 4 поступает посредством крана 6 из парогенератора 7. Емкость 8 служит для сбора конденсата. Время закачки в отходы водяного пара определяют по показаниям термопары 9 на приборе 10. В зоне снижения давления установлен вытяжной колокол 11, перемещаемый с помощью гидравлических устройств 5. Герметизация контейнеров 2 в этой зоне осуществляется посредством поджатия гидравлическими средствами 12 уплотнительной пластины 13, например резиновой плиты. Снижение давления осуществляется посредством крана 14 и вакуумного насоса 15. Величину давления контролируют по показаниям вакумметра 16. Выгрузка отходов осуществляется в приемную емкость 17, а конденсация паров СОЖ - в конденсаторе 18.

Способ осуществляют следующим образом.

Отходы металлообработки, представляющие собой смесь пылевидных (или в виде микростружки) отходов быстрорежущих сталей с мелкими частицами абразива и СОЖ, из бункера 1 загружают в контейнеры 2. Заполненные контейнеры 2 перемещают с помощью транспортера 3 в зону подачи паfe

О

го

XI

ю

00

ел

pa. Затем с помощью гидравлических устройств 5 опускается парораспределитель 4. Далее в парораспределитель 4 с помощью кран т 6 от парогенератора 7 подают водяной пар при 100-450°С. При установлении температуры в укгзанных пределах в слое отходов прекращают подачу пара путем перекрытия крана 6. поднимают парораспределитель 4 и перемещают контейнер 2 в зону снижения давления. При поступлении контейнера 2 в зону снижения давления на него сверху опускают вытяжной колокол 11. Снизу контейнер 2 герметизируют путем поджатия резиновой плиты, после чего с помощью крана 14 и вакуумного насоса 15 осуществляют CHI сение давления в контейнере 2.

При прогреве отходов до 100°С основная масса воды переходит в парообразное состояние и удаляется с потоком пара через перфорированное дно контейнера. В массе отходов остается масло (его температура кипения выше 100°С при атмосферном давлении) и выкристаллизовавшиеся составляющие СОЖ. При снижении давления до давления 615 Па масло испаряется. Тепло, необходимое для испарения масла, передается от металлической составляющей отходов.

После осуществления откачки паров магла, когда давление в объеме отходов начнет резко падгть (откачаны все пары масла, отсутствует процесс испарения, пополняющий количество паров), осуществляют от- ключение вакуумного насоса 15, разгерметизируют контейнер2 и перемещают в зону выгрузки, где осуществляют выгрузку в емкость 17.

При прокачке перегретого водяного парт при давлении 0,6 МПа и температуре 450°С тепло, выделяющееся в слое отходов, является результатом охлаждения пара до температуры конденсации и самого процес- са конденсации. Пар, попадая на холодную поверхность металлоогходов. вначале охлаждается, а затем конденсируется. Про- цесс охлаждения и конденсации протекает

до тех пор, пока температура слоя отходов не поднимется до 450°С. При этом сам процесс конденсации протекает пока температура отходов не достигнет температуры насыщения пара при давлении 0,6 МПа. Дальнейший пригрев слоя отходов до 450°С осуществляется за счет теплоты перегрева пара. По достижении температуры в слое отходов, равной 450°С, прекращают подачу пара путем перекрытия крана 6, поднимают парораспределитель 4 и перемещают контейнер 2 в зону снижения давления. После герметизации контейнера 2 осуществляют снижение давления.

После откачки паров масла контейнер 2 разгерметизируют и перемещают в зону выгрузки.

Нагрев отходов выше 450°С нецелесообразен, поскольку для нагрева отходов выше температуры кипения содержащихся в них масел необходимо сначала всю жидкость испарить. В этом случае придется длительное время выдерживать отходы при высокой температуре, что вызвано слабой испаряемостью масел. Другим обстоятельством, ограничивающим величину температура нагрева отходов является химическое взаимодействие металлической составляющей отходов с водяным паром при температурах выше 450°С.

Таким образом, предложенный способ повышает качество и производительность очистки за счет роста интенсивности испарения при уменьшении давления ниже атмосферного, снижаются затраты на очистку за счет использования тепла нагретых отходов.

Формула изобретения

Способ очистки отходов металлообработки от смазочно-охлаждающей жидкости, заключающийся в том, что отходы нагревают посредством водяного пара, который подают в зону очистки под давлением, причем после нагрева отходов снижают давление пара, отличающийся тем, что, с целью повышения эффективности очистки, нагрев осуществляют до 100-450°С, а давление снижают путем вакуумирования зоны очистки до величины 0,1 МПа - 615 Па.

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА И СТРУЖКИ ИЗ ОТХОДОВ МЕТАЛЛООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033312C1 |

| Способ сушки дисперсных и пористых материалов | 1986 |

|

SU1423875A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ СТАЛЬНОЙ СТРУЖКИ | 2007 |

|

RU2354723C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОМАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037541C1 |

| КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ СМАЗОЧНО-ОХЛАЖДАЮЩИМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2212435C1 |

| Состав и способ приготовления смазочно-охлаждающей жидкости | 2021 |

|

RU2780488C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2007 |

|

RU2346979C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| СПОСОБ ОБРАБОТКИ ТЯЖЕЛОГО ОСТАТКА НА ОСНОВЕ УГЛЕВОДОРОДОВ | 2013 |

|

RU2634727C2 |

Изобретение относится к очистке отходов металлообработки от смазочно-охлаж- дающей жидкости (СОЖ), в частности к очистке отходов после операции шлифования в виде смеси металлических и абразив- ных частиц СОЖ, и может быть использовано в металлообрабатывающей и дру«их отраслях промышленности. Способ по .воляет повысить эффективность очистки путем нагрева отходов водяным паром под давлением до 100-450°С, и последующим снижением давления вакуумированием до 0,1 МПа - 615 Па осуществляют испарение и масел, чем повышается качество и производительность очистки. 1 ил.

| Лыков М.В | |||

| Сушка в химической промышленности, М.: Химия, 1970, с | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

Авторы

Даты

1991-02-15—Публикация

1987-12-24—Подача