Изобретение относится к порошковой металлургии, в частности к изготовлению сферических металлических гранул.

Цель изобретения - упрощение технологического процесса и снижение затрат электроэнергии.

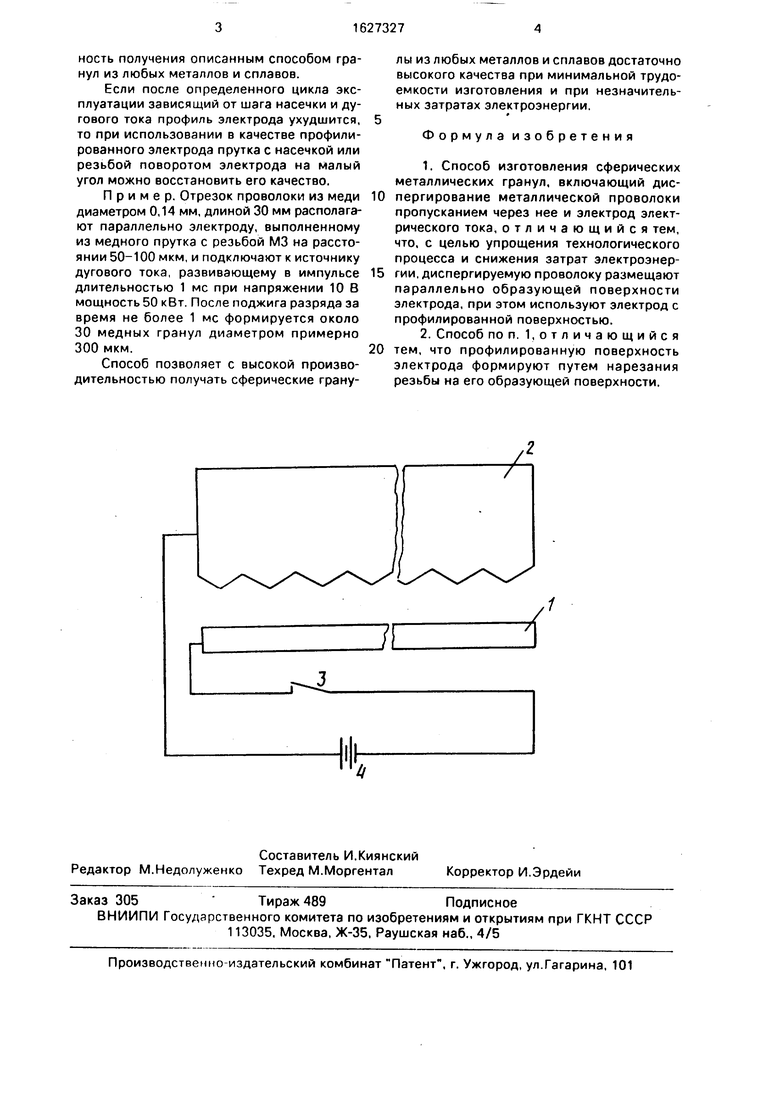

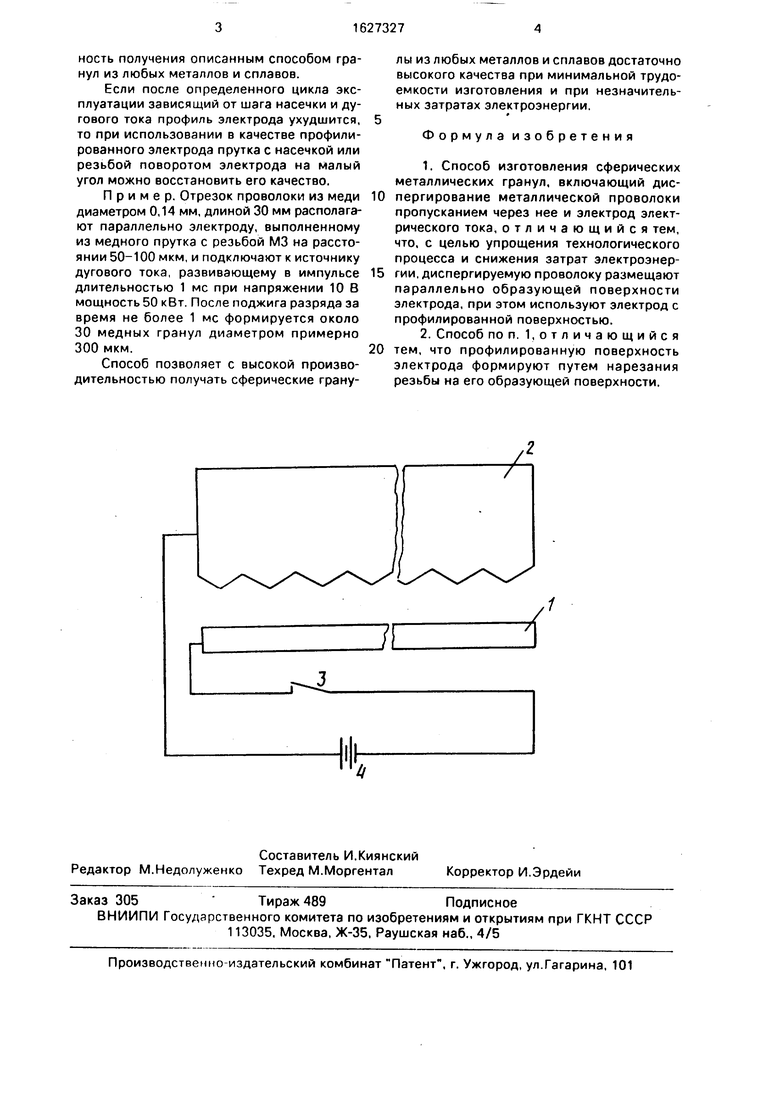

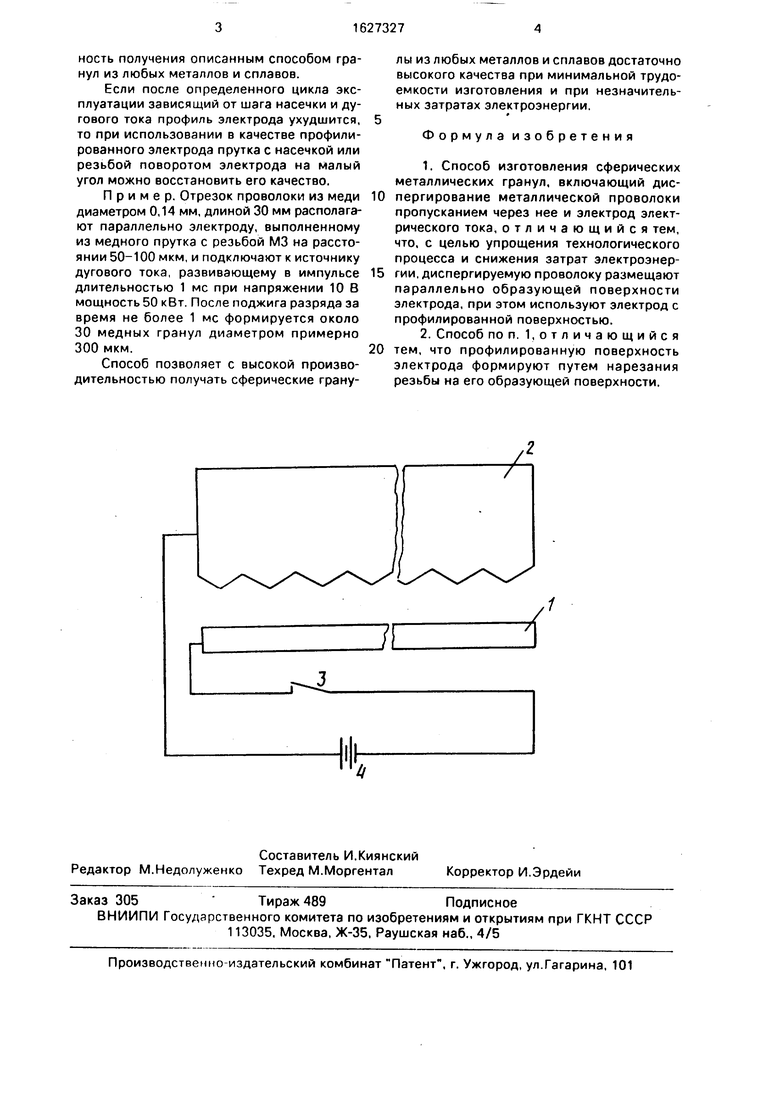

На чертеже представлена схема устройства для осуществления предлагаемого способа.

На схеме индексом 1 обозначена проволока, 2 - профилированный электрод, 3 - источник тока, 4 - выключатель. Проволока 1 и поверхность профилированного электрода образуют разрядный промежуток.

Способ осуществляется следующим образом.

Располагают металлическую проволоку 1 параллельно профилированному электроду (см. фиг. 1) и подключают электроды к источнику 3 тока через выключатель 4. Затем осуществляется поджиг дуговых разрядов (например, высоковольтным импульсом). При протекании дугового тока проволока 1 деформируется в периодический

профиль, соответствующий профилю поверхности электрода 2, и распадается на гранулы сферической формы. В зависимости от требуемого размера получаемых гранул и диаметра проволоки выбирается шаг насечки профилированного электрода.

Упрощение технологического процесса достигается вследствие высокой скорости разогрева и локализации участков тепловыделений на проволоке. При разделении проволоки между соседними участками возникают микродуги, существенно не изменяющие режим горения основных дуг и способствующие лучшему прогреву гранул. При разделении проволоки на гранулы электрическая цепь разрывается и дуговой разряд гаснет.

Снижение энергоемкости обеспечивается за счет быстроты прогрева проволоки. За счет отсутствия предварительных работ по наклепыванию проволоки также обеспечивается упрощение технологического процесса.

Высокая температура дуговой плазмы (порядка 5 103 К) обеспечивает возможО

го VJ

CJ

ьо VI

ность получения описанным способом гранул из любых металлов и сплавов.

Если после определенного цикла эксплуатации зависящий от шага насечки и дугового тока профиль электрода ухудшится, то при использовании в качестве профилированного электрода прутка с насечкой или резьбой поворотом электрода на малый угол можно восстановить его качество.

Пример. Отрезок проволоки из меди диаметром 0,14 мм, длиной 30 мм располагают параллельно электроду, выполненному из медного прутка с резьбой МЗ на расстоянии 50-100 мкм, и подключают к источнику дугового тока, развивающему в импульсе длительностью 1 мс при напряжении 10 В мощность 50 кВт. После поджига разряда за время не более 1 мс формируется около 30 медных гранул диаметром примерно 300 мкм.

Способ позволяет с высокой производительностью получать сферические гранулы из любых металлов и сплавов достаточно высокого качества при минимальной трудоемкости изготовления и при незначительных затратах электроэнергии.

Формула изобретения

1.Способ изготовления сферических металлических гранул, включающий диспергирование металлической проволоки пропусканием через нее и электрод электрического тока, отличающийся тем, что, с целью упрощения технологического процесса и снижения затрат электроэнергии, диспергируемую проволоку размещают параллельно образующей поверхности электрода, при этом используют электрод с профилированной поверхностью.

2.Способ по п. 1,отличающийся тем, что профилированную поверхность

электрода формируют путем нарезания резьбы на его образующей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| Электрогидравлический комплекс с плазменным разрядником | 2016 |

|

RU2621459C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2209130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУГОВОГО РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195517C2 |

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1999 |

|

RU2186151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| КОМБИНИРОВАННЫЙ ИНДУКЦИОННО-ДУГОВОЙ ПЛАЗМОТРОН И СПОСОБ ПОДЖИГА ИНДУКЦИОННОГО РАЗРЯДА | 2014 |

|

RU2558728C1 |

| УСТРОЙСТВО ДЛЯ СВЕТОЛУЧЕВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2185943C1 |

Изобретение относится к порошковой металлургии. Цель - упрощение технологического процесса и снижение затрат электроэнергии. Металлическую проволоку располагают параллельно профилированной поверхности электрода. Проволоку и электрод подключают к источнику тока. При пропускании дугового тока проволока деформируется в периодический профиль, соответствующий профилю поверхности электрода, и распадается на гранулы, приобретающие после кристаллизации сферическую форму. Шаг насечки электрода выбирается в зависимости от требуемого размера гранул. 1 з.п.ф-лы, 1 ил.

Авторы

Даты

1991-02-15—Публикация

1988-10-10—Подача