Изобретение относится к области металлургии, а именно к поверхностной обработке изделий металлургической промышленности: очистке их от окалины и загрязнений, термообработке или модификации поверхности изделий и может быть использовано на предприятиях черной и цветной металлургии, а также в машиностроительных отраслях производства. Изобретение относится также к плазменной технике, к способам получения плазмы и управления ею.

Известен способ получения дугового разряда путем введения сварочной проволоки в кольцевой дуговой электрод с образованием между ними концентричного разрядного промежутка, наложения внешнего соленоидального магнитного поля на межэлектродное пространство и поджига в нем разряда (GB 948554, кл. В 23 Р [нац. кл. B3V, 4В1, 4С], 05.02.1964). Здесь расположение максимума магнитного поля соленоида находится вне межэлектродного пространства, поэтому разряд неустойчив, поле выбрасывает его из этого пространства и гасит, равномерной обработки изделия получить не удается.

Более стабилен дуговой разряд, возбуждаемый в полости двух трубчатых электродов, на один из которых наложено магнитное поле двух соленоидов постоянного тока и дополнительное поле четырех постоянных радиальных электромагнитов чередующейся по азимуту полярности (SU 224716, кл. Н 05 Н 1/40, 12.07.1966). Данная конфигурация магнитного поля обеспечивает образование синусоидального следа электродных пятен на внутренней поверхности трубчатого электрода с постепенной выработкой материала электрода на относительно широкой круговой полосе. В этом случае след электродных пятен искусственно удлинен настолько, что в практически достижимом диапазоне параметров по току дуги и напряженности магнитного поля не удается рассредоточить элементарные разряды по всей длине этой траектории. В итоге улучшения качества плазменной обработки поверхности электрода получить не удается.

Известен способ получения дугового разряда путем расположения дугового электрода около изделия с образованием между ними замкнутого кольцевого разрядного промежутка, наложения на него внешнего магнитного поля с формой продольного спада его напряженности по мере удаления от этого промежутка и поджига в нем разряда, а также устройство для осуществления данного способа, содержащее электрод, магнитную систему создания электромагнитного поля, окружающего электрод наподобие тора, дуговой блок питания, подключенный к электроду и изделию, причем последние расположены с образованием межэлектродного промежутка замкнутой конфигурации (SU 1113196 А, В 21 В 45/04, 13.07.1983). Данное техническое решение, как наиболее близкое к заявленному, принято в качестве прототипа.

В частном случае короткий след электродных пятен, образующийся при обработке относительно тонкой проволоки, охваченной кольцевым электродом и внешним соленоидом с магнитопроводом, дающим спад продольный напряженности магнитного поля, прототип обеспечивает устойчивое горение дугового разряда на режиме, близком к распределенной дуге. В общем же случае скорость вращения дугового разряда, определяемая здесь только взаимодействием радиальной компоненты тока разряда с поперечной (относительно разряда) составляющей магнитного поля, не обеспечивает рассредоточения элементарных разрядов по всей длине дорожки электродных пятен на поверхности обрабатываемого изделия, что особенно заметно в случае крупных длинномерных изделий типа труб, прутков, профилей, поковок и т.д. После обработки их поверхность, как правило, оказывается матовой и неравномерной (электродуговая очистка).

Техническая задача заявленного технического решения состоит в обеспечении равномерности обработки и повышении класса чистоты поверхности готовых изделий за счет рассредоточения элементарных разрядов по всей длине следов катодных пятен на поверхности изделия.

Поставленная задача решена в способе получения дугового разряда путем расположения дугового электрода около изделия с образованием между ними замкнутого разрядного промежутка, наложения на него электромагнитного поля, окружающего электрод силовыми магнитными линиями наподобие тора, и поджига разряда между изделием и электродом; в рамках данного способа дополнительно возбуждают в межэлектродном пространстве внутри указанного "тора" магнитное поле, перпендикулярное к обрабатываемой поверхности и непрерывно движущееся в направлении движения разряда под действием магнитного поля, а после поджига дуги ее ток повышают до уровня равномерного рассредоточения элементарных разрядов по всей длине следов электродных пятен на поверхности изделия, причем данный ток тем ниже, чем меньше поперечный размер обрабатываемого изделия.

При этом в устройстве для электродуговой обработки металлоизделий, содержащем электрод, магнитную систему создания электромагнитного поля, окружающего электрод силовыми линиями наподобие тора, дуговой блок питания, подключенный к электроду и изделию, причем последние расположены с образованием межэлектродного пространства замкнутой конфигурации, его электрод выполнен немагнитным и равноудален от изделия, магнитная система установлена так, чтобы максимум электромагнитного поля находился вблизи середины межэлектродного пространства, вне которого и внутри электромагнитного поля размещены электромагниты, поля которых ориентированы перпендикулярно к электроду и поверхности изделия и равномерно распределены вдоль электрода, причем катушки электромагнитов подключены к сети 3-фазного переменного тока, а сердечники соединены с внешним магнитопроводом.

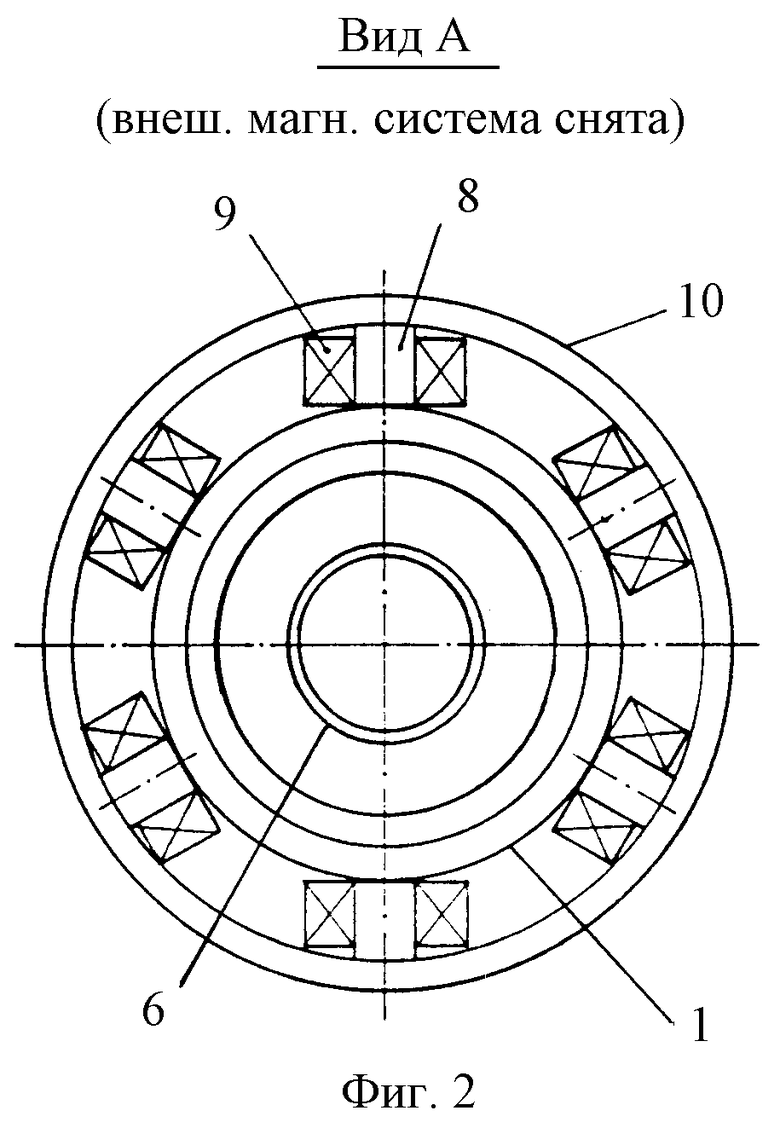

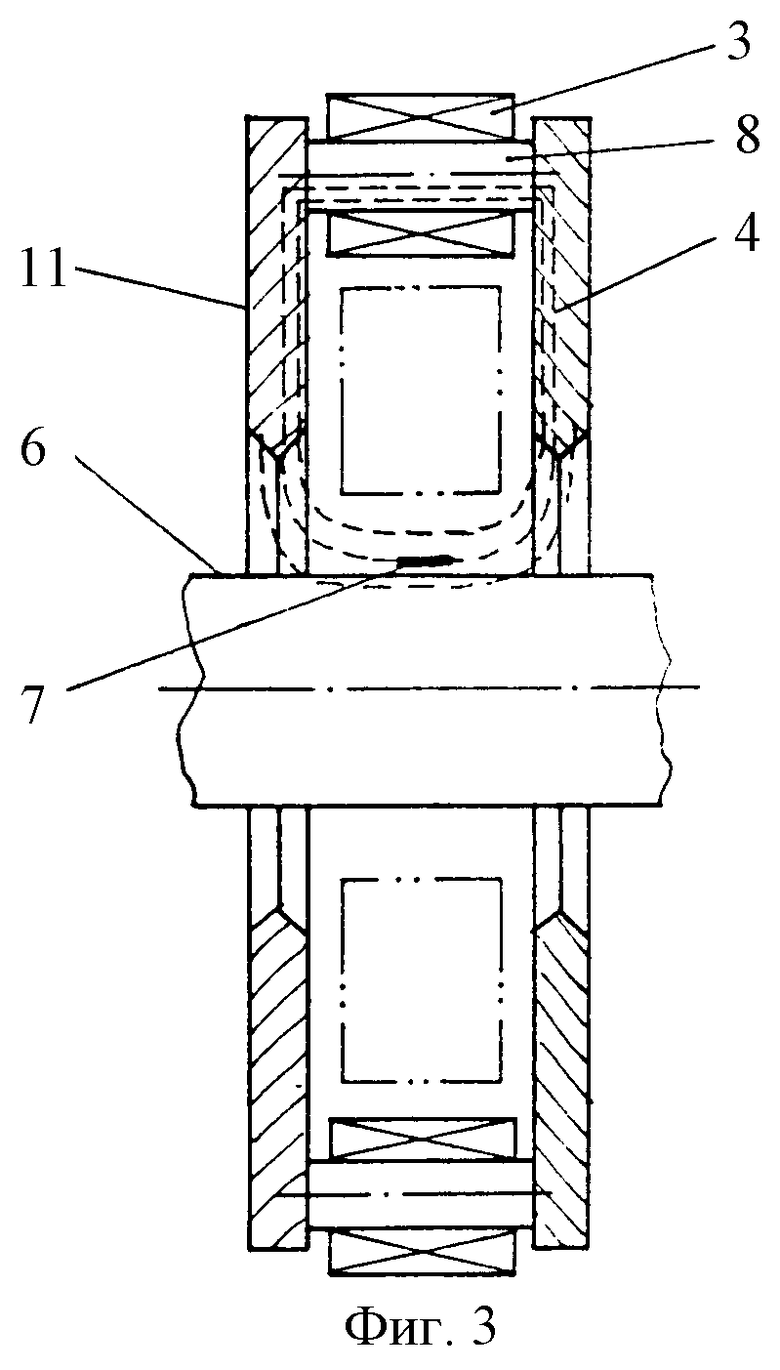

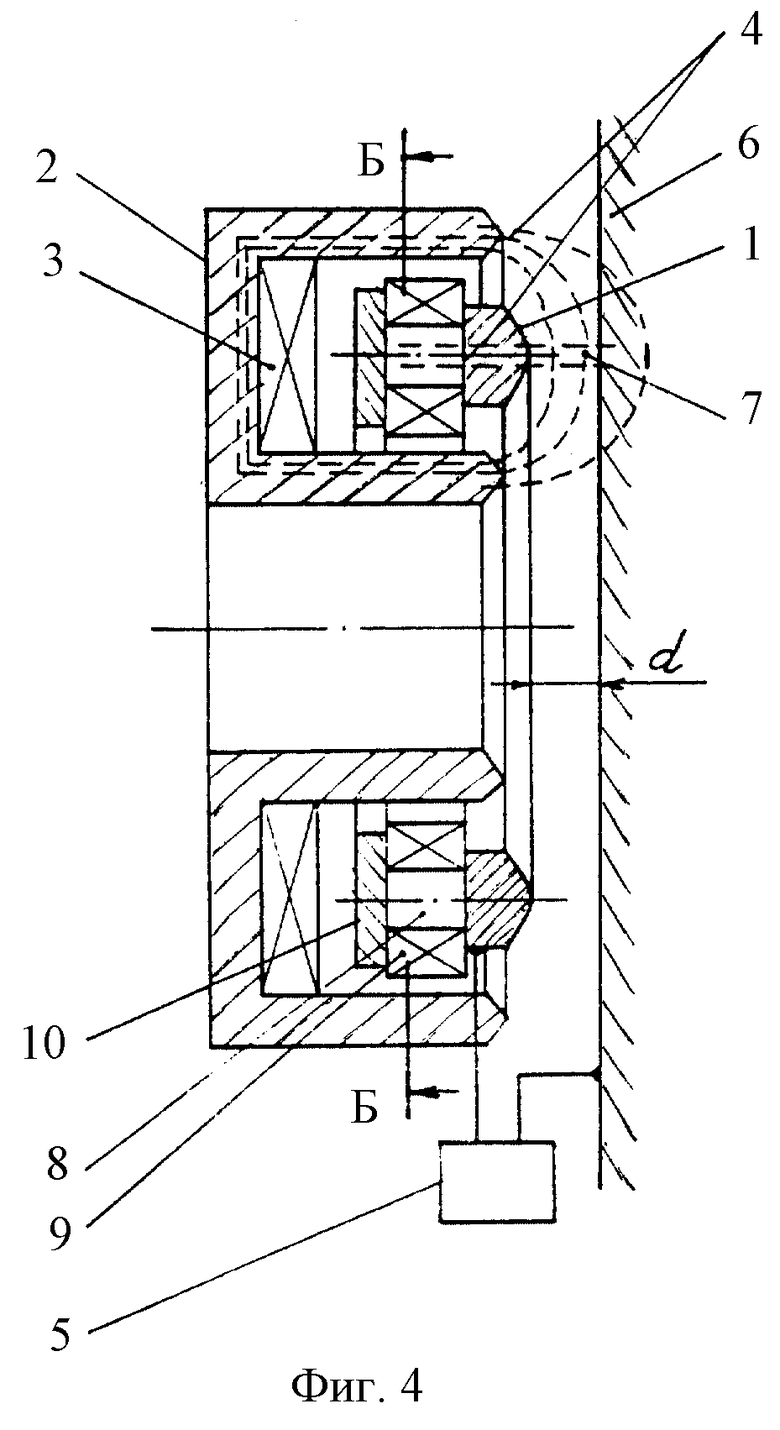

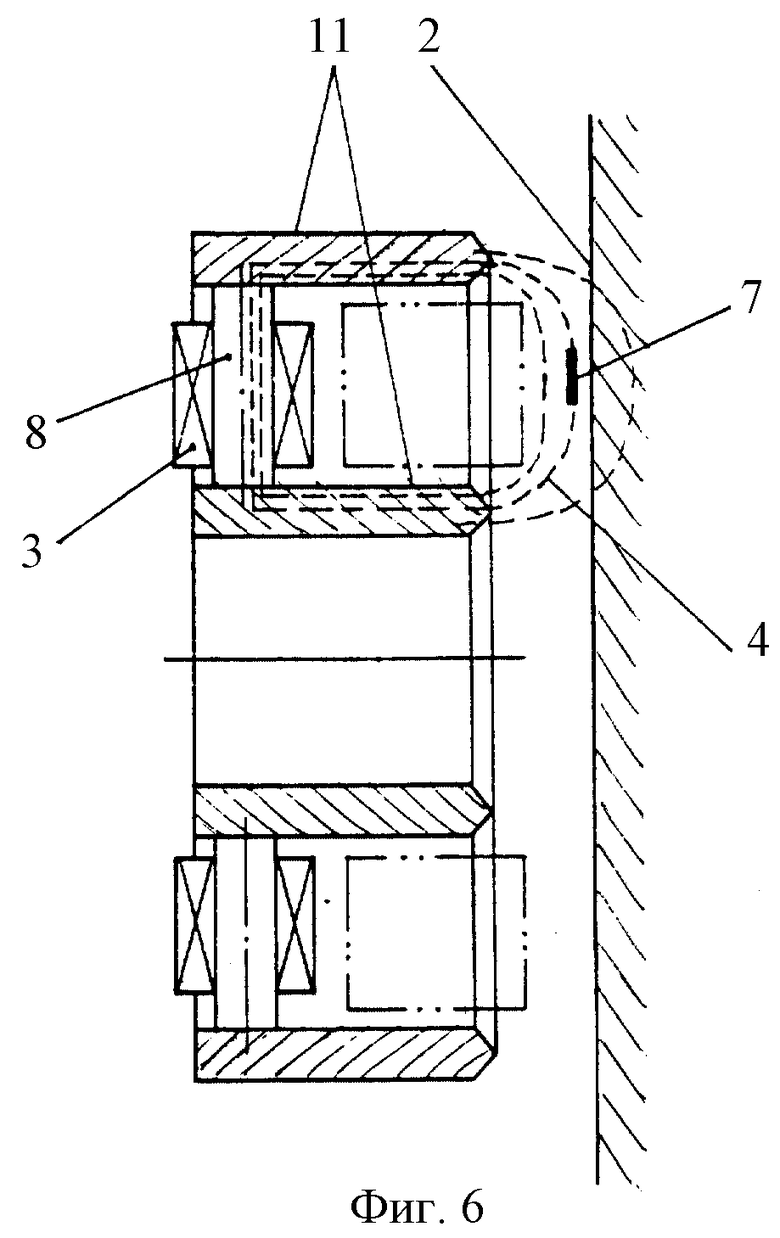

Схемы устройств, выполненных согласно данному предложению, представлены на фиг. 1-6, где приняты следующие обозначения: 1 - электрод, 2 - магнитопровод, 3 - катушка возбуждения постоянного магнитного поля, 4 - силовая линия магнитного поля, 5 - дуговой блок питания, 6 - изделие, 7 - положение максимума напряженности продольного эл. магнитного поля внешней магнитной системы (2, 3), 8 - сердечник электромагнита, 9 - катушки электромагнита, 10 - магнитопровод, 11 - элемент магнитопровода (диск или цилиндр); d - межэлектродное расстояние. Заявленное техническое решение включает варианты для обработки длинномерных материалов и плоских изделий любых размеров при различном исполнении внешней магнитной системы.

Фиг.1 - схема устройства для электродуговой обработки длинномерных материалов; имеет магнитопровод, концентрирующий наружные силовые линии внешней магнитной системы с одной катушкой возбуждения поля; в этом варианте толщина области 7 максимальной напряженности соленоидального поля, определяющая ширину следов катодных пятен на поверхности изделия, относительно невелика.

Фиг. 2 - вид, выявляющий расположение электромагнитов 8, 9 (при снятой внешней магнитной системе).

Фиг. 3 - вариант магнитопровода, концентрирующего все силовые магнитные линии внешней магнитной системы с равнораспределенным по азимуту набором катушек возбуждения поля; в этом случае силовые магнитные линии резче поворачивают к торцам магнитопровода, поэтому здесь размер области 7 возрастает, приводя к увеличению ширины следов катодных пятен на поверхности изделия (линией наложенного контура здесь намечены габариты внутреннего узла устройства).

Фиг. 4 - вариант устройства для электродуговой обработки плоских изделий с внешней магнитной системой, имеющей одну катушку возбуждения поля и создающей узкую зону максимума поля.

Фиг. 5 - сечение, выявляющее расположение электромагнитов 8, 9 (при снятой внешней магнитной системе).

Фиг.6 - вариант магнитопровода, аналогичный приведенному на фиг.3.

Сущность предложенного технического решения заключается в том, что движение разряда под действием основного магнитного поля, которое в данном случае является внешним, интенсифицируется с помощью внутреннего движущегося магнитного поля, которое увлекает за собой разряд благодаря эффекту "вмороженности" магнитного поля в достаточно сильно ионизованную плазму положительного столба разряда. Ускорение движения разряда по поверхности изделия способствует рассредоточению элементарных разрядов вдоль дорожки электродных пятен на данной поверхности. Таким образом возникает распределенный разряд на некотором отрезке траектории электродных пятен. Обработка поверхности при этом становится более равномерной. Увеличение тока разряда приводит к увеличению числа одновремено горящих и движущихся элементарных разрядов. Быстрое движение этой группы вдоль поверхности изделия, выстраивающее элементарные разряды в цепочку, приводит к удлинению указанного отрезка. При некотором значении тока дуги распределенный разряд охватывает всю траекторию электродных пятен, что проявляется в высокой равномерности обработки поверхности изделия и в повышении класса чистоты обработанной поверхности. Такой режим является оптимальным. Дальнейшее увеличение тока разряда вновь приводит к появлению неравномерности обработки изделия и к снижению чистоты его поверхности. Абсолютная величина оптимального тока разряда определяется площадью следов катодных пятен на поверхности изделия.

Таким образом, из двух вариантов внешних магнитных систем устройства согласно фиг. 1 и 4, имеющие меньшую ширину максимума соленоидального поля и, следовательно, обеспечивающие более узкий "коридор" для движения приэлектродных пятен на поверхности изделия, характеризуются меньшей величиной оптимального тока дуги. Кроме того, данный параметр предложенного устройства является функцией сочетания материалов электродов и термодинамических параметров плазмы в межэлектродном пространстве. Относительно просто прослеживается влияние давления плазмообразующей среды: при уменьшении этого параметра снижается плотность плазмы, а вместе с нею средняя эффективная плотность тока элементарных разрядов, что приводит к уменьшению величины оптимального тока дуги. Отсюда следует характер влияния геометрии и параметров разряда на величину оптимального тока разряда.

Устройство, выполненное согласно фиг.1-3, работает следующим образом. В электроразрядное устройство подают изделие, например трубу, размещая начальный участок обработки, например торец, в середине пространства, охваченного электродом 1. Взаимное перемещение устройства и изделия может быть организовано так, как это показано на фиг.1, где предполагается движение трубы вдоль оси неподвижного разрядного устройства. Изобретение включает в себя также перемещение электродугового инструмента вдоль неподвижной трубы. При необходимости в зоне горения разряда создают контролируемую атмосферу (защитную или восстановительную) или вакуум, затем подают питание на катушки 3 и 9 и включают дуговой блок питания 5, который вначале инициирует дуговой разряд между электродом 1 и трубой 6, а затем выводит ток разряда на заданный уровень. Одновременно включают подачу изделия с заданной скоростью (в направлении стрелки - см. справа на фиг.1). Выполнение электрода немагнитным прежде всего необходимо для обеспечения эффективности дополнительного магнитного поля, а равноудаленность электрода от изделия (d≈Const.) способствует равномерности обработки его поверхности. Работа устройств по фиг.4-6 аналогична, за исключением геометрии изделия. Траекторию взаимного перемещения устройства и изделия задает технолог в соответствии с размерами и физико-техническими параметрами изделия.

Экономическая эффективность предлагаемого изобретения видна из примера электродуговой очистки стальных труб диаметром 250 мм и толщиной стенки 10 мм, испытанной в поточной линии трубопрокатного завода АО "Трубосталь", г. Санкт-Петербург. Базовым образцом для сравнения эффективности предложения избрана ранее применявшаяся технология очистки с продольным набором кольцевых дуговых электродов и одним общим наружным соленоидом магнитной крутки дуги. В новой установке электродуговой очистки кольцевой электрод был выполнен в виде медной водоохлаждаемой обоймы с внутренней графитовой вставкой. Ее внутренний диаметр составил 290 мм при ширине равной 45 мм. Внешняя магнитная система, выполненная по схеме фиг.1, обеспечила максимум напряженности соленоидального поля в среднем сечении электрода до 0,15 Тл, оптимальный ток разряда при атмосферном давлении защитной среды азота составил около 2300 А. Обработанная поверхность трубы оказалась чистой и гладкой (максимальная шероховатость не более Rmax=10...15 мкм). Ранее применявшаяся технология обеспечивала получение матовой поверхности трубы при разбросе максимальной шероховатости ее поверхности в диапазоне Rmax=20...120 мкм, что в ряде случаев не удовлетворяло требованиям заказчика. Для питания катушек 9 использовался 3-фазный ток 10 А с частотой 50 Гц, катушки были включены по схеме "звезда". Использовалась многополюсная система для обеспечения движущегося магнитного поля.

Изобретения относятся к области обработки металлических изделий дуговым разрядом и могут найти применение в металлургии и различных отраслях машиностроения. Электрод располагают около изделия с образованием между ними замкнутого разрядного промежутка, осуществляют наложение на него тороидального магнитного поля и поджиг разряда между изделием и электродом. На всем протяжении межэлектродного пространства внутри тороидального магнитного поля возбуждают дополнительное магнитное поле, перпендикулярное обрабатываемой поверхности изделия и непрерывно движущееся в направлении движения разряда. Ток дуги повышают до равномерного рассредоточения элементарных разрядов по всей длине электрода и охватываемой электродом поверхности изделия. Электрод выполнен немагнитным. Вне и внутри тороидального магнитного поля размещены электромагниты, магнитные поля которых ориентированы перпендикулярно электроду и поверхности изделия и равномерно распределены вдоль электрода. Электромагниты запитаны переменным трехфазным током, а магнитные сердечники соединены с общим внешним магнитопроводом. Достигается равномерность обработки и повышается класс чистоты поверхности обработанных изделий за счет рассредоточения элементарных разрядов по всей длине дорожки электродных пятен. 2 с.п.ф-лы, 6 ил.

| Устройство для очистки катанки дуговым разрядом | 1983 |

|

SU1113196A1 |

| УСТРОЙСТВО для СВАРКИ НЕПОВОРОТНЫХ CTblKtTB" ТРУБ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 0 |

|

SU367980A1 |

| Устройство для обработки магнитоуправляемой дугой | 1984 |

|

SU1189618A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

Авторы

Даты

2002-12-27—Публикация

2000-07-28—Подача