Изобретение относится к промышленности строительных материалов, преимущественно к обжигу цементного клинкера по сухому способу.

Цель изобретения - упрощение и интенсификация технологического процесса обжига.

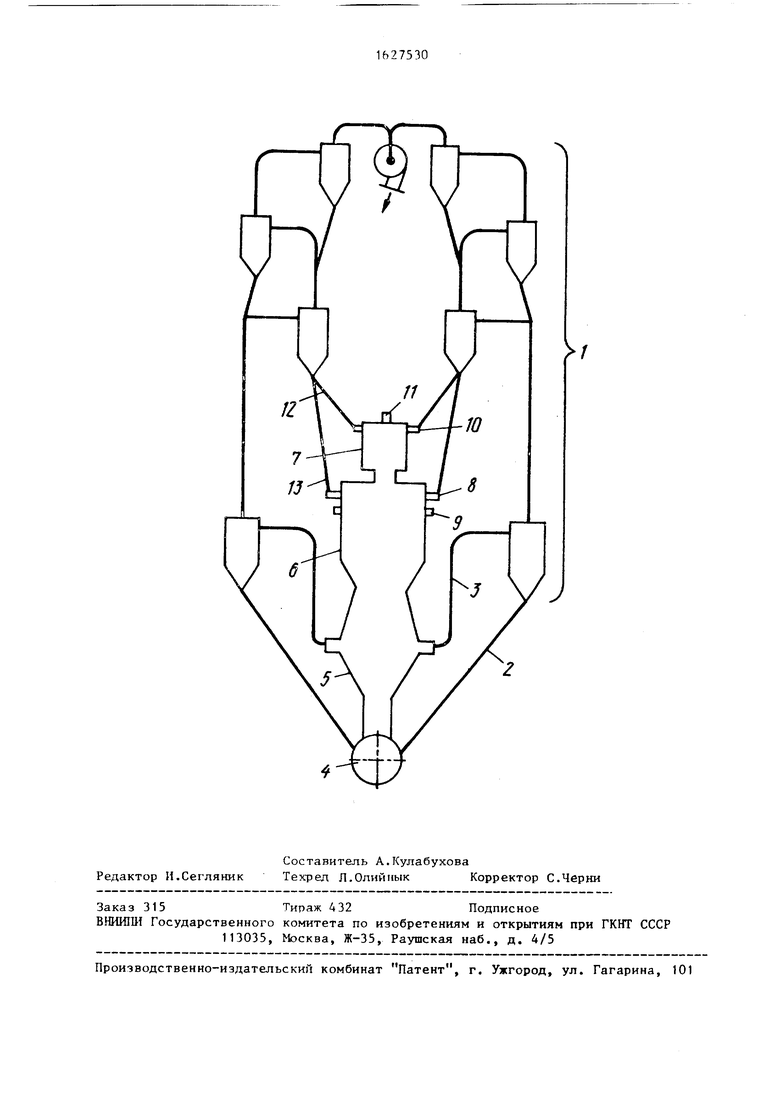

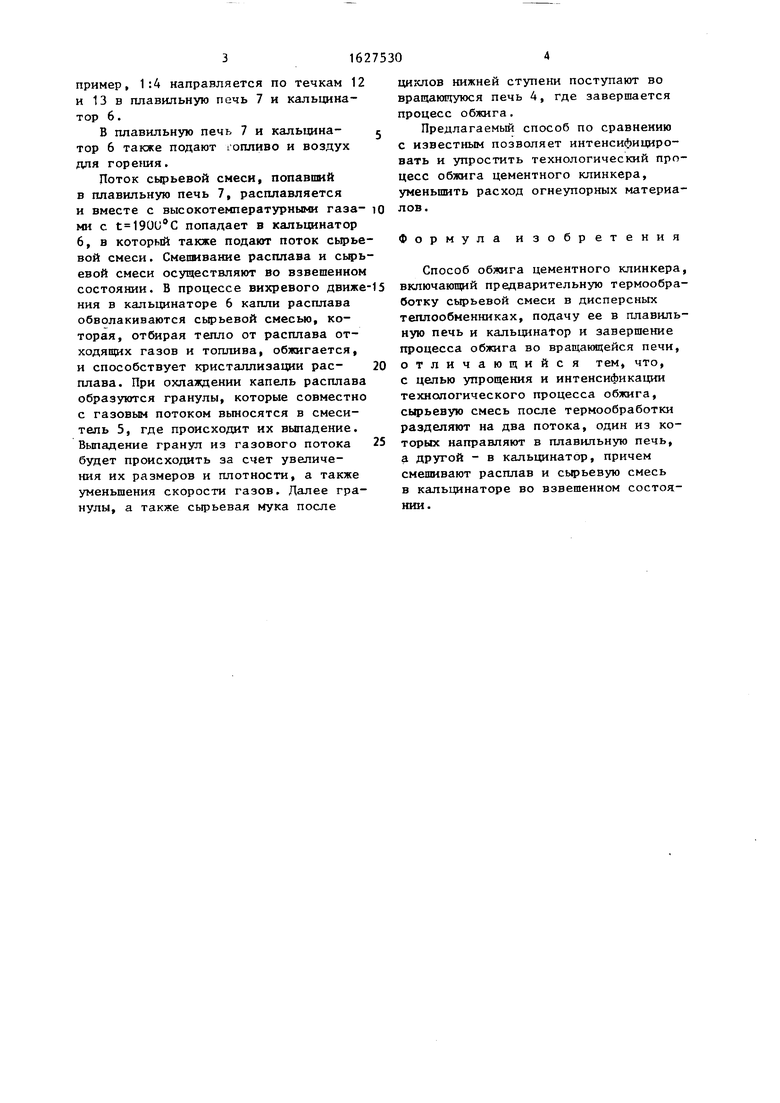

На чертеже представлена схема установки, реализующая способ.

Установка содержит дисперсные теплообменники 1, например, циклонного типа, соединенные газоходами 2 и 3 с вращающейся печью 4 с соотношением D/L 1:10 и смесителем 5, кальцинатор 6, осуществляющий смешивание расплава и сырьевой смеси во взвешенном состоянии, который соединен с выходным каналом плавильной печи 7.

Кальцинатор 6 оснащен патрубками 8 и 9 для подачи воздуха и топлива. Аналогичными патрубками 1J и 11 снабжена плавильная печь 7.

Теплообменники 1 имеют течки 12 и 13 для подвода предварительно тер- мообработанной сырьевой смеси в плавильную печь 7 и кальцинатор 6 через их воздушные патрубки 10 и 8.

Способ осуществляется следующим образом.

Подлежащая тепловой обработке сырьевая смесь предварительно нагревается в дисперсных теплообменниках 1 за счет тепла отходящих газов. Пройдя предварительную термообработку, сырьевая смесь разделяется на два потока и в соотношении, наО

to ел

со

пример, 1:4 направляется по течкам 12 и 13 в плавильную печь 7 и кальцина- тор 6.

В плавильную печь 7 и кальцина- тор 6 также подают топливо и воздух для горения.

Поток сырьевой смеси, попавший в плавильную печь 7, расплавляется и вместе с высокотемпературными газа- ми с t 190U°C попадает в кальцинатор 6, в который также подают поток сырьевой смеси. Смешивание расплава и сырьевой смеси осуществляют во взвешенном состоянии. В процессе вихревого движе ния в кальцинаторе 6 капли расплава обволакиваются сырьевой смесью, которая, отбирая тепло от расплава отходящих газов и топлива, обжигается, и способствует кристаллизации рас- плава. При охлаждении капель расплава образуются гранулы, которые совместно с газовым потоком выносятся в смеситель 5, где происходит их выпадение. Выпадение гранул из газового потока будет происходить за счет увеличения их размеров и плотности, а также уменьшения скорости газов. Далее гранулы, а также сырьевая мука после

циклов нижней ступени поступают во вращающуюся печь 4, где завершается процесс обжига.

Предлагаемый способ по сравнению с известным позволяет интенсифицировать и упростить технологический процесс обжига цементного клинкера, уменьшить расход огнеупорных материалов.

Формула изобретения

Способ обжига цементного клинкера, включающий предварительную термообработку сырьевой смеси в дисперсных теплообменниках, подачу ее в плавильную печь и кальцинатор и завершение процесса обжига во вращающейся печи, отличающийся тем, что, с целью упрощения и интенсификации технологического процесса обжига, сырьевую смесь после термообработки разделяют на два потока, один из которых направляют в плавильную печь, а другой - в кальцинатор, причем смешивают расплав и сырьевую смесь в кальцинаторе во взвешенном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1299495A3 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ производства цементного клинкера | 1977 |

|

SU614058A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2009 |

|

RU2535855C2 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-02-15—Публикация

1989-02-21—Подача