САд

ч|

Изобретение относится к литейному производству и может быть использовано при получении отливок с арматурой, заливаемой в тело отливки, с применением вакуумной формовки.

Цель изобретения - по1зышение точности фиксации заливаемых шпилек в отверстиях модели, расширение технологических возможностей

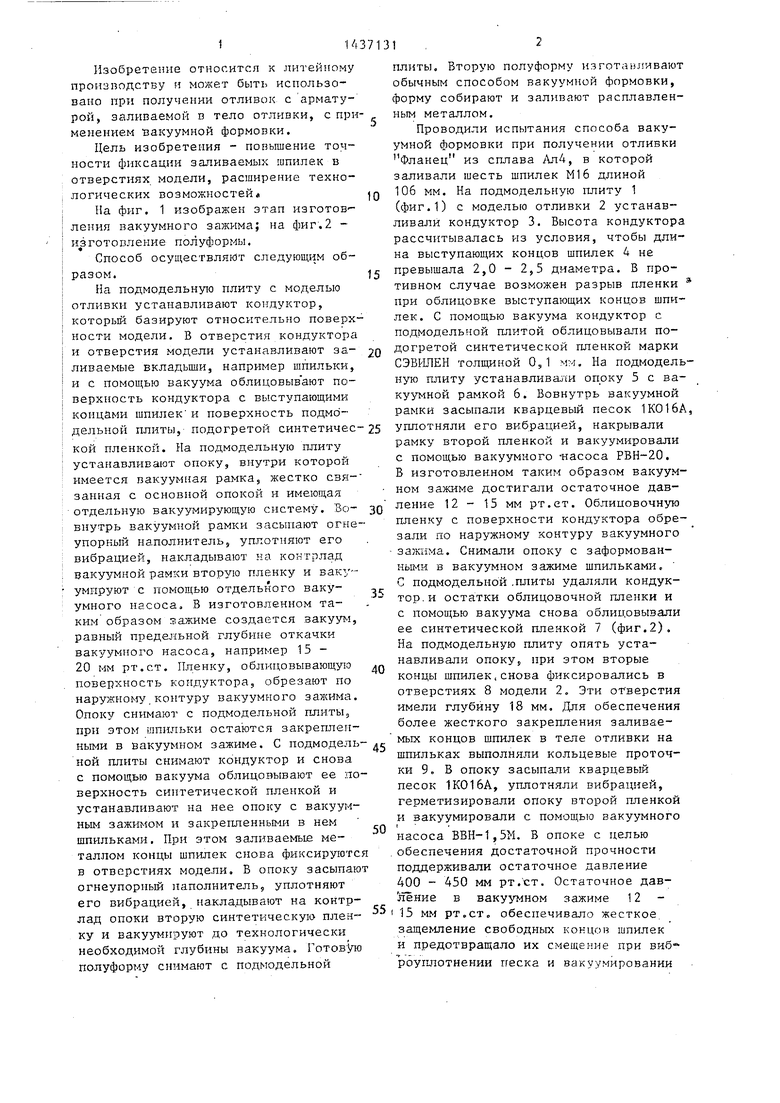

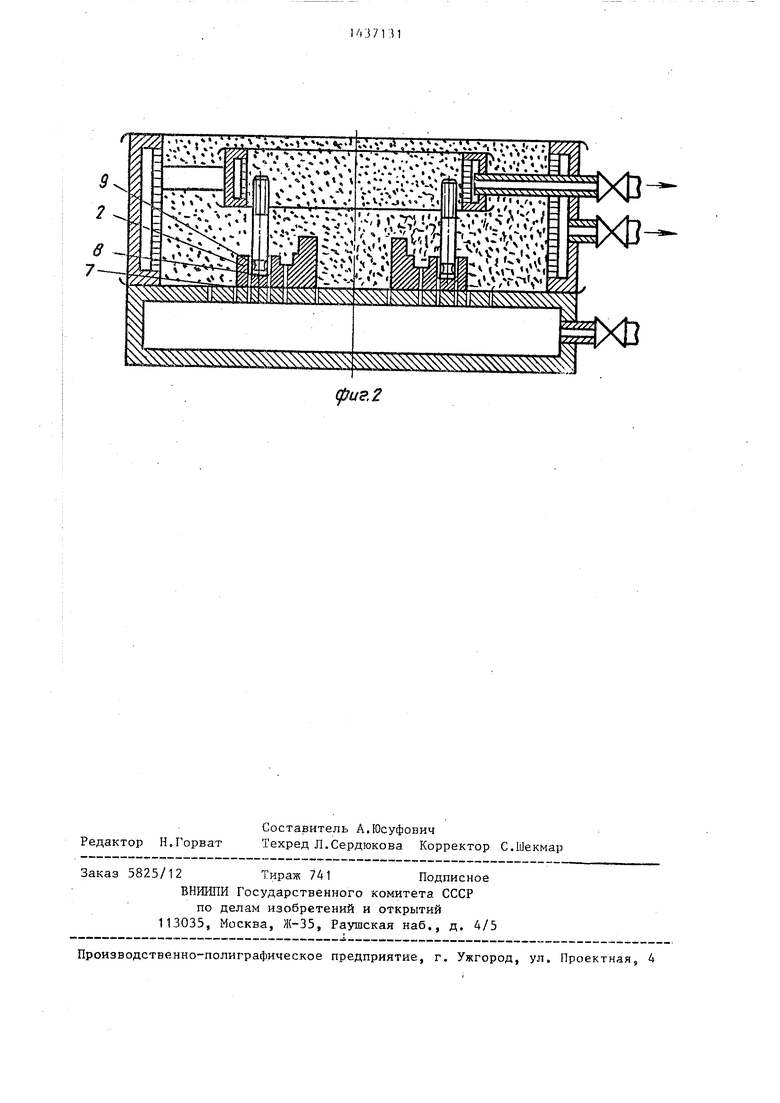

На фиг. 1 изображен этап изготов-- ленрш вакуумного зажима; на фиг.2 - и зготовление полуформы.

Способ осуществляют следующим образом.

На подмодельную плиту с моделью отливки устанавливают кондуктор, которьй базируют относительно поверхности модели, В отверстия кондуктора и отверстия модели устанавливают за- ливаемые вкладыши, например шпильки, и с помощью вакуума облицовыв ают поверхность кондуктора с выступающими концами шпилек и поверхность подмо- дельной плиты, подогретой синтетичес кой пленкой. На подмодельную плиту устанавливают опоку, внутри которой имеется вакуумная рамка, жестко связанная с основной опокой и имеющая отдельную вакуумирующую систему. Во- внутрь вакуумной рамки засыпают огнеупорный наполнитель, уплотняют его вибрацией, накладывают на контрлад вакуумной рамки вторую пленку и ваку- умируют с помощью отдельного ваку- умного насоса, В изготовленном таким образом зажиме создается вакуум, равный предельной глубине откачки вакуумного насоса, например 15 - 20 мм рт,ст. Пленку, облицовывающую поверхность кондуктора, обрезают по наружному контуру вакуумного зажима. Опоку снимают с подмодельной плиты, при этом шпильки остаются закрепленными Б вакуумном зажиме, С подмодель ной плиты снимают кондуктор и снова с помощью вакуума облицовывают ее поверхность синтетической пленкой и устанавливают на нее опоку с вакуумным зажимом и закрегшенными в нем шпильками. При этом заливаемые металлом концы шпилек снова фиксируютс в отверстиях модели, В опоку засыпаю огнеупорный наполнитель, уплотняют его вибрацией, накладывают на контр- лад опоки вторую синтетическую пленку и вакуумируют до технологически необходимой глубины вакуума. Готов Ую полуформу снимают с подмодельной

Q

5

0 5 о Q

0

плиты. Вторую полуформу изготавливают обычным способом вакуумтюй формовки, форму собирают и заливают расплавленным металлом.

Проводили испытания способа вакуумной формовки при получении отливки Фланец из сплава , в которой заливали шесть шпилек М16 длиной 106 мм. На подмодельную плиту 1 (фиг.1) с модельЕО отливки 2 устанавливали кондуктор 3. Высота кондуктора рассчитывалась из условия, чтобы длина выступающих концов шпилек 4 не превышала 2,0 - 2,5 диаметра. В противном случае возможен разрыв пленки при облицовке выступающих концов шпилек. С помощью вакуума кондуктор с подмодельной плитой облицовывали подогретой синтетической пленкой марки СЭВИЛЕН 0,1 м м. На подмодельную плиту устанавлива) Ш опоку 5 с вакуумной рамкой 6. Вовнутрь вакуумной рамки засыпали кварцевый песок 1К016А, уплотняли его вибрацией, накрывали рамку второй пленкой и вакуумировали с помощью вакуумного -насоса РВН-20. В изготовленном таким образом вакуумном зажиме достигали остаточное давление 12 - 15 мм рт,ет. Облицовочную пленку с поверхности кондуктора обрезали по наружному контуру вакуумного

зажима. Снимали опоку с заформован- ными в вакуумном зажиме шпильками. С подмодельной .плиты удаляли кондуктор, и остатки облицовочной пленки и с помощью вакуума снова облицовывали ее синтетической пленкой 7 (фиг.2), На подмодельную плиту опять устанавливали опоку, при этом вторые концы шпилек.снова фиксировались в отверстиях 8 модели 2. Эти отверстия имели глубину 18 мм. Для обеспечения более жесткого закрепления заливаемых концов шпилек в теле отливкк на шпильках выполняли кольцевые проточки 9. В опоку засыпали кварцевый песок 1К016А, уплотняли вибрацией, герметизировали опоку второй пленкой и вакуумировали с помощью вакуумного насоса ВВН-1,5М. В опоке с целью обеспечения достаточной прочности поддерживали остаточное давление 400 - 450 мм рт. ст. Остаточное давление в вакуумном зажиме 12 мм рт„ст„ обеспечивало жесткое защемление свободных концов шпилек и предотвращало их смещение при виброуплотнении песка и вакуумировании

u

основной формь. Уменьшение остаточного давления в основной форме менее 400 мм рт.ст. приводило к образова- нию сильного механического пригара на отливках. Вторую полуформу изготавливали обычным способом вакуумно; ; формовки. Форму собирали и заливали сплавом АЛ4, выплавленным в индукционной печи, при температуре 720 - 740 с. На полученных отливках замеряли отклонение свободных концов шпилек (среднеквадратичное отклонение составило 0,42 мм). На этих же отливках, изготовленных обычным методом вакуумной формовки без использования вакуумного зажима, среднеквадратичное отклонение составило 2,7 мм.

Использование предлагаемого спосо- ба вакуумной формовки позволяет получать отливки с заливаемыми вкладышами большой длины и значительно повысить точность ifx фиксации в теле отливки.

о р м у л а изобретения

1 . Способ вакуумной формовки, вклю чающий установку в отверстия модели заливаемых шпилек, облицовку f.oдeли пленкой, установку опоки, засыпку И уппоткение наполнителя, герметизаЕ тию контрлаза опоки и вакуумирование формы, отличающийся тем, что с целью повышения точности фиксации шпилек в отверстиях модели и расширения технологических возможностей, выступающие концы шпилек фиксируют в вакуумном зажиме, выполненном в виде вакуу шой рамки, жестко связанной с опокой.

2, Способ по п. 1, отличаю- щ н и с я тем, что, с целью предотвращения смещения шгошек при вибрации огнеупорного наполнителя; в вакуумном зажиме создают глубину вакуума, большую глубины заку5т 1а в основной форма,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU865486A2 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2026129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛИ ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2048237C1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ вакуумно-пленочной формовки | 1989 |

|

SU1664453A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

Изобретение относится к литейному производству и может быть использовано при получении отливок с арматурой, заливаемой в тело отливки, с применением вакуумной формовки. Цель изобретения - повышение точности фиксации заливаемых вкладышей (шпилек) в отверстиях модели, расширение технологических возможностей. Предложен способ вакуумной формовки, согласно которому на модель устанавливается кондуктор, имеющий отверстия, расположенные соосно отверстиям под шпильки в модели. Шпильки устанавливают в отверстия кондуктора и выступающую часть облицовывают пленкой. Шпильки заформовывают в ва- куумируемой рамке, жестко закрепленной на опоке, удаляют кондуктор и изготавливают форму приемами вакуумной формовки, разместив при этом шпильки в отверстиях модели, 1 з.п. ф-лы, 2 ил. § (Л

фиг1

фиг2

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-07—Подача