б

О5

ьо

со

05 О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля работоспособности изделия | 1988 |

|

SU1538072A1 |

| Способ контроля качества сборки резьбовых соединений | 1990 |

|

SU1767373A1 |

| Способ сборки резьбовых соединений | 1988 |

|

SU1579760A1 |

| Способ гидровоздействия на угольный пласт | 1989 |

|

SU1643737A1 |

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ С ЧПУ | 2014 |

|

RU2573854C1 |

| СПОСОБ СБОРКИ ГЕРМЕТИЧНОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2008 |

|

RU2362082C1 |

| Способ сборки резьбовых соединений и устройство для его осуществления | 1991 |

|

SU1821351A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЛЕБЕДКА ДЛЯ УСТАНОВКИ УСТРОЙСТВА В ОБСАДНУЮ ТРУБУ | 2005 |

|

RU2304213C1 |

| Устройство для затяжки резьбовых соединений | 1980 |

|

SU876355A1 |

| Устройство для сборки резьбовых соединений | 1986 |

|

SU1430248A1 |

Изобретение относится к машиностроению и может быть использовано при сборке резьбовых соединений тяжелонагруженных ответственных конструкций и сооружений. Цель изобретения - повышение стабильности усилия затяжки за счет снижения уровня температурных деформаций. При подаче напряжения на электродвигатель 1 приводится во вращение его ротор. Затем вра(дательное движение передается всеми элементами устройства на рабочую головку и, в конечном итоге, элемент резьбового соединения 6 для осуществления сборки последнего. При изменении скорости вращения ротора электродвигателя 1 стабилизатор 2 поддерживает неизменную скорость на своем выходном валу, исключая тем самым возможность увеличения скорости вращения резьбового соединения 6 выше допустимой. Перед сборкой резьбового соединения определяют приращение среднеобъемной температуры соединения для адиабатических условий затяжки и допустимое приращение температуры по требуемому уровню стабильности. После сравнения полученных значений определяют величину допустимой угловой скорости затяжки. Затем производят стыковку соединяемых деталей, наживле- ние, завинчивание гайки резьбового соединения, а окончательную затяжку ведут с контролем угловой скорости и ограничением ее допустимым значением, которое определяется по определенной зависимости. 2 с. и 1 з. п. ф-лы, 2 ил. S (/

I

Фиг.1

Изобретение относится к машиностроению, преимущественно химического, транспортного и энергетического и может быть использовано при сборке резьбовых соединений тяжелонагруженных ответственных конструкций и сооружений.

Целью изобретения является повышение стабильности усилия затяжки за счет снижения уровня температурных деформаций.

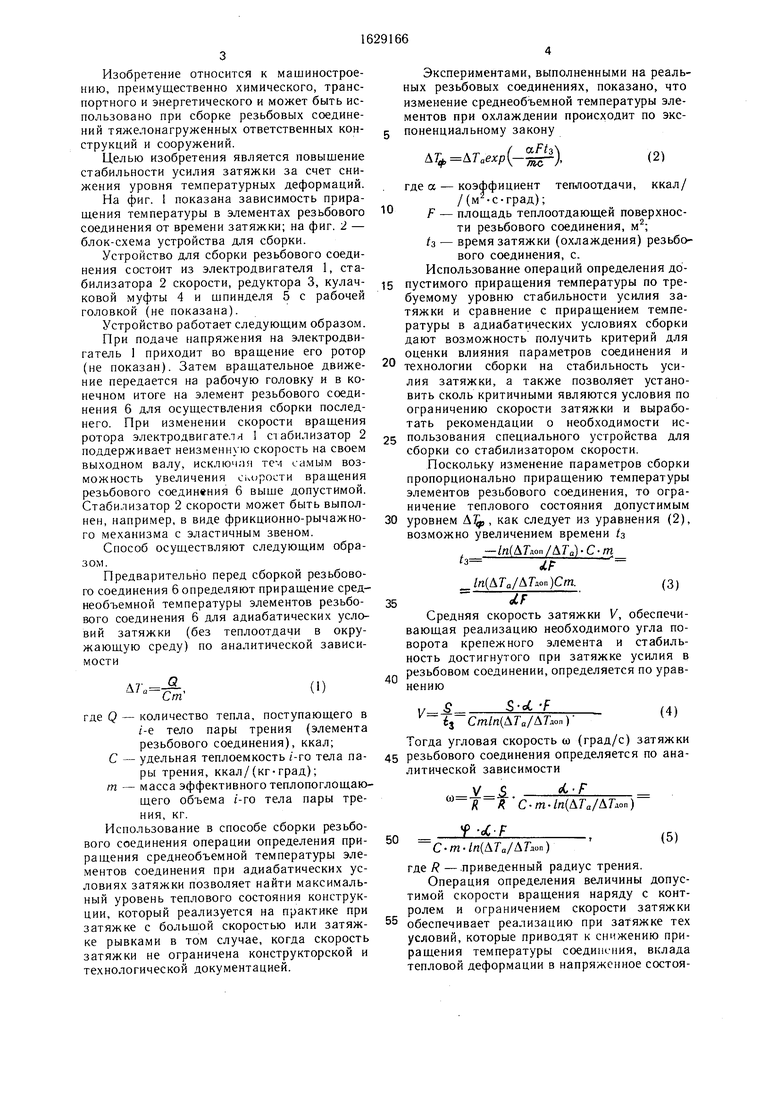

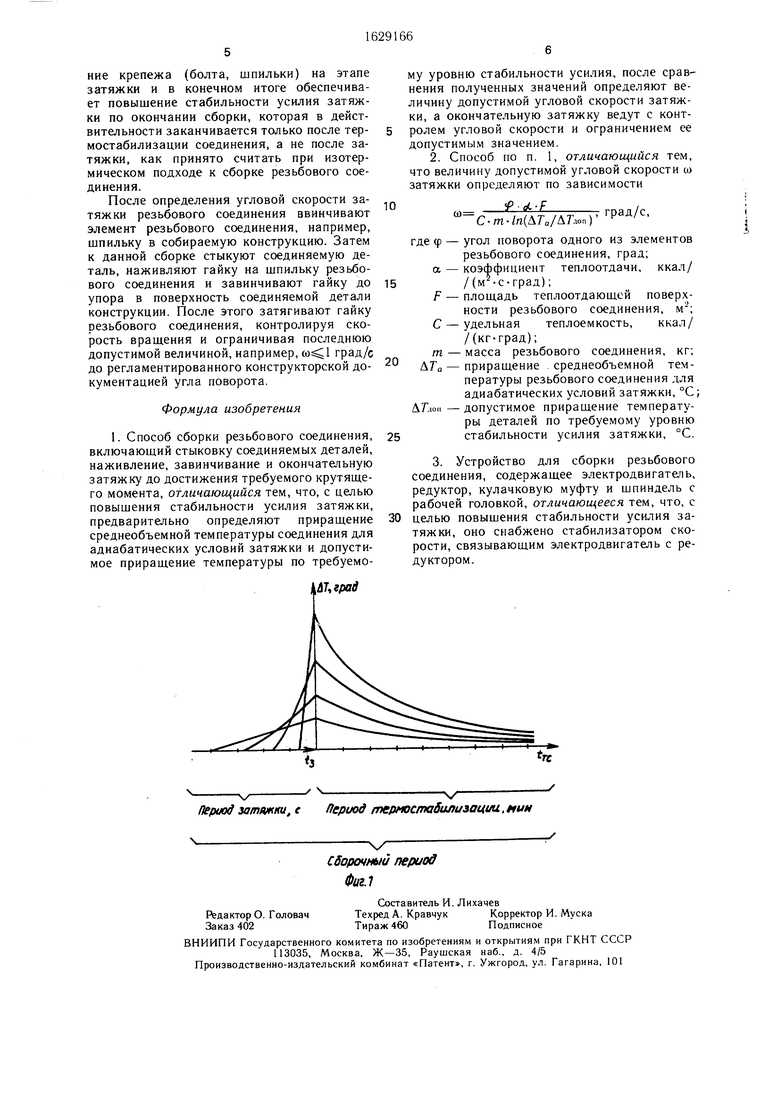

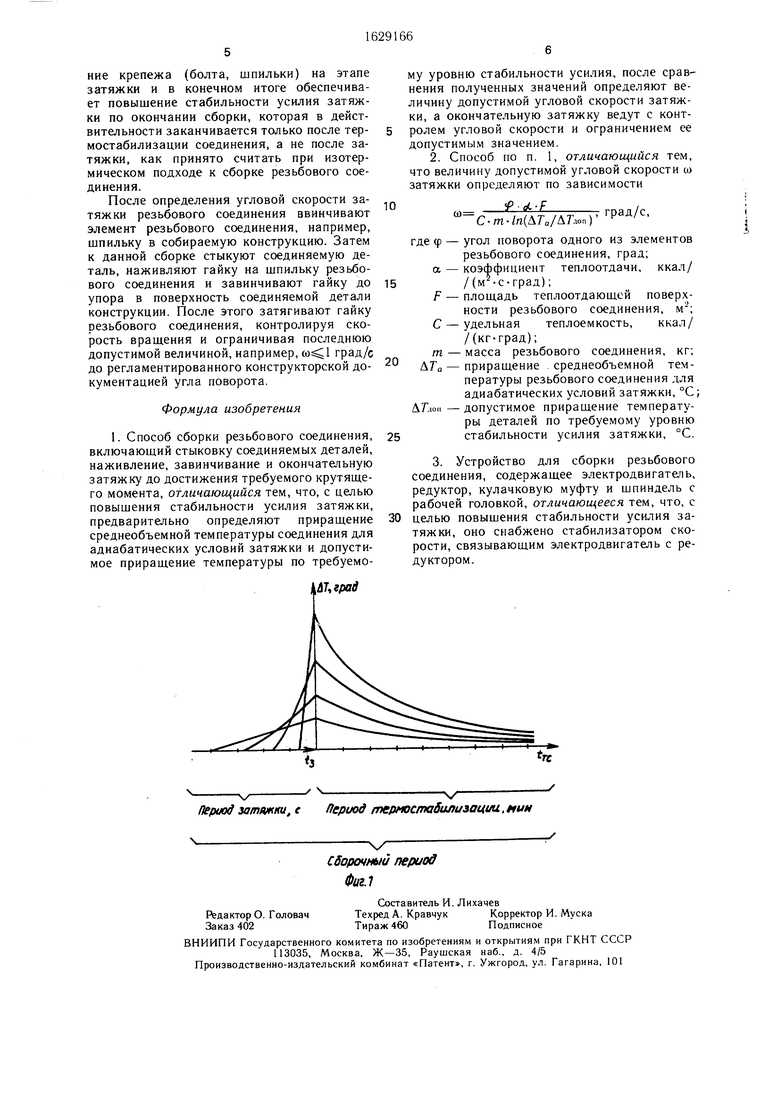

На фиг. 1 показана зависимость приращения температуры в элементах резьбового соединения от времени затяжки; на фиг. 2 - блок-схема устройства для сборки.

Устройство для сборки резьбового соединения состоит из электродвигателя 1, стабилизатора 2 скорости, редуктора 3, кулачковой муфты 4 и шпинделя 5 с рабочей головкой (не показана).

Устройство работает следующим образом.

При подаче напряжения на электродвигатель 1 приходит во вращение его ротор (не показан). Затем вращательное движение передается на рабочую головку и в конечном итоге на элемент резьбового соединения 6 для осуществления сборки последнего. При изменении скорости вращения ротора электродвигателя 1 стабилизатор 2 поддерживает неизменную скорость на своем выходном валу, исключая тем самым возможность увеличения скорости вращения резьбового соединения 6 выше допустимой. Стабилизатор 2 скорости может быть выполнен, например, в виде фрикционно-рычажно- го механизма с эластичным звеном.

Способ осуществляют следующим образом.

Предварительно перед сборкой резьбового соединения 6 определяют приращение сред- необъемной температуры элементов резьбового соединения 6 для адиабатических условий затяжки (без теплоотдачи в окружающую среду) по аналитической зависимости

.

о:

где Q - количество тепла, поступающего в г -е тело пары трения (элемента резьбового соединения), ккал; С - удельная теплоемкость ;-го тела пары трения, ккал/(кг-град); т - масса эффективного теплопоглощаю- щего объема /-го тела пары трения, кг.

Использование в способе сборки резьбового соединения операции определения приращения среднеобъемной температуры элементов соединения при адиабатических условиях затяжки позволяет найти максимальный уровень теплового состояния конструкции, который реализуется на практике при затяжке с большой скоростью или затяжке рывками в том случае, когда скорость затяжки не ограничена конструкторской и технологической документацией.

Экспериментами, выполненными на реальных резьбовых соединениях, показано, что изменение среднеобъемной температуры элементов при охлаждении происходит по экс- поненциальному закону

оЛз,(2)

. . / аг1з (),

0

где а - коэффициент теплоотдачи, ккал/

/(м -с-град);

F - площадь теплоотдающей поверхности резьбового соединения, м2; 1з - время затяжки (охлаждения) резьбового соединения, с.

Использование операций определения до- пустимого приращения температуры по требуемому уровню стабильности усилия затяжки и сравнение с приращением температуры в адиабатических условиях сборки дают возможность получить критерий для оценки влияния параметров соединения и 0 технологии сборки на стабильность усилия затяжки, а также позволяет установить сколь критичными являются условия по ограничению скорости затяжки и выработать рекомендации о необходимости ис- 5 пользования специального устройства для сборки со стабилизатором скорости.

Поскольку изменение параметров сборки пропорционально приращению температуры элементов резьбового соединения, то ограничение теплового состояния допустимым 0 уровнем Д,, как следует из уравнения (2), возможно увеличением времени /3

, - /n(A7WArn).C-m t3 ,

1п(&Та/&Тлоп)Ст.

5ЛТ

Средняя скорость затяжки V, обеспечивающая реализацию необходимого угла поворота крепежного элемента и стабильность достигнутого при затяжке усилия в резьбовом соединении, определяется по урав(3)

нению

-F

Ст/п(ДГ0/Д7дол)(4)

Тогда угловая скорость о (град/с) затяжки резьбового соединения определяется по аналитической зависимости

«C-f

С-т./я(ДГа/Д7д0п)

.

f -A-F

(5)

С-т- ДГа/АГдоп)

где R - .приведенный радиус трения.

Операция определения величины допустимой скорости вращения наряду с контролем и ограничением скорости затяжки обеспечивает реализацию при затяжке тех условий, которые приводят к снижению приращения температуры соединения, вклада тепловой деформации в напряженное состояние крепежа (болта, шпильки) на этапе затяжки и в конечном итоге обеспечивает повышение стабильности усилия затяжки по окончании сборки, которая в действительности заканчивается только после термостабилизации соединения, а не после затяжки, как принято считать при изотермическом подходе к сборке резьбового соединения.

После определения угловой скорости затяжки резьбового соединения ввинчивают элемент резьбового соединения, например, шпильку в собираемую конструкцию. Затем к данной сборке стыкуют соединяемую деталь, наживляют гайку на шпильку резьбового соединения и завинчивают гайку до упора в поверхность соединяемой детали конструкции. После этого затягивают гайку резьбового соединения, контролируя скорость вращения и ограничивая последнюю допустимой величиной, например, град/с до регламентированного конструкторской документацией угла поворота.

Формула изобретения

. Способ сборки резьбового соединения, включающий стыковку соединяемых деталей, наживление, завинчивание и окончательную затяжку до достижения требуемого крутящего момента, отличающийся тем, что, с целью повышения стабильности усилия затяжки, предварительно определяют приращение среднеобъемной температуры соединения для адиабатических условий затяжки и допустимое приращение температуры по требуемоШ,град

Период затяжки, t Период термостабилизации..ним

/

Сборочный период Фиг.1

Составитель И. Лихачев

Техред А. КравчукКорректор И. Муска

Тираж 460Подписное

му уровню стабильности усилия, после сравнения полученных значений определяют величину допустимой угловой скорости затяжки, а окончательную затяжку ведут с контролем угловой скорости и ограничением ее допустимым значением.

ш

f oC-f

С-т-/п(ДГа/АГюп)

т град/с,

где ф - угол поворота одного из элементов резьбового соединения, град;

а - коэффициент теплоотдачи, ккал/ /(м -с-град);

F - площадь теплоотдающей поверхности резьбового соединения, м2;

С - удельная теплоемкость, ккал/ /(кг-град);

m - масса резьбового соединения, кг; ДГа - приращение среднеобъемной температуры резьбового соединения для адиабатических условий затяжки, °С; ДГ.юп-допустимое приращение температуры деталей по требуемому уровню стабильности усилия затяжки, °С.

гс

| Справочник «Сборка и монтаж изделий машиностроения./Под ред | |||

| В | |||

| С | |||

| Корсакова | |||

| - М.: Машиностроение, 1983, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Там же, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1991-02-23—Публикация

1989-01-17—Подача