Изобретение относится к органической химии, а именно к способам получения 5,6-аценафтендикарбоновой кислоты - полупродукта в синтезе 1,4,5,8-нафталинтет- ракарбоновой кислоты, применяемой в производстве целевых кубовых красителей и термостойких полимеров.

Целью изобретения является увеличение конверсии 5,6-дихлораценафтена и выхода целевого продукта, а также повышение эффективности процесса, которая достигается за счет одновременного получения ценного продукта - фенилпропионовой кислоты.

П р и м е р 1. В четырехгорлую круглодонную колбу, снабженную эффективной мешалкой, обратным холодильником, системой подачи окиси углерода и жидкостным насосом для подачи бензилхлорида, загружают в токе окиси углерода следующие компоненты:

г мл ммоль

Метанол 100

Гидрокcид калия 6,16 - 110

Kарбонил кобальта 0,35 - 1,02

в том чиcле

кобальт 0,12

5,6-дихлораценафтен 8 - 35,9

Бензилхлорид 0,28 0,25 2,1

Концентрация кобальта в расчете на дихлораценафтен 1,5%. Опыт проводят при 65оС при интенсивном перемешивании и атмосферном давлении окиси углерода. Через 15-20 мин после начала опыта подключается жидкостный насос (либо капельная воронка) и начинается непрерывная подача в реакционную систему бензилхлорида со скоростью 0,22 мл/ч, что соответствует скорости подачи бензилхлорида 2 моль/моль дикарбонила кобальта в 1 ч.

Через 6 ч опыт прекращают и отбирают среднюю пробу. Анализ ее проводят методом ГЖХ. Конверсия 5,6-дихлораценафтена 76%.

От полученной реакционной массы отгоняют метанол, добавляют водный 5% -ный раствор едкого кали и кипятят 3 ч. Щелочной раствор солей кислот отфильтровывают. Фильтрат подкисляют до рН 3 и выделившуюся кислоту отфильтровывают, сушат и анализируют методом ГЖХ в виде метилового эфира на содержание основного вещества. Масса осадка 6,95 г, содержание основного вещества 88,2%, выход основного вещества 70,5%. Из фильтрата экстрагируют фенилуксусную кислоту эфиром или хлороформом, растворитель отгоняют, оставшаяся кислота застывает, ее взвешивают. Выход фенилуксусной кислоты 0,9 г.

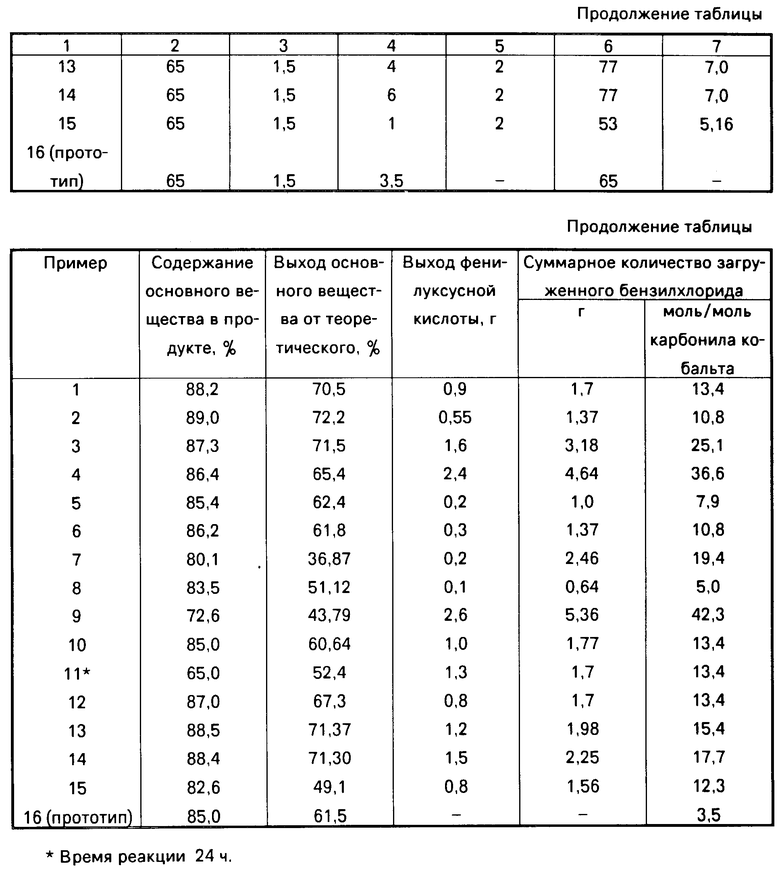

Примеры 2 - 15 осуществляются аналогично. Результаты сведены в таблицу.

П р и м е р 2. Опыт проводят по примеру 1, но устанавливают подачу бензилхлорида 1,5 моль/моль карбонила кобальта в 1 ч при концентрации кобальта, считая на дихлораценафтен, 2,5%.

П р и м е р 3. Опыт проводят по примеру 1 при концентрации кобальта, считая на дихлораценафтен, 0,5%, но устанавливают подачу бензилхлорида 4 моль/моль карбонила.

П р и м е р 4. Опыт проводят по примеру 1 при концентрации кобальта 1%, считая дихлораценафтен, но подачу бензилхлорида устанавливают 6 моль/моль карбонила кобальта в 1 ч.

П р и м е р 5. Опыт проводят по примеру 1 при концентрации кобальта, считая на дихлораценафтен 5%, но устанавливают скорость подачи бензилхлорида 1 моль/моль карбонила кобальта в 1 ч.

П р и м е р 6. Опыт проводят по примеру 1 при концентрации кобальта 2% и 55оС. Устанавливают подачу бензилхлорида 1,5 моль/моль карбонила кобальта в 1 ч.

П р и м е р 7 (сравнительный). Опыт показывает, что проведение карбонилирования при температуре ниже 55оС приводит к значительному падению скорости процесса, выхода продукта и содержания основного вещества.

Опыт проводят по примеру 1 при концентрации кобальта 3% и подаче бензилхлорида 2,5 моль/моль карбонила кобальта в 1 ч при 45оС.

П р и м е р 8. Опыт показывает, что при скорости подачи бензилхлорида ниже заявленного предела значительно падает скорость процесса. Опыт проводят по примеру 1, но скорость подачи бензилхлорида 0,5 моль/моль катализатора в 1 ч, что ниже заявленного предела.

П р и м е р 9. Опыт показывает, что проведение карбонилирования при подаче бензилхлорида со скоростью 7 моль/моль катализатора в 1 ч, что выше заявленного предела, приводит к значительному падению скорости процесса и содержания основного вещества. Опыт проводят по примеру 1.

П р и м е р 10. Опыт показывает, что однократная добавка в момент загрузки избытка бензилхлорида не позволяет получить высоких показателей процесса.

Опыт проводят по примеру 1, но загружают 1,77 г бензилхлорида, 12 моль/моль карбонила кобальта одновременно с загрузкой катализатора, что соответствует загрузке бензилхлорида, произведенной в примере 1 за 6 ч.

П р и м е р 11. Опыт показывает, что при скорости подачи бензилхлорида ниже заявленного предела происходит значительное падение скорости процесса.

Опыт проводят по примеру 8, но бензилхлорид подают в течение 24 ч и суммарное количество загруженного бензилхлорида равно 13,4 г, как и в примере 1.

П р и м е р 12. Опыт проводят по примеру 1, но вместо гидроксида калия используют 4,4 г (110 ммоль) гидроксида натрия.

П р и м е р 13. Опыт проводят по примеру 1, но первоначально в реакционную систему загружают 0,56 г (4 моль/моль карбонила кобальта) бензилхлорида.

П р и м е р 14. Опыт показывает, что при увеличении первоначальной загрузки бензилхлорида 0,84 г (6 моль/моль карбонила кобальта) выход основного вещества - 5,6-аценафтендикарбоновой кислоты - не возрастает.

П р и м е р 15. Опыт показывает, что при уменьшении первоначальной загрузки бензилхлорида до 0,14 г (1 моль/моль карбонила кобальта) активация катализатора происходит не полностью и выход основного вещества значительно уменьшается.

Таким образом, изобретение позволяет повысить конверсию 5,6-дихлораценафтена на 1-12% и выход целевого продукта на 1,1-10,7% по сравнению с прототипом, а также дополнительно одновременно получить фенилуксусную кислоту, которая является ценным продуктом при производстве фармацевтических препаратов, красителей, парфюмерии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 1991 |

|

RU2050346C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5,6-АЦЕНАФТЕНДИКАРБОНОВОЙ КИСЛОТЫ | 1987 |

|

SU1577283A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВОЙ СОЛИ ФЕНИЛПИРОВИНОГРАДНОЙ КИСЛОТЫ | 1993 |

|

RU2047592C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ИЛИ ГЕТЕРОАРОМАТИЧЕСКИХ КАРБОКСИЛЬНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2064921C1 |

| СПОСОБ ПОЛУЧЕНИЯ П-БУТИЛБЕНЗОЙНОЙ КИСЛОТЫ | 1991 |

|

RU2026854C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВОГО РАСТВОРА КОБАЛЬТКАРБОНИЛЬНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2077948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ N-АЦИЛ-α-АМИНОКИСЛОТ | 1995 |

|

RU2140903C1 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ С МЕТАЛЛТРИДЕНТАТНЫМИ ЛИГАНДАМИ | 2004 |

|

RU2348607C2 |

| Способ получения метилового эфира энантовой кислоты | 1987 |

|

SU1634664A1 |

| Способ получения уксусной или фенилуксусной кислоты | 1981 |

|

SU1042610A3 |

Изобретение относится к карбоновым кислотам, в частности к получению 5,6-аценафтендикарбоновой кислоты, применяемой в производстве целевых кубовых красителей и термостойких полимеров. Цель - увеличение конверсии 5,6-дихлораценафтена и выхода целевого продукта, а также повышение эффективности процесса. Получение ведут карбонилированием 5,6-дихлораценафтена при 55 - 65°С и давлении окиси углерода 1 атм в метаноле в присутствии карбонила кобальта (катализатор) в количестве 0,5 - 5,0 мас.% в расчете на 5,6-дихлораценафтен, бензилхлорида (сокатализатор) и основания. Процесс ведут путем постепенного дозирования бензилхлорида со скоростью 1 - 6 моль/моль карбонила кобальта в 1 ч при первоначальном введении сокатализатора в количестве 2 - 4 моль/моль карбонила кобальта, дальнейшего подкисления гидролиза и фильтрации целевого продукта. Из фильтрата, полученного после выделения целевого продукта, дополнительно выделяют фенилуксусную кислоту. Способ позволяет повысить конверсию 5,6-дихлораценафтена на 1 - 12% и выход целевого продукта на 1,1 - 10,7%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 5,6-АЦЕНАФТЕНДИКАРБОНОВОЙ КИСЛОТЫ карбонилированием 5,6-дихлораценафтена при 55 - 65oС и давлении окиси углерода 1 атм с использованием метанола в качестве растворителя, карбонила кобальта в качестве катализатора, бензилхлорида в качестве сокатализатора и в присутствии основания с последующим гидролизом реакционной массы, подкислением гидролизата и фильтрацией целевого продукта, отличающийся тем, что, с целью увеличения конверсии 5,6-дихлораценафтена и выхода целевого продукта, а также повышения эффективности процесса, карбонил кобальта используют в количестве 0,5 - 5,0 мас.% в расчете на 5,6-дихлораценафтен и процесс ведут путем постепенного дозирования бензилхлорида со скоростью 1 - 6 моль/моль карбонила кобальта в 1 ч при первоначальном введении сокатализатора в количестве 2 - 4 моль/моль карбонила кобальта, причем из фильтрата, полученного после выделения целевого продукта, дополнительно выделяют фенилуксусную кислоту.

| СПОСОБ ПОЛУЧЕНИЯ 5,6-АЦЕНАФТЕНДИКАРБОНОВОЙ КИСЛОТЫ | 1987 |

|

SU1577283A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-12-30—Публикация

1988-11-22—Подача