(21)4654616/13 (22) 24.02.89 (46)28.02.91. Бюл. №3

(71)Научно-производственное объединение хлебопекарной промышленности

(72)Р.В.Кузьминский, Л.Р.Блаушильд, П.М.Маргулис, Б.С.Котлярский, А.П.Макаров и Т.П.Турчанинова (53)621.798.4(088.8)

(56)Авторское свидетельство СССР № 1090315,кл. А 21 С 15/00,1984.

(54)ЛИНИЯ ДЛЯ ПОДАЧИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ И ИХ УКЛАДКИ НА ПОЛКИ МНОГОЯРУСНЫХ КОНТЕЙНЕРОВ

(57)Изобретение относится к оборудованию хлебопекарной промышленности и может быть использовано для механизации пода укладки в контейнеры хлебобулочных изделий в хлебохранилищах и экспедициях

34

хлебозаводов. Цель изобретения - повышение надежности работы линии и снижение повреждаемости изделий в процессе их транспортировки и укладки. Изделия подаются в ориентирующее устройство, откуда в сориентированном положении подаются в дополнительный накопитель с направляющими пластинами 4, в конце которого смонтировано устройство 5 для периодической поштучной выдачи изделий. С равными интервалами изделия подаются на подающий транспортер 7 хлебоукладочного агрегата, далее на первый дополнительный транспортер 8, вертикальный транспортер и на нако- питель 16, установленный напротив соответствующей полки контейнера 25. После загрузки всех полок контейнера он отводится по конвейеру 1. Со щита 34 управления происходит управление всей работой линии. 2 з.п.ф-лы, 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УКЛАДОЧНЫЙ АГРЕГАТ | 1968 |

|

SU210738A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ФОРМОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2344602C1 |

| ТРАНСПОРТИРОВАНИЯ, ХРАНЕНИЯ | 1971 |

|

SU316421A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ДАРНИЦКОГО | 2004 |

|

RU2257087C1 |

| ВЫРАБОТКИ МЕЛКОШТУЧНЫХ БУЛОЧНЫХ И СДОБНЫХ ИЗДЕЛИЙ | 1972 |

|

SU343677A1 |

| Установка для ассортиментного комплектования контейнеров лотками с хлебобулочными изделиями | 1974 |

|

SU552945A1 |

| Устройство для укладки хлебобулочных изделий в полочные контейнеры | 1987 |

|

SU1423084A1 |

| Устройство для укладки хлеба в контейнер | 1982 |

|

SU1191049A1 |

| Устройство для группирования и транспортирования изделий | 1983 |

|

SU1130508A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОГО ХЛЕБА ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2004 |

|

RU2259723C1 |

а ы о

2

О

Фиг.1

Изобретение относится к оборудованию хлебопекарной промышленостииможетбыть использовано для механизации подачи и укладки в контейнеры хлебобулочных изделий в хлебохранилищах и экспедициях хлебопекар- ных предприятий.

Цель изобретения - повышение надежности в работе линии и снижение повреждаемости хлебобулочных изделий в процессе их транспортировки и укладки,

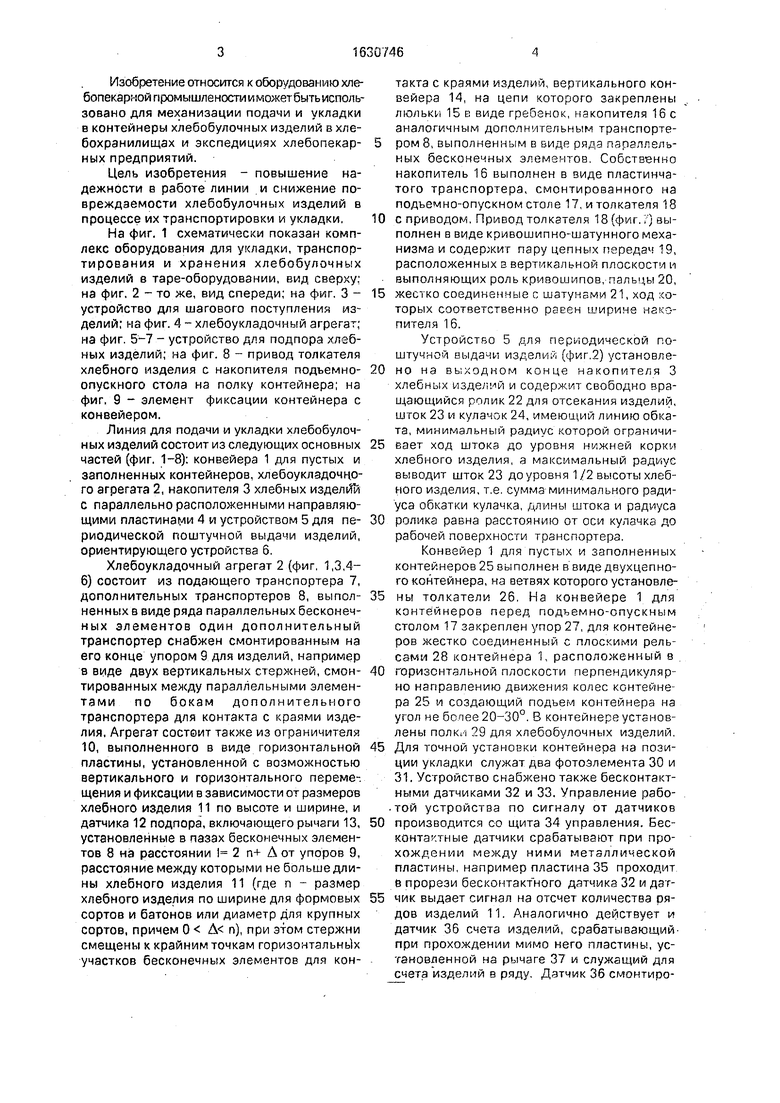

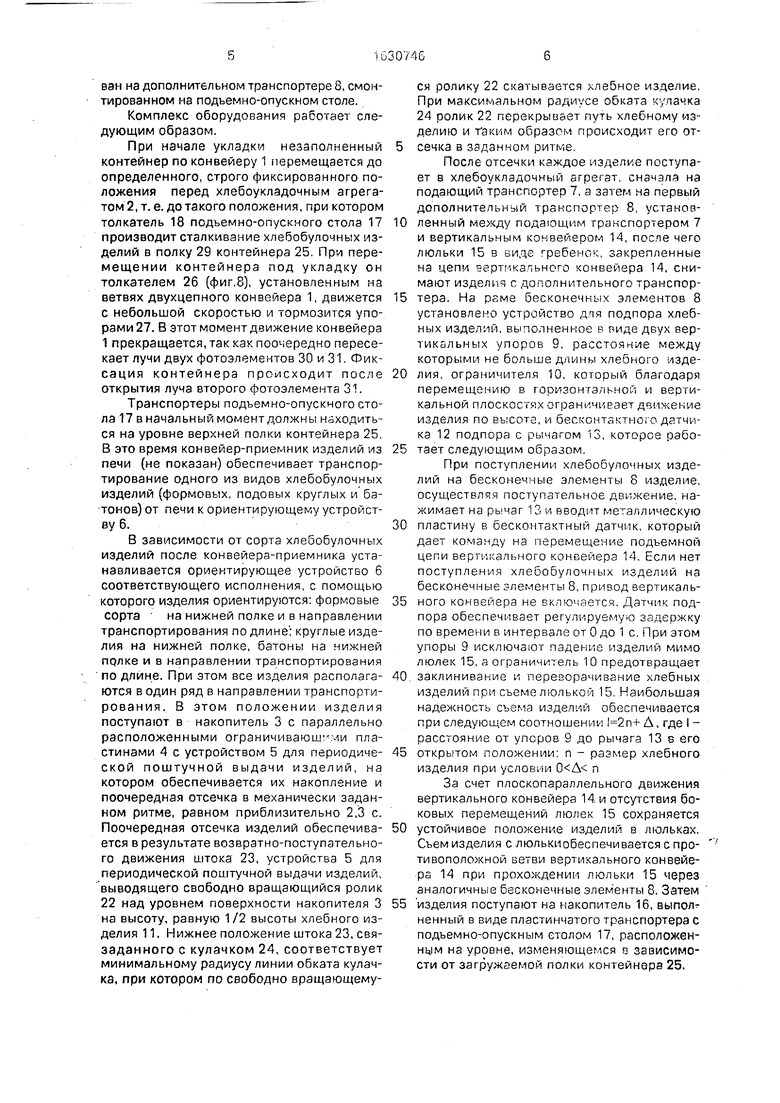

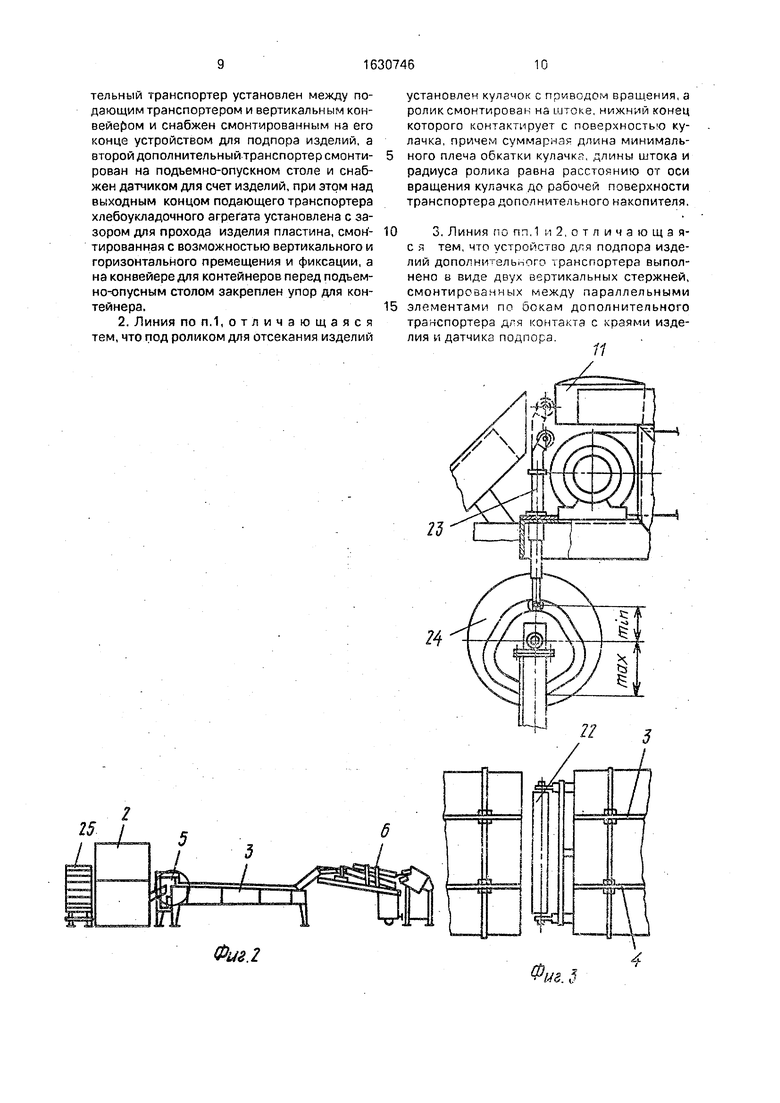

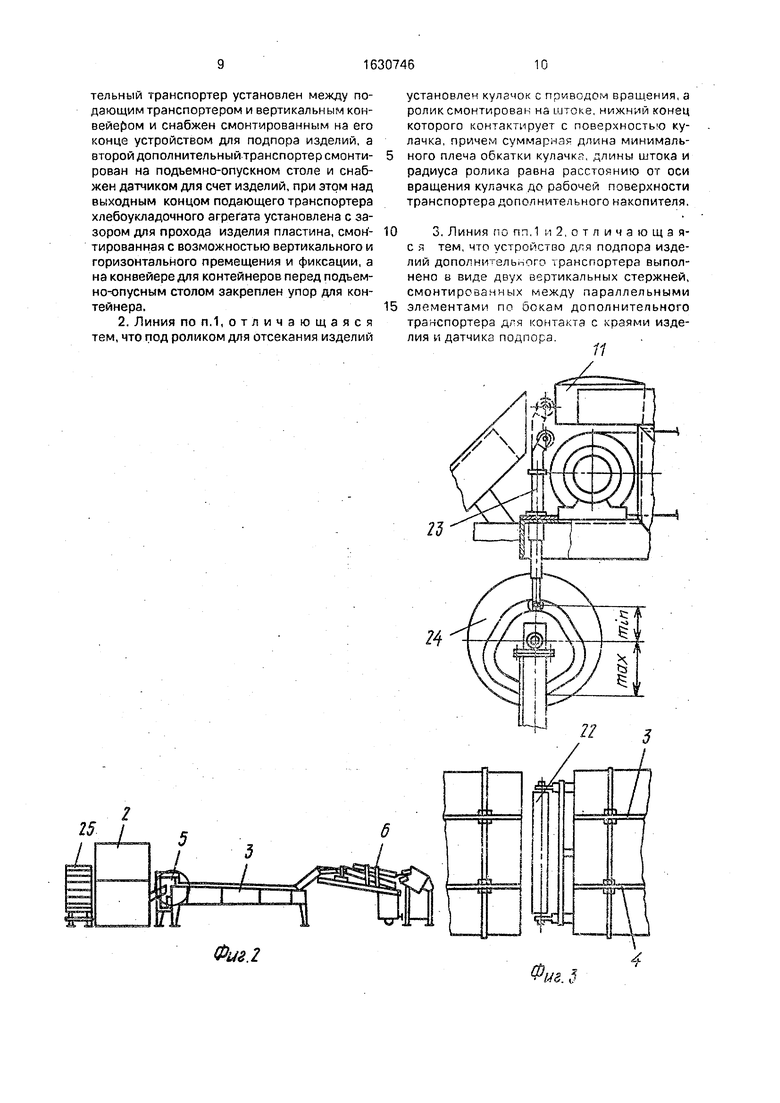

На фиг. 1 схематически показан комплекс оборудования для укладки, транспортирования и хранения хлебобулочных изделий в таре-оборудовании, вид сверху: на фиг, 2 - то же, вид спереди; на фиг, 3 - устройство для шагового поступления изделий; на фиг. 4 - хлебоукладочный агрегат; на фиг. 5-7 - устройство для подпора хлебных изделий; на фиг. 8 - привод толкателя хлебного изделия с накопителя подъемно- опускного стола на полку контейнера; на фиг, 9 - элемент фиксации контейнера с конвейером.

Линия для подачи и укладки хлебобулочных изделий состоит из следующих основных частей (фиг. 1-8): конвейера 1 для пустых и заполненных контейнеров.хлебоуклздочно- го агрегата 2, накопителя 3 хлебных изделий с параллельно расположенными направляющими пластинами 4 и устройством 5 для пе- риодической поштучной выдачи изделий, ориентирующего устройства 6.

Хлебоукладочный агрегат 2 (фиг, 1,3,4- 6) состоит из подающего транспортера 7, дополнительных транспортеров 8, выпол- ненных в виде ряда параллельных бесконеч- ных элементов один дополнительный транспортер снабжен смонтированным на его конце упором 9 для изделий, например в виде двух вертикальных стержней, смон- тированных между параллельными элементами по бокам дополнительного транспортера для контакта с краями изделия, Агрегат состоит также из ограничителя 10, выполненного в виде горизонтальной пластины, установленной с возможностью вертикального и горизонтального перемещения и фиксации в зависимости от размеров хлебного изделия 11 по высоте и ширине, и датчика 12 подпора, включающего рычаги 13, установленные в пазах бесконечных элементов 8 на расстоянии 1 2 п+ А от упоров 9, расстояние между которыми не больше длины хлебного изделия 11 (где п - размер хлебного изделия по ширине для формовых сортов и батонов или диаметр для крупных сортов, причем 0 А п), при этом стержни смещены к крайним точкам горизонтальных участков бесконечных элементов для контакта с краями изделий, вертикального конвейера 14, на цепи которого закреплены люльки 15 в виде гребенок, накопителя 16с аналогичным дополнительным транспортером 8, выполненным в виде ряда параллельных бесконечных элементов. Собственно накопитель 16 выполнен в виде пластинчатого транспортера, смонтированного на подъемно-опускном столе 17, итолкатепя 18 с приводом, Привод толкателя 18 (фиг.,) выполнен в виде кривошипно-шатунного механизма и содержит пару цепных передач 19, расположенных э вертикальной плоскости и выполняющих роль кривошипов, пальцы 20, жестко соединенные с шатунами 21, ход которых соответственно равен ширине накопителя 16.

Устройство 5 для периодической поштучной выдачи изделии (фиг.2) установлено на выходном конце накопителя 3 хлебных изделий и содержит свободно вращающийся ролик 22 для отсекания изделий, шток 23 и кулачок 24, имеющий линию обката, минимальный радиус которой ограничивает ход штока до уровня нижней корки хлебного изделия, а максимальный радиус выводит шток 23 до уровня 1/2 высоты хлебного изделия, т.е. сумма минимального радиуса обкатки кулачка, длины штока и радиуса ролика равна расстоянию от оси кулачка до рабочей поверхности транспортера.

Конвейер 1 для пустых и заполненных контейнеров 25 выполнен в виде двухцепно- го контейнера, на ветвях которого установлены толкатели 26. На конвейере 1 для контейнеров перед подъемно-опускным столом 17 закреплен упор 27, для контейнеров жестко соединенный с плоскими рельсами 28 контейнера 1, расположенный в горизонтальной плоскости перпендикулярно направлению движения колес контейнера 25 и создающий подъем контейнера на угол не бспее 20-30°. В контейнере установлены полки 29 для хлебобулочных изделий. Для точной установки контейнера на позиции укладки служат два фотоэлемента 30 и 31. Устройство снабжено также бесконтактными датчиками 32 и 33. Управление работой устройства по сигналу от датчиков производится со щита 34 управления. Бесконтактные датчики срабатывают при прохождении между ними металлической пластины, например пластина 35 проходит е прорези бесконтактного датчика 32 и датчик выдает сигнал на отсчет количества рядов изделий 11. Аналогично действует и датчик 36 счета изделий, срабатывающий- при прохождении мимо него пластины, установленной на рычаге 37 и служащий для счета изделий в ряду. Датчик 36 смонтировам на дополнительном транспортере 8, смонтированном на подъемно-опускном столе.

Комплекс оборудования работает следующим образом.

При начале укладки незаполненный контейнер по конвейеру 1 перемещается до определенного, строго фиксированного положения перед хлебоукладочным агрегатом 2, т. е. до такого положения, при котором толкатель 18 подъемно-опускного стола 17 производит сталкивание хлебобулочных изделий в полку 29 контейнера 25. При перемещении контейнера под укладку он толкателем 26 (фиг.8), установленным на ветвях двухцепного конвейера 1, движется с небольшой скоростью и тормозится упорами 27. В этот момент движение конвейера 1 прекращается, так как поочередно пересекает лучи двух фотоэлементов 30 и 31. Фиксация контейнера происходит после открытия луча второго фотоэлемента 31.

Транспортеры подъемно-опускного стола 17 в начальный момент должны находиться на уровне верхней полки контейнера 25. В это время конвейер-приемник изделий из печи (не показан) обеспечивает транспортирование одного из видов хлебобулочных изделий (формовых, подовых круглых и ба- тонов) от печи к ориентирующему устройству 6.

В зависимости от сорта хлебобулочных изделий после конвейера-приемника устанавливается ориентирующее устройство 6 соответствующего исполнения, с помощью которого изделия ориентируются: формовые сорта на нижней полке и в направлении транспортирования по длине; круглые изделия на нижней полке, батоны на нижней прлке и в направлении транспортирования по длине. При этом все изделия располагаются в один ряд в направлении транспортирования. В этом положении изделия поступают в накопитель 3 с параллельно расположенными ограничивают ии пластинами 4 с устройством 5 для периодической поштучной выдачи изделий, на котором обеспечивается их накопление и поочередная отсечка в механически заданном ритме, равном приблизительно 2,3 с. Поочередная отсечка изделий обеспечивается в результате возвратно-поступательного движения штока 23, устройства 5 для периодической поштучной выдачи изделий, выводящего свободно вращающийся ролик 22 над уровнем поверхности накопителя 3 на высоту, равную 1/2 высоты хлебного изделия 11. Нижнее положение штока 23, свя- заданного с кулачком 24, соответствует минимальному радиусу линии обката кулачка, при котором по свободно вращающемуся ролику 22 скатывается хлебное изделие. При максимальном радиусе обката купачка 24 ролик 22 перекрывает путь хлебному изделию и таким образом происходит его отсечка в заданном ритме.

После отсечки каждое изделие поступает в хлебоукладочный агрегат, сначала на подающий транспортер 7, а затем на первый дополнительный транспортер 8, установленный между подающим транспортером 7 и вертикальным конвейером 14, после чего люльки 15 в виде гребенок, закрепленные на цепи вертикального конвейера 14, снимают изделия с. дополнительного транспортера. На раме бесконечных элементов 8 установлено устройство дня подпора хлебных изделий, выполненное в виде двух вертикальных упоров 9, расстояние между которыми не больше длины хлебного изделия, ограничителя 10, который благодаря перемещению в горизонтальной и вертикальной плоскостях ограничивает движение изделия по высота, и бесконтактною датчика 12 подпора с рычагом 13, которое работает следующим образом.

При поступлении хлебобулочных изделий на бесконечные элементы 8 изделие, осуа1ествляя поступательное движение, нажимает на рычаг 13 и вводит металлическую

пластину в бесконтактный датчик, который дает команду на перемещение подъемной цепи вертикального конвейера 14. Если нет поступления хлебобулочных изделий на бесконечные элементы 8, привод вертикального конвейера не включается. Датчик подпора обеспечивает регулируемую задержку по времени в интервале от 0 до 1 с. При этом упоры 9 исключают падение изделий мимо люлек 15, а ограничитель 10 предотвращает

заклинивание и переворачивание хлебных изделий при съеме люлькой 15. Наибольшая надежность съема изделий обеспечивается при следующем соотношении 2п+ Л, где I - расстояние от упоров 9 до рычага 13 s его

открытом положении: п - размер хлебного изделия при условии п

За счет плоскопараллельного движения вертикального конвейера 14. и отсутствия боковых перемещений люлек 15 сохраняется

устойчивое положение изделий в люльках, Съем изделия с люлькиобеспечивается с противоположной ветви вертикального конвейера 14 при прохождении люльки 15 через аналогичные бесконечные элементы 8. Затем

изделия поступают на накопитель 16, выполненный в виде пластинчатого транспортера с подъемно-опускным столом 17, расположенным на уровне, изменяющемся в зависимости от загружаемой полки контейнера 25.

Фиксация подъемно-опускного сюла накопителя 16 на уровне загружаемой полки 29 осуществляется бесконтактными датчиками 33.

При перемещении подъемно-опускного стола накопителя 16 в прорези бесконтактных датчиков 33 входят металлические пластины, установленные на рычаге 37.

На пластинчатом транспортере накопителя происходит формирование ряда п изделий, например: для формовых сортов массой 1 кг для подовых круглых массой 1 кг для батонов массой 0,4 кг .

Число п задается реле счета ммпуль- соа, которое установлено на щите 34 управления (фиг.1). Сигнал (импульс) подается от бесконтактного датчика 36 (фиг,7), смонтированного на раме накопителя в зоне бесконечных элементов 8. При съеме изделия с люльки и поступательном перемещении хлебобулочных изделий они поочередно нажимают на рычаги 37, металлические пластины рычагов входят в прорезь бесконтактного датчика и таким образом осуществляется счет. После набора ряда п изделий на пластинчатом транспортере срабатывает толкатель 18 и весь сформированный ряд сталкивается на полку контейнера. Таким же образом формируется следующий ряд п изделий и сталкивается на полку контейнера.

Количество т рядов изделий на полке контейнера 25 определяется сортом укладываемой продукции, например: для формовых и подовых круглых сортов массой 1 кг для батонов массой 0.4 кг и задается реле счета импульсов, которое установлено на щите управления. Сигнал (импульс) подается от бесконтактного датчика 32, установленного на раме привода толкателя 18 (фиг.7). При движении цепной передачи 19 металлическая пластина 35, установленная на пальце 20, входит в прорезь бесконтактного датчика 32, осуществляя счет количества рядов т изделий для сталкивания их на полку контейнера.

После загрузки всей полки (лотка) контейнера подъемно-опускной стол накопителя 16 перемещается вниз, останавливается напротив очередной полки и цикп загрузки полки контейнера повторяется. После загрузки нижней полки загруженный контейнер перемещается конвейером 1

Этот же конвейер 11 одновременно подает очередной пустой контейнер 25 под загрузку и цикл загрузки контейнера повторяется в том случае, если этот контейнер своим габаритом перекрывает входной фотоэлемент.

Использование предлагаемого изобретения позволяет повысить надежность в работе, упростить конструкцию оборудований, предназначенного для механизированной укладки

хлебобулочных изделий непосредственно в полки контейнера, предотвратить повреждаемость изделий, которая имеет место при использовании других конструкций устройств аналогичного назначения, высвободить чзчи0 тельные производственные площадки и обслуживающий персонал. Кроме того, универсальность конструктивного исполнения комплекса оборудования позволяет также применять его для механизирован5 ной укладки различных сортов хлебобулочных изделий, имеющих различную массу, кофигурацию и размеры, нзпр мер, формовых круглых и овальных подозых сортов и батонов. обстоятельство позволяет

0 обеспечить полную механизацию индустриальной транспортно-технологической схемы хлебозавод-автотранспорт-торговый

зал магазина.

Формула изобретения

0 изделий, хлебоукладочный агрегат с подающим транспортером, вертикальным конвейером и люльками в виде гребенок, накопителем в виде пластинчатого транспортера, смонтированного на подъемнс5 опускном столе и оснащенного толкателем с приводом, отличающаяся тем, что, с целью повышения надежности работы, расширения технологических возможностей м снижения повреждаемости изделий в

0 процессе их транспортировки и УКЛЗД- ки,между ориентирующим устройством и хле- боукладочным агрегатом уст ановлен дополнительны, нзкопктель R виде транспортера с параллельными направляющими плзсга5 нами по бокам, а на его выходе смонтирова- но устройство для периодической поштучной выдачи изделий в виде смонтированного на выходном конце транспорте- -ра ролика для отсекания изделий,

0 закрепленного на горизонтальной оси вращение с возможностью периодического опускания до уровня рабочей поверхности транспортера дополнительного накопителя, хлебоукладочный агрегат снабжен двумя

5 дополнительными транспортерами, каждый из которых выполнен в виде ряда параллельных бесконечных гибких элементов, установленных с возможностью прохода между элементами гребенок люлек вертикального конвейера, причем один дополнительный транспортер установлен между подающим транспортером и вертикальным конвейером и снабжен смонтированным на его конце устройством для подпора изделий, а второй дополнительный транспортер смонтирован на подъемно-опускном столе и снабжен датчиком для счет изделий, при этом над выходным концом подающего транспортера хлебоукладочного агрегата установлена с зазором для прохода изделия пластина, смонтированная с возможностью вертикального и горизонтального премещения и фиксации, а на конвейере для контейнеров перед подъем- но опусным столом закреплен упор для контейнера,

1

ЕЗ

Фив.2

установлен кулачок с приводом вращения, а ролик смонтирован на штоке, нижний конец которого контактирует с поверхностью кулачка, причем суммарна длина минималь- ного плеча обкатки кулачк, длины штока и радиуса ролика равна расстоянию от оси вращения кулэчкз до рабочей поверхности транспортера дополнительного накопителя.

элементами по бокам дополнительного транспортера для контакта с краями изделия и датчика подпора.

II И

61 SI

9 Щ

#

9W.OC91

Фм.6

Фиг. 7

id

IS

35

Фиг.

26

ъ/

2В

2Ь

-d

u

,/

f7

/

#

/ .

JL

.7 --2

Фае.§

Авторы

Даты

1991-02-28—Публикация

1989-02-24—Подача