(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕТАЛЛИЗАЦИИ ПЛАСТИНЧАТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Установка для металлизации изделий | 1979 |

|

SU784936A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Установка для металлизации изделий | 1978 |

|

SU891164A2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Гибкая автоматическая линия | 1989 |

|

SU1662808A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

I

Изобретение относится к нанесению покрытий металлизацией распылением.

Известен автомат для металлизации деталей, состоящий из вибробункера, нак(ч пителя и конвейера, выполненного в виде втулочно-роликовой цепи, снабженной скобами, на которые устанавливаются детали, подлежащие металлизации l .

Однако этот автомат пригоден для нанесения только одного слоя п(жрыт(1я на небольшие детали равной длины и несложной конструкции.

Известна также автоматическая линия для обработки изделий, содержащая моечную станцию для приспособлений-спутников, поворотное загрузочное устройство, прямой транспортер, электромеханические агрегатные головки, промежуточное поворотное устройство, вьпрузочное устройство и транспортер для возврата приспособлений-спутников 2,

Такая компоновка линии ,с вынесенным транспортером требует увеличения площади для размещения встпи возвратного

транспортера и затрудняет обслуживание механизмов, расположенных в замкнутом пространстве. Кроме того, необходимы дополнительные устройства, фиксирующие приспособления-спутники с зажатыми at них деталями на прямом транспортере во время обработки, причем обрабатываются изделия только одно1 о размера.

Цель изобретения - упрощение конструкции и снижение металлоемкости, линии.

Поставленная цель достигается тем, что в известной автоматической линии рабочая и возвратная цепи конвейера выполнены из трех секций, установленных на несущем корпусе под углом 9Q причем средняя секция смонтирована на кронщтейне, установленном с возможностью поворота, а устройства для загрузки и выгрузки вьтолнены о виде барабана.

Ветви транспортера снабжены передактщимися механизмами, выполненными в виде щестерни, зубчатой рейки к подсфужиненного захвата.

Кроме того, средняя секция конвейера снабжена цепным приводом с закрепле ным на нем водилом, 1сгановленн ым с возможностью взаимодействия с приспособлением -спутником.

Линия снабжена также датчиками положения кронштейна и устройств для обработки, связанными с системой управления.

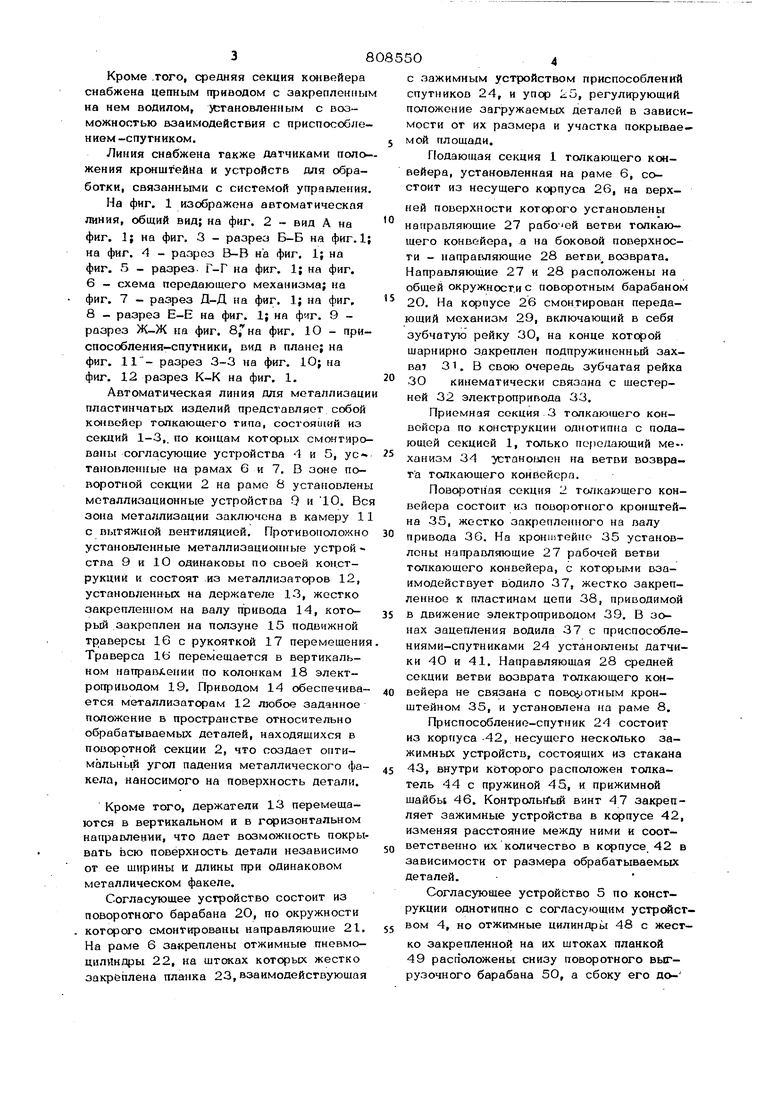

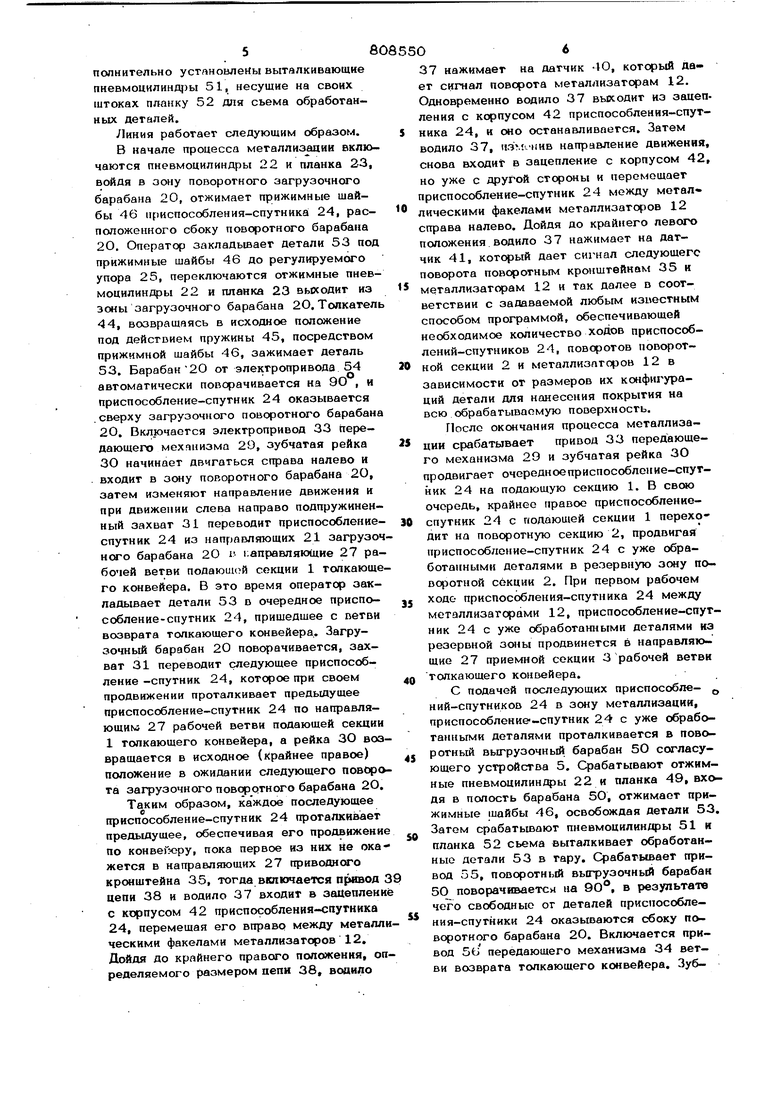

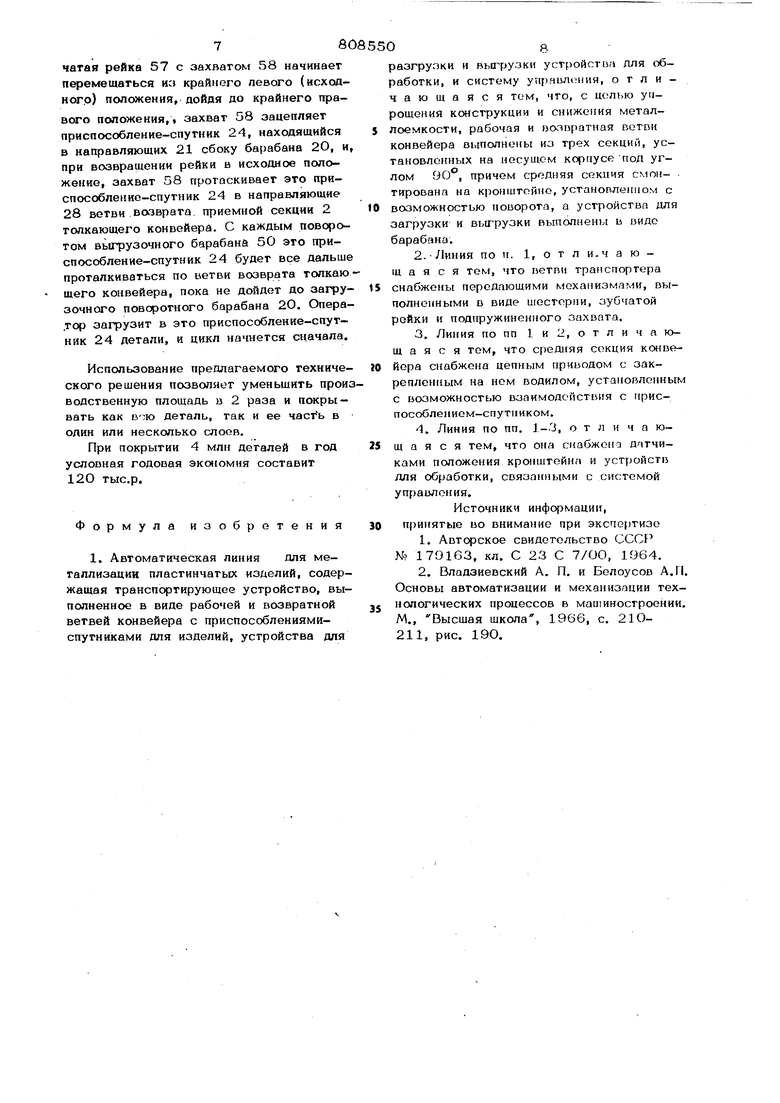

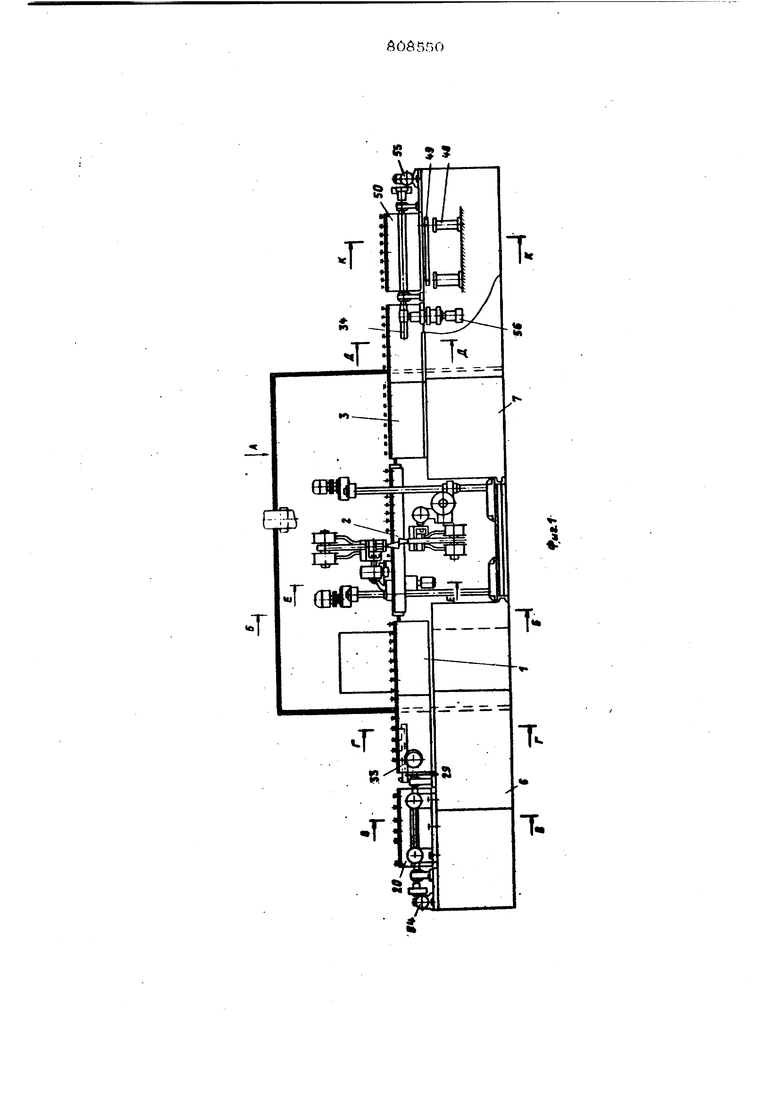

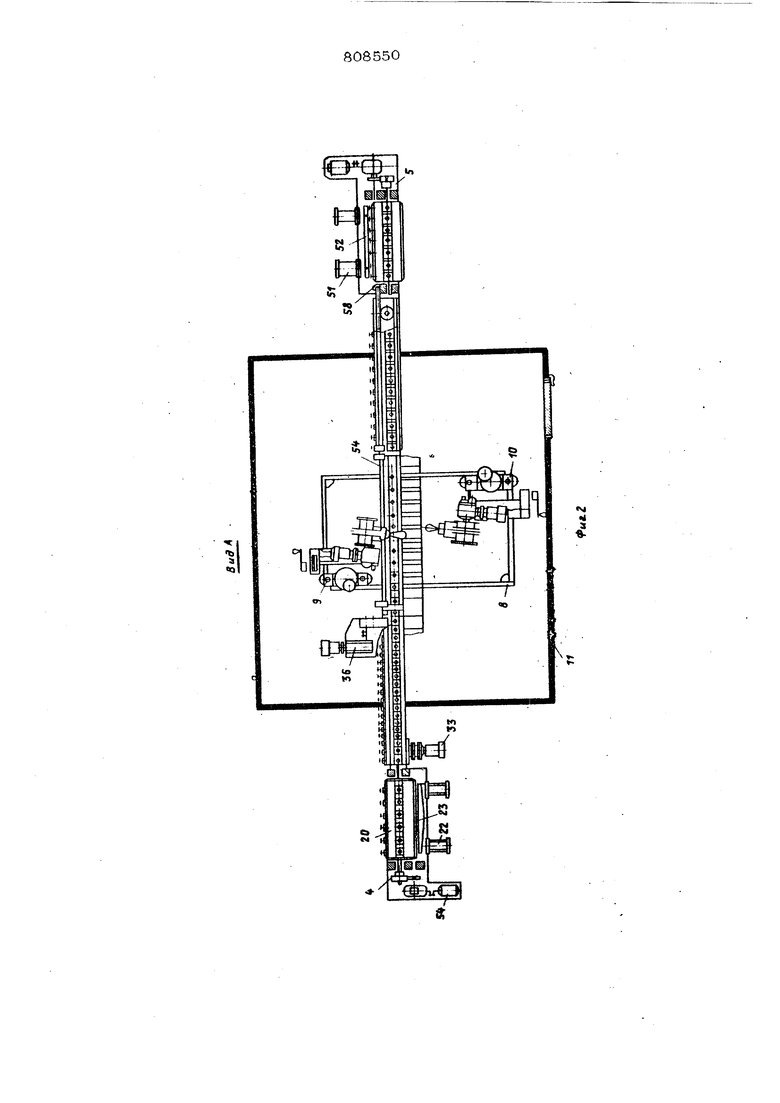

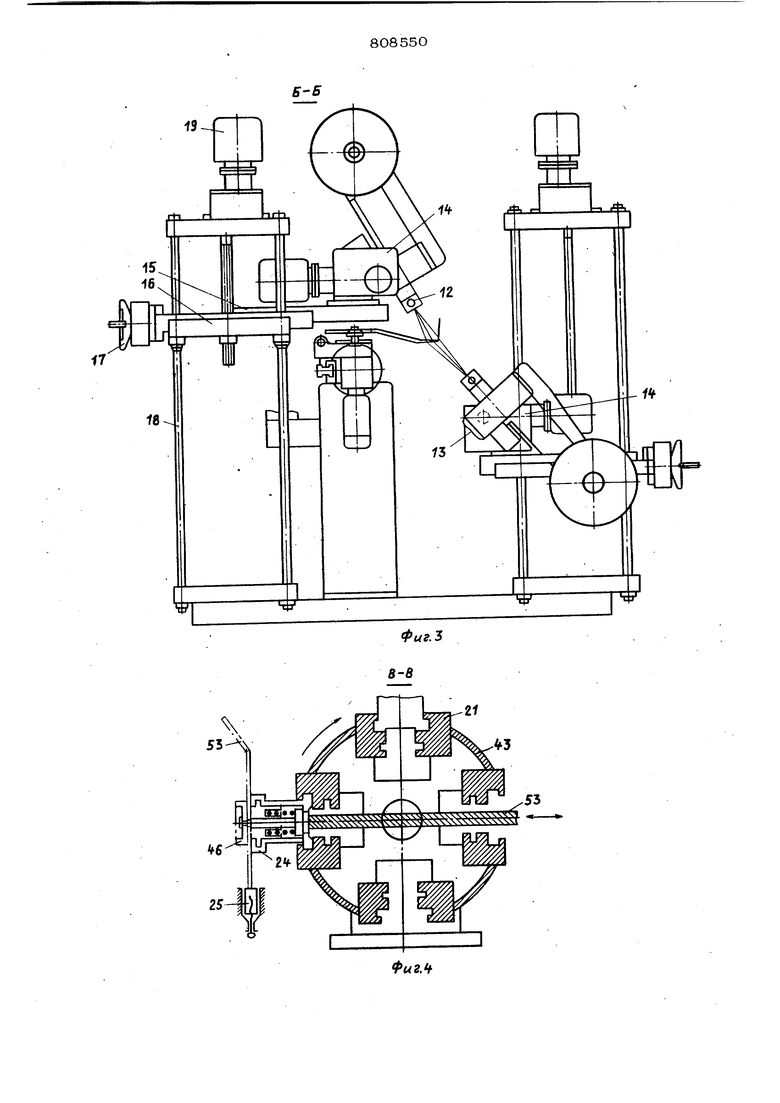

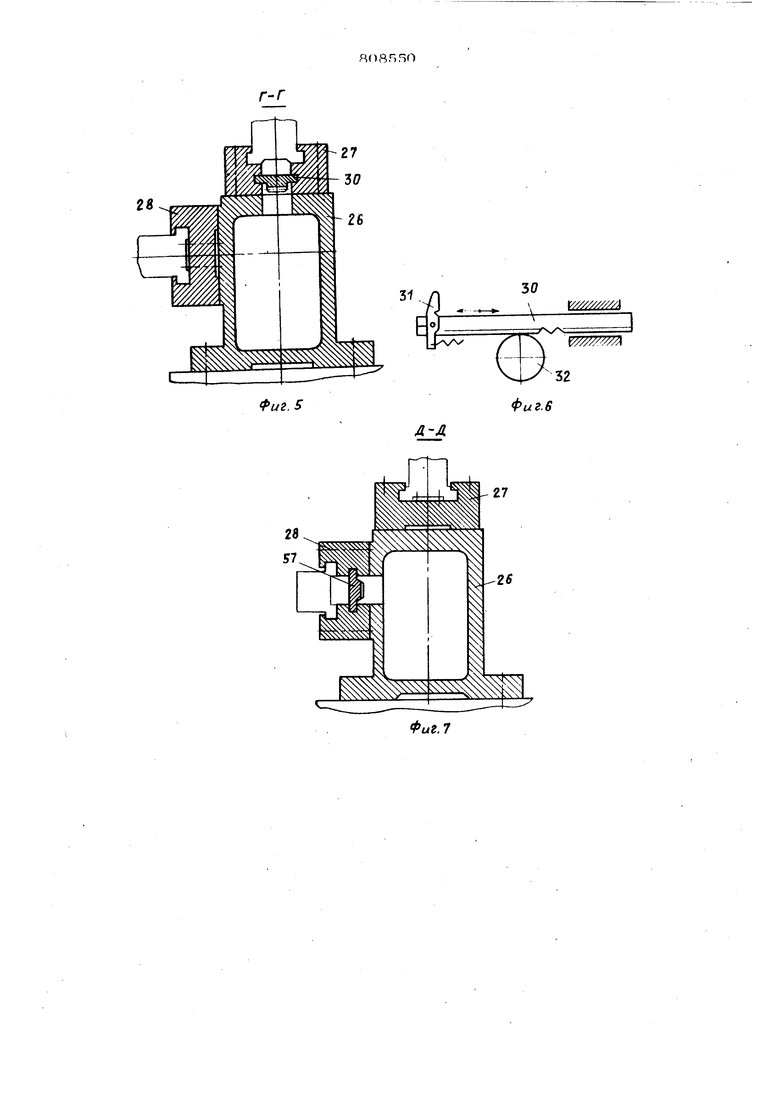

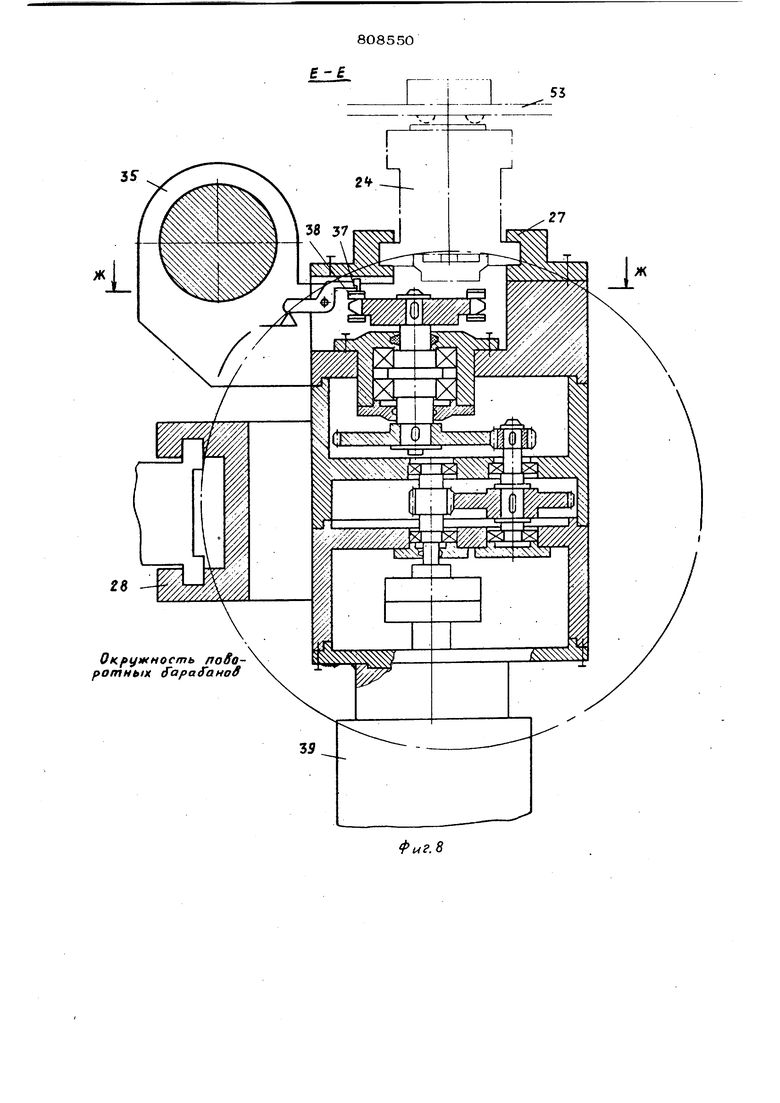

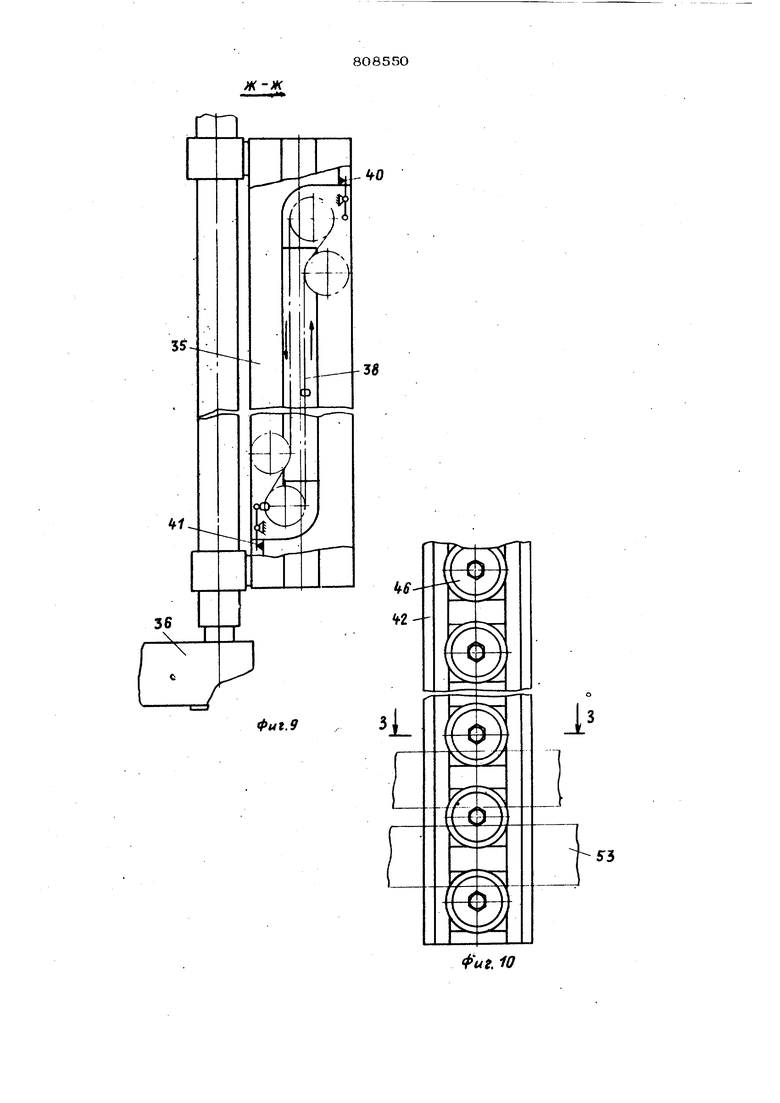

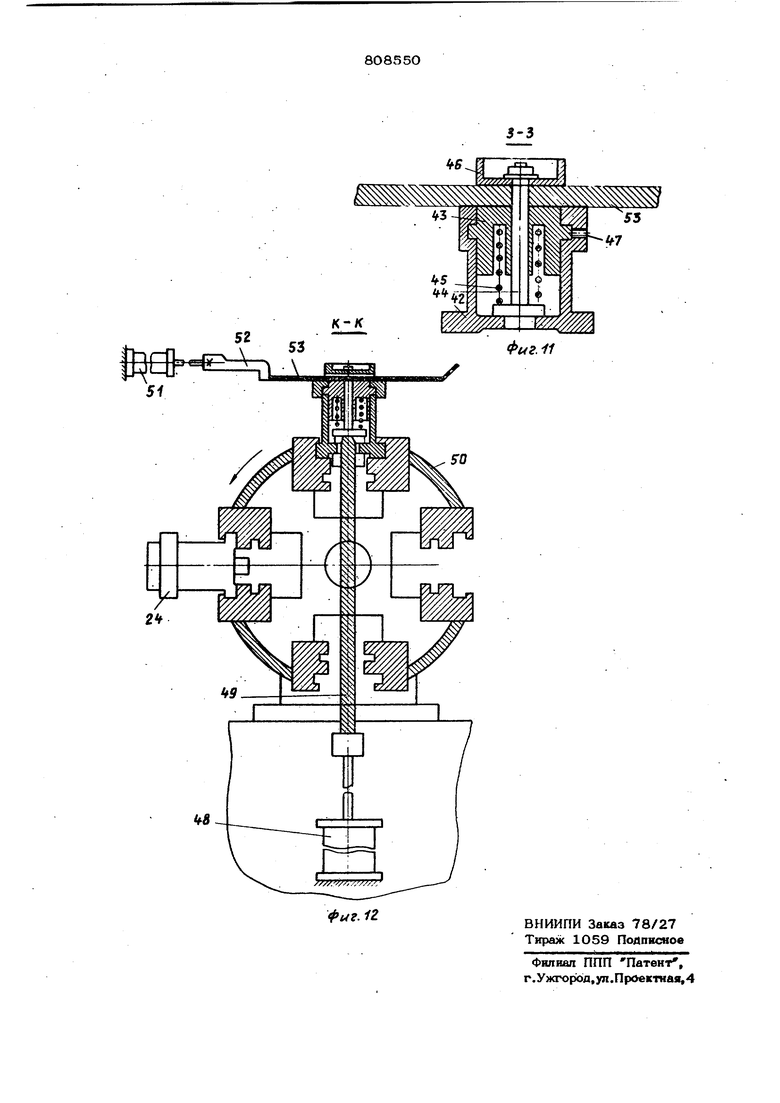

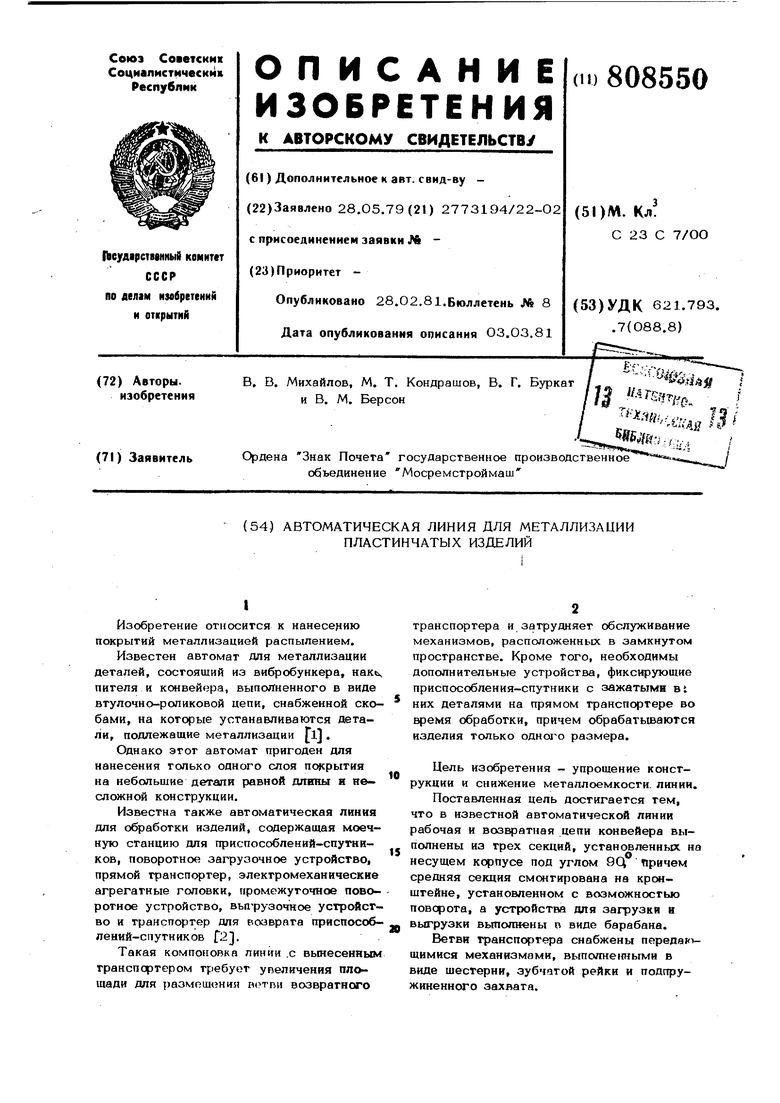

На фиг. 1 изображена автоматическая линия, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Еэ-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез. Г-Г на фиг. 1; на фиг. 6 - схема передающего механизма; на фиг. 7 - разрез Д-Д на фиг. 1; на фиг, 8 - разрез Е-Е на фиг. 1; на фиг. 9 разрез Ж-Ж на фиг. 8 на фиг. Ю - приспособления-спутники, вид в плане; на фиг. разрез 3-3 на фиг. Ю; на фиг. 12 разрез К-К на фиг. 1.

Автоматическая линия для металлизаци пластинчатьсх изделий представляет собой конвейер толкающего типа, состояиигй из секций 1-3,. по концам которых смонтированы согласующие устройства 4 и 5, установленные на рамах 6 и 7. В зоне поворотной секции 2 на раме 8 уста ювлены металлизационные устройства О и 10. Вс зона металлизации заключена в камеру 11 с вытяжной вентиляцией. Противополох но установленные металлизационные устрой стпа 9 и 10 одинаковы по своей кон.струкций и состоят ,из металлизатсфов 12, установленных на держателе 13, жестко закрепленном на валу привода 14, который закреплен на ползуне 15 подвижной траверсы 16 с рукояткой 17 перемещения Траверса Ifci перемещается в вертикальном направлении по колонкам 18 электроприводом 19. Приводом 14 обеспечивается металлизаторам 12 любое заданное положение в пространстве относительно обрабатываемых деталей, находяшихся в поворотной секции 2, что создает оптимальный угол падения металлического факела, наносимого на поверхность детали.

Кроме того, держатели 13 перемещаются в вертикальном н в горизонтальном направлении, что дает возможность покрывать всю поверхность детали независимо от ее ширины и длины при одинаковом металлическом факеле.

Согласующее устройство состоит из поворотного барабана 20, по окружности которого смонтированы направляющие 21. На раме 6 закреплены отжимные пневмоцилИндры 22, на щтоках которых жестко закреплена планка 23, взаимодействующая

С зажимным устройством приспособлений спутников 24, и упор 25, регулирующий положение загружаемых деталей в зависимости от их размера и участка покрываемой площади.

Подающая секция 1 толкающего конвейера, установленная на раме 6, состоит из несущего корпуса 26, на верхней поверхности которого установлены направляющие 27 рабо ей ветви толкающего конвейера, а на боковой поверхности - направляющие 28 вегви. возврата. Направляющие 27 и 28 расположены на общей окружности с поворотным барабаном 2О. На корпусе 26 смонтирован передающий механизм 29, включающий в себя зубчатую рейку 30, на конце которой щарнирно закреплен подпружиненный захват 31. В свою очередь зубчатая рейка 30 кинематически связана с щестерней 32 электропривода 33.

Приемная секция 3 толкающего конвейера по конструкции однотипна с подающей секцией 1, только передающий ме-ханизм 34 ycTaKoiineH на ветви возврата толкающего конвейера.

Поворотная секция 2 толкающего конвейера состоит из поворотного кронщтейна 35, жестко закрепленного на валу привода 36. На кронштейне 35 установлены направляющие 27 рабочей ветви толкающего конвейера, с которыми взаимодействует водило 37, жестко закрепленное к пластинам цепи 38, приводимой в движение электроприводом 39. В зонах зацепления водила 37 с приспособлениями-спутниками 24 установлены датчики 4О и 41. Направляющая 28 средней секции ветви возврата толкающего конвейера не связана с поЕьоуотным кронщтейном 35, и установлена на раме 8.

Приспособление-спутник 24 состоит из корпуса .42, несущего несколько зажимных устройств, состоящих из стакана 43, внутри которого расположен толкатель 44 с пружиной 45, и прижимной щайбы 46. КонтрольНый винт 47 закрепляет зажимные устройства в ксрпусе 42, изменяя расстояние между ними и соответственно их количество в корпусе 42 в зависимости от размера обрабатываемых деталей.

Согласующее устройство 5 по конструкции однотипно с согласующим устрсйством 4, но отжимные цилиндры 48 с жестко закрепленной на их штоках планкой 49 расположены снизу поворотного выгрузочного барабана 5О, а сбоку его допсшннтельно установлены выталкивающие пневмоцилинД1)ы 51, несущие на своих штоках планку 52 для сьема обработанных деталей.

Линия работает следующим образом.

В начале процесса металлизации включаются пневмоцилиндры 22 и планка 23, войдя в зону поворотного загрузочного барабана 20, отжимает прижимные шайбы 46 приспособления-спутника 24, расположенного сбоку поворотного барабана 2О, Оператор закладьшает детали 53 под прижимные шайбы 46 до регулируемого упора 25, переключаются отжкмные пневмоцилиндры 22 и планка 23 выходит из зоны загрузочного барабана 2О. Толкатель 44, возвращаясь в исходное положение под действием пружины 45, посредством прижимной шайбы 46, зажимает деталь 53. Барабан2О от электропривода 54

автоматически поворачивается на 9О , и приспособление-спутник 24 оказывается .сверху загрузочного поворотного барабана 20. Включается электропривод 33 перю- дающего механизма 20, зубчатая рейка 30 начинает двигаться справа налево и входит в зону поворотного барабана 20, затем изменяют направление движений и при движении слева направо подпружиненный захват 31 переводит приспособление- спутник 24 из направляющих 21 загрузочного барабана 2О i- каправлякхцие 27 рабочей ветви подаюшой секции 1 толкающего конвейера. В это время оператор закладывает детали 53 в очередное приспособление-спутник 24, пришедшее с петви возврата толкающего конвейера. Загрузочный барабан 2О поворачивается, захват 31 переводит следующее приспособление-спутник 24, которое при своем продвижении проталкивает предьшущее приспособление-спутник 24 по направляющиг } 27 рабочей ветви подающей секции 1 толкающего конвейера, а рейка ЗО возвращается в исходное (крайнее правое) положение в ожидании следующего поворота загрузочного поворотного барабана 2О. Таким образом, каждое последующее

С

приспособление-спутник 24 проталкивает предыдущее, обеспечивая его продвижение по конвеГхгру, пока первое из них не окажется в направляющих 27 11риво{шого кронштейна 35, тогда включается привод 3 цепи 38 и водило 37 входит в зацепленкё с корпусом 42 приспособления-спутника 24, перемещая его вправо между металлическими факелами металлизаторов 12. иойая до крайнего правого положения, определяемого размером цепи 38, вопило

37 нажимает на датчик -Ю, который дает сигнал поворота металлизаторам 12. Одновременно водило 37 выходит из зацеления с корпусом 42 приспособления-спутника 24, и оно останавливается. Затем водило 37, пз.к-нив направление движения снова входит в зацепление с корпусом 42 но уже с другой стороны и перемещает приспособление-спутник 24 между металлическими факелами металлизаторов 12 справа налево. Дойдя до крайнего левого положения водило 37 нажимает на датчик 41, который дает сигнал следующего поворота повс отным кронштейнам 35 и металлизаторам 12 и так далее в соответствии с задаваемой любым известным способом программой, обеспечивающей необходимое количество ходов приспособлений-спутников 24, поворотов поворотной секции 2 и металлизпторов 12 в зависимости от размеров их конфигураций детали для нанесения покрытия на всю обрабатываомую поверхность.

Поело окончания процесса металлизации срабатывает привод 33 передающего механизма 29 и зубчатая рейка ЗО продвигает очоредноеприспособление-спутник 24 на подающую секцию 1. В свсяо очередь, крайнее правое приспособлениеспутник 24 с подающей секции 1 переходит на поворотную секцию 2, продвигая приспособление-спутник 24 с уже обработанными деталями в резервную зону пово(5отной секции 2. При первом рабочем ходе приспособления-спутника 24 между металлизагорами 12, приспособление-спутник 24 с уже обработанными деталями иа резервной зоны продвинется в направляющие 27 приемной секции 3 рабочей ветви толкающего конгзейера.

С подачей последующих приспособлекий-спутников 24 в зону металлизации, приспособление--спутник 24 с уже обработанными Деталями проталкивается в поворотный вьцрузочный барабан 5О согласующего устройства 5. Срабатывают отжимные пневмоцилин;: ы 22 и планка 49, входя в полость барабана 5О, отжимает прижимные шайбы 46, освобождая детали 53 Затем срабатьшают пневмоцилиндры 51 и планка 52 сьема выталкивает обработанные детали 53 в тару. Срабатывает привод 55, поворотный выгрузочный барабан 5О поворачивается на 9О°, в результате чего свободные от деталей приспособления-спутники 24 оказываются сбоку поворотного барабана 2О. Включается привод 56 передающего механизма 34 ветви возврата толкающего конвейера. Зубчагая рейка 57 с захватом 58 начннает перемещаться из крайнего левого (исходного) положения,- дойдя до крайнего правого положения, захват 58 зацепляет приспособление-спутник 24, находящийся в направляющих 21 сбоку барабана 2О, и при возвращении рейки в исходное положение, захват 58 прогоскивает это приспособление-спутник 24 в направляющие 28 ветви возврата приемной секции 2 толкающего конвейера. С каждым поворотом вь1Грузочного барабана 50 это приспособление-спутник 24 будет все дальш проталкиваться по ветви возврата толкаю щего конвейера, пока не дойдет до загру зочного поворотного барабана 2О. Опера .тор загрузит в это приспособление-спутник 24 детали, и цикл начнется сначала. Использование предлагаемого технического решения позволяет уменьшить прои водственную площадь в 2 раза и покрывать как в;ю деталь, так и ее часть в один или несколько слоев. При покрытии 4 млн деталей в год условная годовая экономия составит 12О тыс.р. Формула изобретения 1. Автоматическая линия для металлизации пластинчатых изделий, содержащая транспортирующее устройство, выполненное в виде рабочей и Е озвратной ветвей конвейера с приспособлениямиспутниками для изделий, устройства для разгрузки и вьгрузки устройства для обработки, и систему угЕрнвлония, отличающаяся ГСМ, что, с цолью упрощения конструкции и снижения металлоемкости, рабочая и гзоаиратная ветви конвейера выполнены из трех секций, установленных на несущем корпусе под углом 90°, причем средняя секция смонтирована на кронштейне,установленном с возможностью поворота, а устройства для загрузки и выгрузки выпол ены в виде барабана. 2.-Линия по ч. 1, о т л и.ч а ю щ а я с я том, что ветви транспортера снабжены передающими механизмами, выполненными в виде игесторни, зубчатой рейки и подпружиненного захвата. 3.Линия по пп 1 и 2, о т л и ч а ющ а я с я тем, что средняя секция конвейера снабжена цепным приводом с закрепленным на ном водилом, установленным с возможностью взаимодействия с приспособлением-спутником. 4.Линия по пп. 1-3, о т л и ч а ющ а я с я тем, что она снабжена д-чтчиками положения кронштейна и устройств для обработки, связанными с системой управления. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство CCCF NO 170163, кл. С 23 С 7/ОО, 1964. 2.Владзиевский А. П. и Белоусов А.П. Основы автоматизации и механизации технологических процессов в маишностроении, М., Высшая школа, 1966, с. 21О211, рис. 19О.

«SI

к

25

Фиг.З

21

3

Фиг. If

2В

Фиг. 5

30

У/////////Л

C4XX;

W//// ///

ъг

Фиг.6

27

26

Фиг.7

Окрун ность fJoSopomHbix fapafaHoS

Фиг. 8

iO

Авторы

Даты

1981-02-28—Публикация

1979-05-28—Подача