30

Изобретение относится к измеритель-0 ной технике, применяемой в области автоматизации технологических процессов с использованием дозирования материалов, и может быть использовано при дозировании, в частности, сыпу- 5 чих и жидких компонентов бетонной смеси на предприятиях стройиндустрии.

Целью изобретения является повышение надежности контроля процесса дозирования.

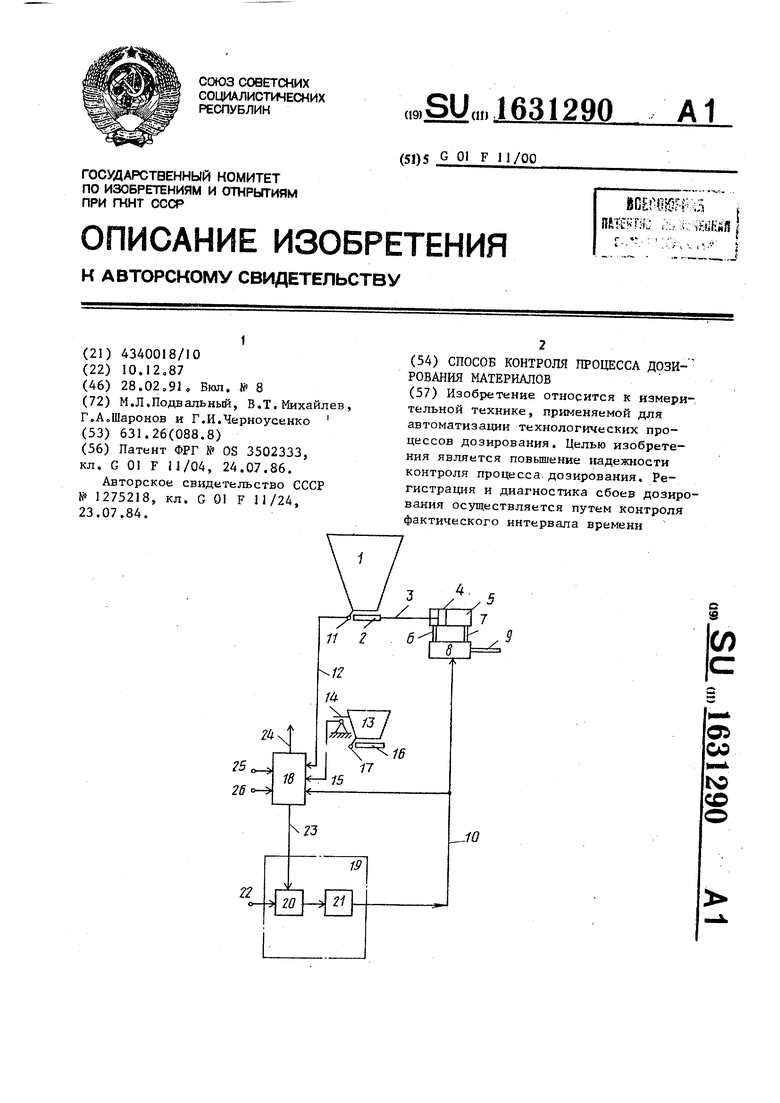

На чертеже изображена схема устройства, реализующего предлагаемый способ.

Устройство содержит весовой дозатор, состоящий из расходного бунке- ,, ра 1, в нижней части которого установлен шибер 2, связанный через шток 3 с поршнем 4 пневмоцилиндра 5, который через пневмопатрубки 6 и 7 управляется электропневмоклапаном 0 8, подающим сжатый воздух из сети 9 в трубку 6 или 7 в зависимости от сигнала 10 (логическая 1 - воздух подается в трубку 6, О - в трубку 7), а положение шибера 2 характе- 45 ризует технологический датчик 11, представляющий собой конечный выключатель с выходным релейным сигналом 12. Под расходным бункером 1 расположен весовой бункер 43, опирающийся д на тензодатчик J 4 с выходным аналоговым сигналом 15,.в нижней части весового бункера 13 установлен шибер 16 с контролирующим его положение конечным выключателем 17. Устройство включает модули управления 18 и коммутации 19, элемент 20 блокирования управления и коммутирующий элемент 21 . -й сигнал на выходе модуля J9 ком55

0

0

, 0 5 д 5

мутации возникнет только в том слу- на его входе присутствует управляющий сигнал 22 и разрешающий сигнал 23 о Последний поступает с выхода модуля 18 управления, а с второго выхода модуля 18 выдается информационный сигнал 24. На 1-й и 2-й входы модуля 18 управления подают сигнал 25, задающий номинальный интервал времени срабатывания дозатора, и сигнал 26, задающий значение точности (погрешности) тензодатчика 14. На 3-й, 4-й входы соответственно подают сигналы 12 и 15 от технологических датчиков 11 и 14, а на 5-й вход - сигнал 10 с выхода модуля 19 коммутации. Управление шибером 16 и контроль его положения осуществляется аналогично операциям с -шибером 2.

Контроль процесса дозирования по предлагаемому способу ведется следующим образом

На 1-й вход модуля 38 управления подают сигнал 25 номинального интервала срабатывания цепочки элементов, составляющих канал управления дозированием (1-й стадией - загрузкой), т.е, время срабатывания цепочки элементов 8,5, 3 и П. Кроме того, когда в качестве технологического датчика используется аналоговый тензодатчик, дополнительно на 2-й вход модуля 18 подается сигнал 26„ На второй вход модуля 19 коммутации подается управляющий сигнал 22.

Если все узлы дозатора исправны, то с 1-го выхода модуля 18 на 2-й вход элемента 20 блокирования, осу- ществляющег9 операцию логического И, подается разрешающий сигнал 23 (логическая 1 - признак предполагаемой нормальной работы канала управления) , При наличии на 1-м входе модуля J 9 коммутации управляющего сигнала 22, на его выходе появляется сигнал логической 1 (сигнал 10), который вызывает срабатывание электропневматического реле клапана 8, и сжатый воздух подается из сети 9 в трубку 6, при этом шток 3, воздействуя на шибер 2, отодвигает его, открывая весовой бункер 13. При отходе шибера 2 вправо срабатывает конечный выключатель II и на его выходе появляется сигнал логической 1 (сигнал 12). Время запаздывания сигнала 12 относительно сигнала 10 определяется в модуле 18 и сравниваетс с заданным номинальным интервалом времени (сигнал 25). В случае, если фактический интервал не превышает номинальный (заданный), на 1-ми 2-м (23 и 24) выходах модуля 18 управления устанавливают сигнал логической 1, в противном случае .

сигнал логического

При этом на выходе модуля 19 коммутации появится сигнал логического О (сигнал 10), который переведет электропневмоклапан 8 в состояние, когда воздух из сети 9 поступает в трубку 7, поршень 4 через шток 3 вернет шибер 2 в исходное положение. Выполнение этого приема проверяют в модуле 18 управления по нулевому сигналу 12 от конечного выключателя 11. Модуль 18 управления запоминает ситуацию сбоя и поддерживает О - сигналы 23 и 24 на своих выходах, что предотвращает повторное включение шибера 2, даже если управляющий сигнал 22 не снят. После установления причин сбоя производят очистку памяти в модуле 18 и устанавливают на его 1-м и 2-м выходах единичные сигналы 23 и 24, Если в условиях отсутствия управляющего сигнала (О - сигнал 22) шибер 2 ложно откроется, то появление на 3-м входе модуля 18 управления одиночного единичного сигнала 12 с выхода конечного выключателя 11 классифицируют как сбой дозирования.

В случае, если в качестве технологического датчика используется тензодатчик, то после прихода сигнала 10 управления и срабатывания

я

10

63 2906

шибера 2, материал начинает посту- пать в весовой бункер 13 Вес материала в последнем начинает расти, а его величина, измеряемая тензрдатчи- ком 14, определяется по уровню сигна ла 15, который превысит заданное значение погрешности датчика через фактический интервал времени, прошедший после появления сигнала J О управления на входа модуля 18.

Этот фактический интервал времени измеряют (время прихода сигнала 15 после возникновения на входе модуля 18 единичного сигнала 10) и сравнивают с заданным номинальным интервалом времени (сигнал 25).

Если в условиях отсутствия управляющего сигнала (О - сигнал 22) шибер 2 ложно откроется, то высыпающийся из бункера 1 материал вызовет изменение веса материала, большее, чем погрешность тензодатчика, что вызовет возрастание сигнала 15. Наличие сигнала 5 и отсутствие сигнала 10 классифицируется как сбой дозирования .

Номинальный интервал времени задается сигналом 25 величиной на 3-5% больше истинного времени срабатывания дозатора. Формула изобретения

15

20

25

30

5

0

5

0

1.Способ контроля процесса дозирования материалов, включающий загрузку дозатора из расходного бункера и выгрузку из него подачей управляющих сигналов на коммутирующий элемент, воздействующий на исполнительные механизмы, соответственно впускного и выпускного устройств дозатора, и контролирование дозирования по технологическим датчикам дозатора, отличающийся тем, что, с целью повышения надежности контроля процесса дозирования, предварительно задают номинальный интервал времени отработки дозатором управляющего сигнала, который определяют от момента появления управляющего сигнала на выходе коммутирующего элемента до момента изменения сигнала от технологического датчика, измеряют фактический интервал времени отработки и в случае превышения фактического интервала над номинальным производят блокировку соответствующего устройства дозатора путем отмены подачи управляющего сигнала на коммутирующий элемент

и устанавливают запрет на последующую подачу управляющего сигнала на ком- - утирующий элемент фиксацией запрета запоминанием, генерируют информационный сигнал о наличии блокировки и после устранения неисправности дозатора снимают запрет выдачи управляющего сигнала очисткой памяти.

2,Способ поп.1,отличаю- щ и и с я тем, что в качестве техно

логического датчика используют датчик аналогового типа, а момент изменения сигнала от датчика аналогового типа определяют по моменту, когда разность между значениями сигнала от датчика до и после подачи управляющего сигнала на коммутирующий элемент по абсолютному значению превысит заданное значение погрешности датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления многокомпонентной смеси материалов | 1990 |

|

SU1812443A1 |

| Устройство для многокомпонентного дозирования | 1990 |

|

SU1789974A1 |

| Автоматический весовой порционный дозатор | 1984 |

|

SU1186956A1 |

| Устройство для дозированного кормления животных | 1986 |

|

SU1442150A1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2008 |

|

RU2400020C2 |

| Устройство для изменения направления транспортирования потока сыпучих материалов | 1987 |

|

SU1572961A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ НАПЛАВКИ МАССИВНЫХ ЗАГОТОВОК | 1990 |

|

SU1795604A1 |

| Способ управления процессом весового порционного дозирования сыпучих материалов | 1987 |

|

SU1500852A1 |

| Цифровое устройство управления весовым дискретным дозированием | 1980 |

|

SU932258A1 |

| Устройство управления весовым порционным дозатором | 1990 |

|

SU1783484A1 |

Изобретение относится к измерительной технике, применяемой для автоматизации технологических процессов дозирования. Целью изобретения является повышение надежности контроля процесса дозирования. Регистрация и диагностика сбоев дозирования осуществляется путем контроля фактического интервала времени

| Патент ФРГ № OS 3502333, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для непрерывного контроля насыпной массы сыпучих материалов в бункерах | 1984 |

|

SU1275218A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-28—Публикация

1987-12-10—Подача