1

(61) 1447500

(21)4675918/27

(22)26.01089

(46) 07.03.91. Нюл. № 9

(71)Смоленское научно-производственное объединение Техноприбор

(72)ВоК.Жикленков и В„Х„Подойницын (53) 6210778,27(088„8)

(56) Авторское свидетельство СССР

№ 1447500, кл0 В 21 F 35/00, 13.03„87.

(54) АВТОМАТ НАВИВКИ КАПИЛЛЯРНЫХ ТРУБ

(57) Изобретение относится к обработке металлов давлением, в частности к оборудованию для навивки капилляр ных труб в цилиндрическую спираль с отогнутыми концамио Цель изобретения - расширение технологических возможностей и повышение производительности,, Автомат содержит размещенные на ста

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат навивки многорядных спиралей из капиллярных труб | 1987 |

|

SU1555018A1 |

| Автомат навивки капиллярных труб | 1988 |

|

SU1590178A1 |

| Автомат навивки капиллярных труб | 1987 |

|

SU1447500A1 |

| Автомат для навивкк многорядных спиралей из капиллярных труб | 1989 |

|

SU1731354A1 |

| Автомат для навивки капиллярных труб | 1989 |

|

SU1673241A1 |

| Автомат навивки капиллярных труб | 1987 |

|

SU1449177A1 |

| Устройство для гибки | 1987 |

|

SU1484405A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для гибки | 1988 |

|

SU1586822A2 |

ч

# 22

fi

/7 til

%

Z12018 Б

В 1НЗЗГ5

(Л

- ё&тяр

Фие 7

tfb%

J6

о со

ND

ел

со ю

к

нине 1 шпиндель 8, оправку 15, привод 7 вращения вала 4, привод 20 осевого перемещения оправки, механизм захвата 23 конца заготовки, устрой- ство 33 для дополнительного доворота вала 4 и его фиксации Устройство 33 смонтировано с возможностью поворота относительно оси вращения от индивидуального привода в виде силового цилиндра Автомат позволяет

Изобретение относятся к обработке металлов давлением, в частности к оборудованию для навивки капиллярных труб в цилиндрическую спираль с прямолинейными концами, и является усовершенствованием технического решения по авт„ св„ № 1447500

Цель изобретения - расширение тех- нологических возможностей и повышение производительностио

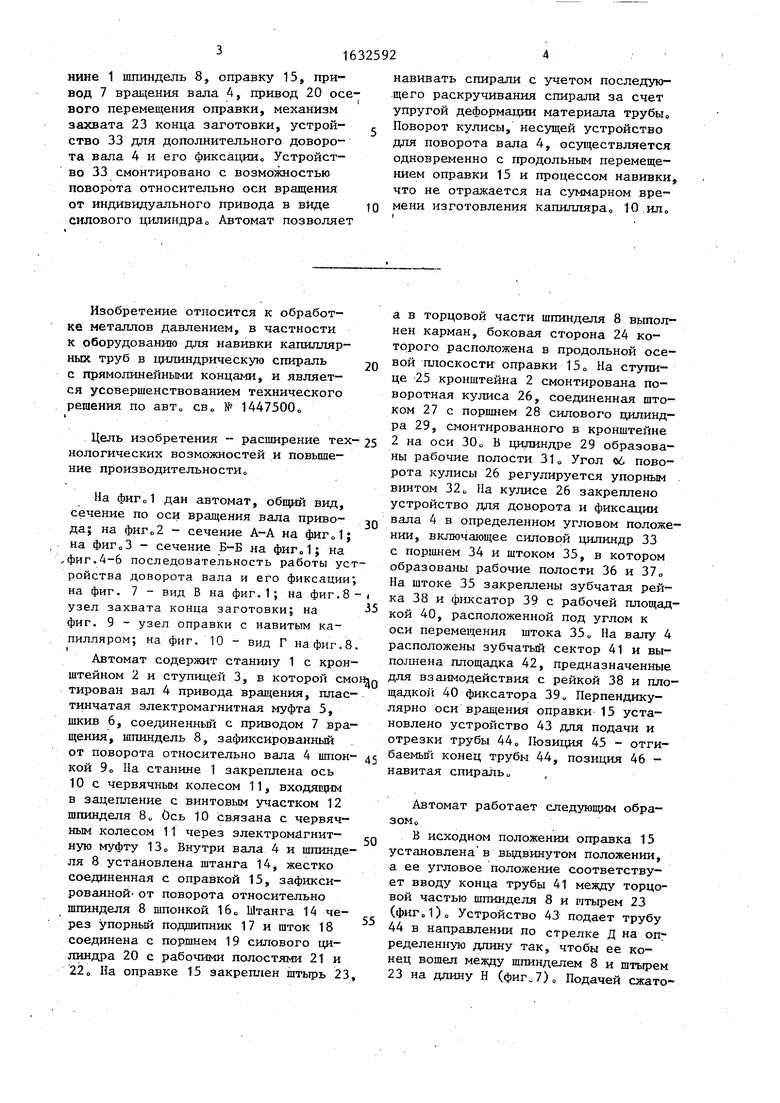

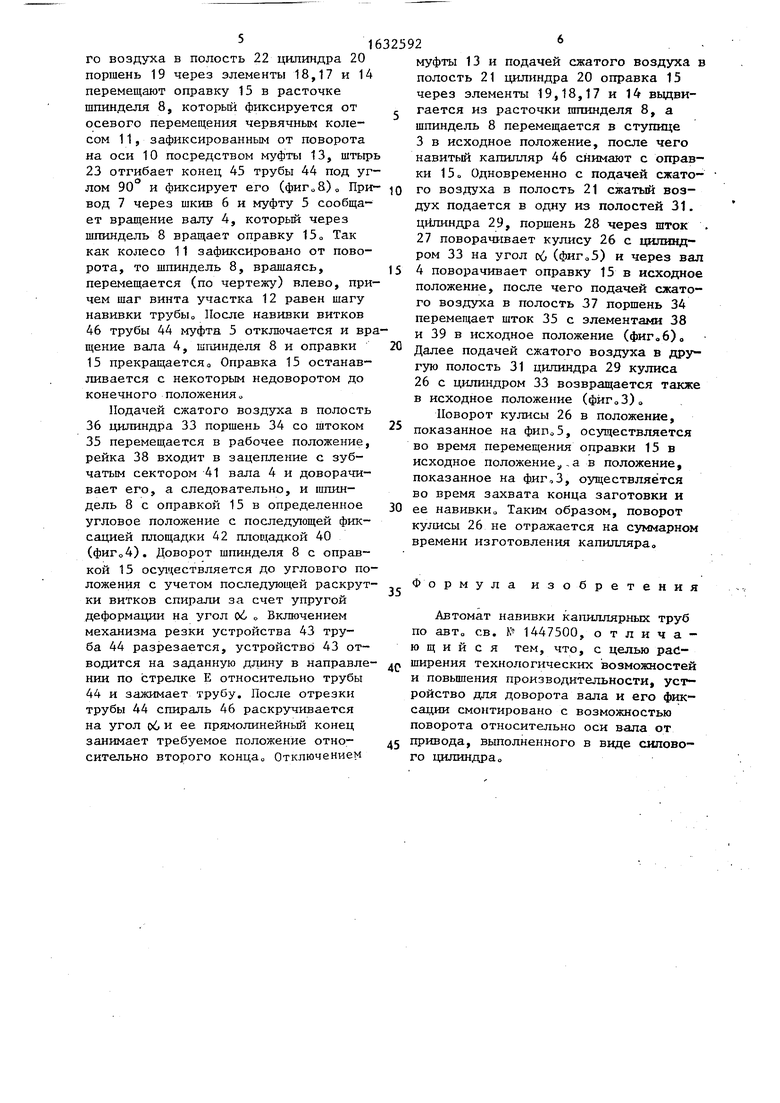

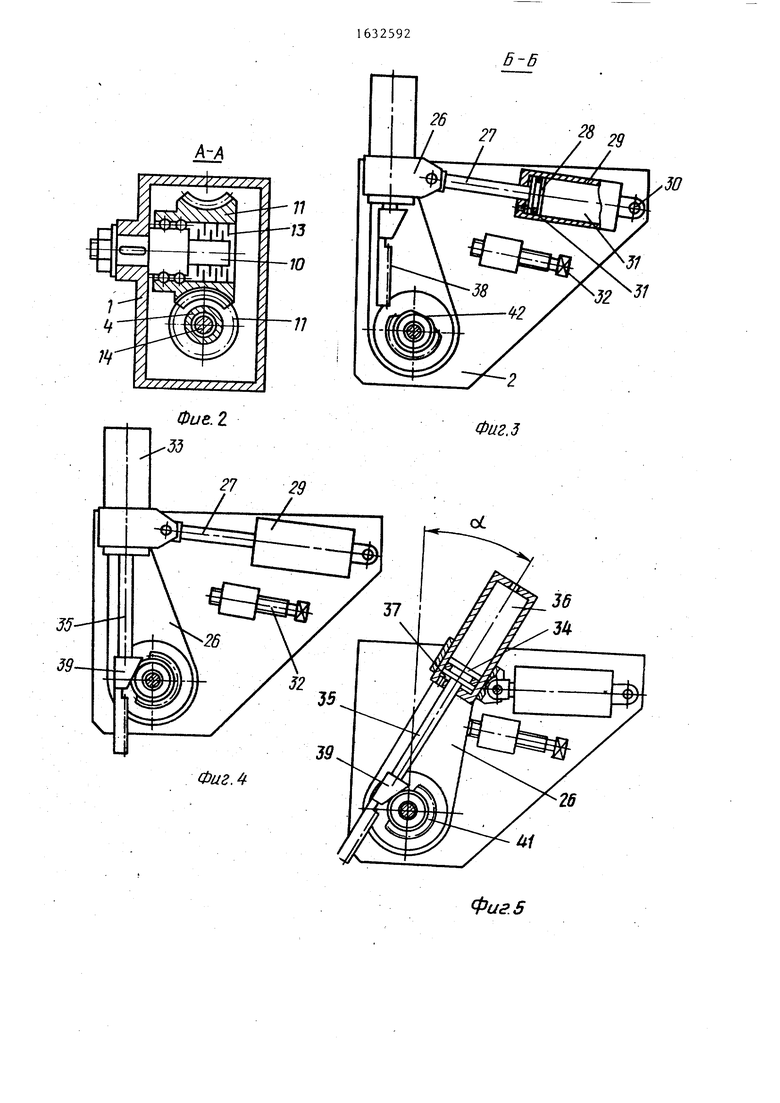

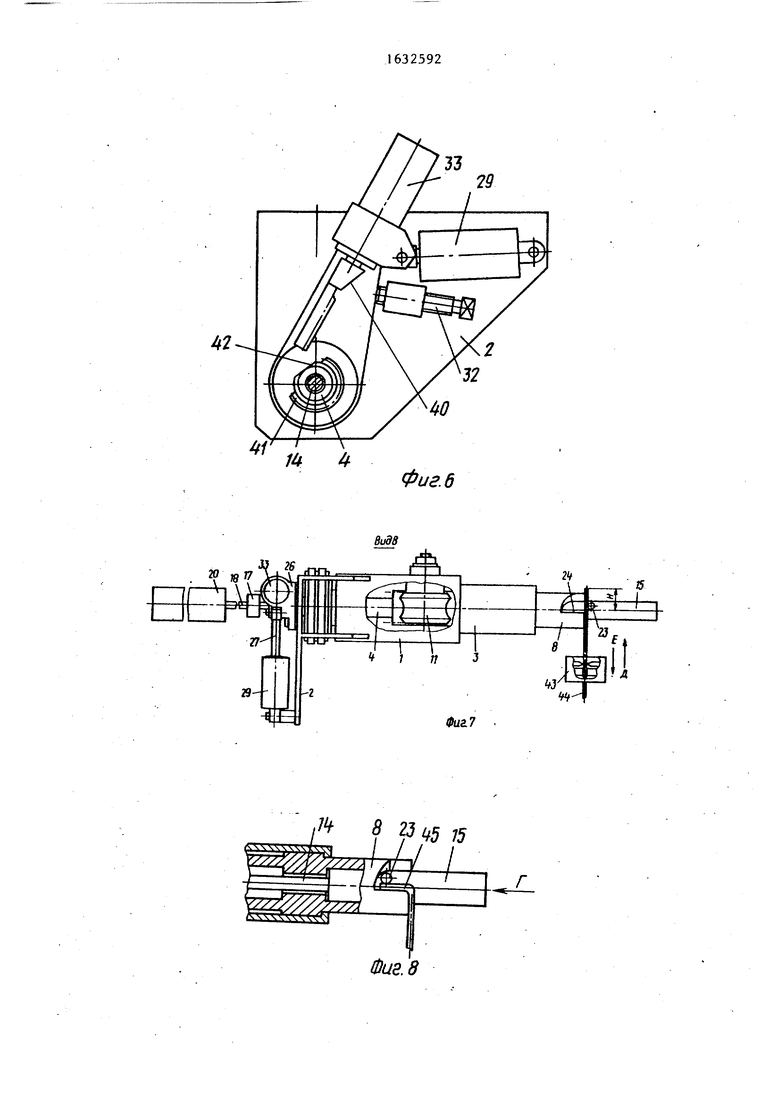

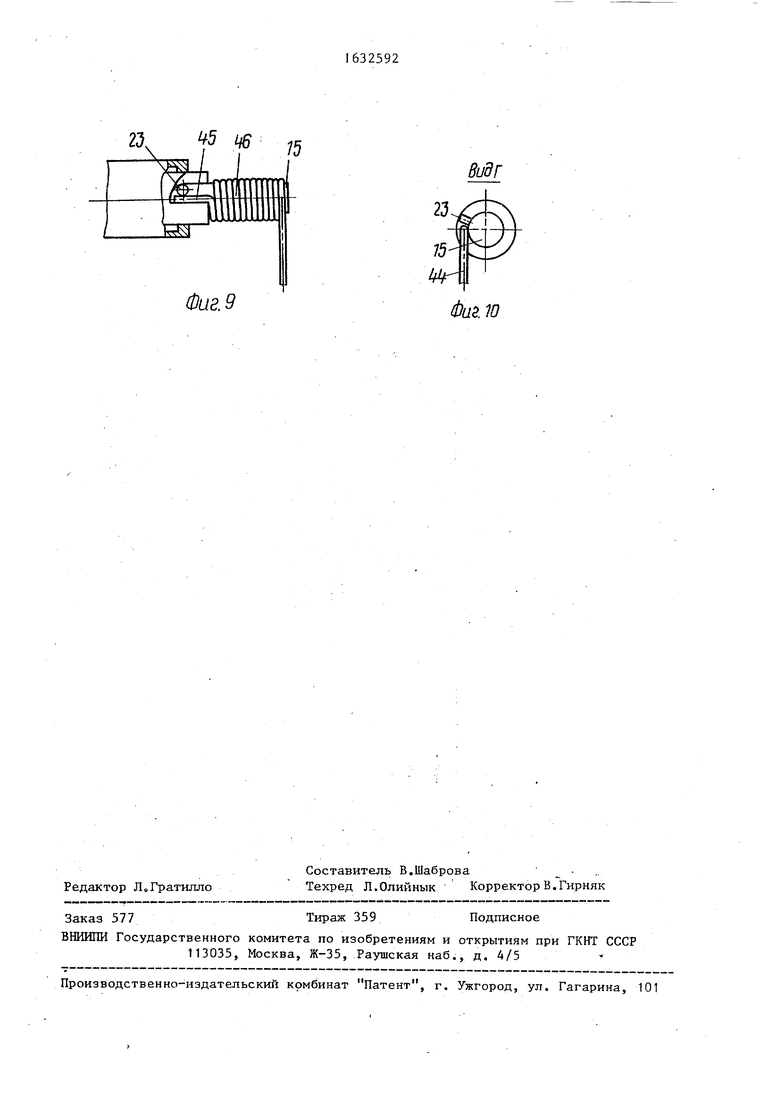

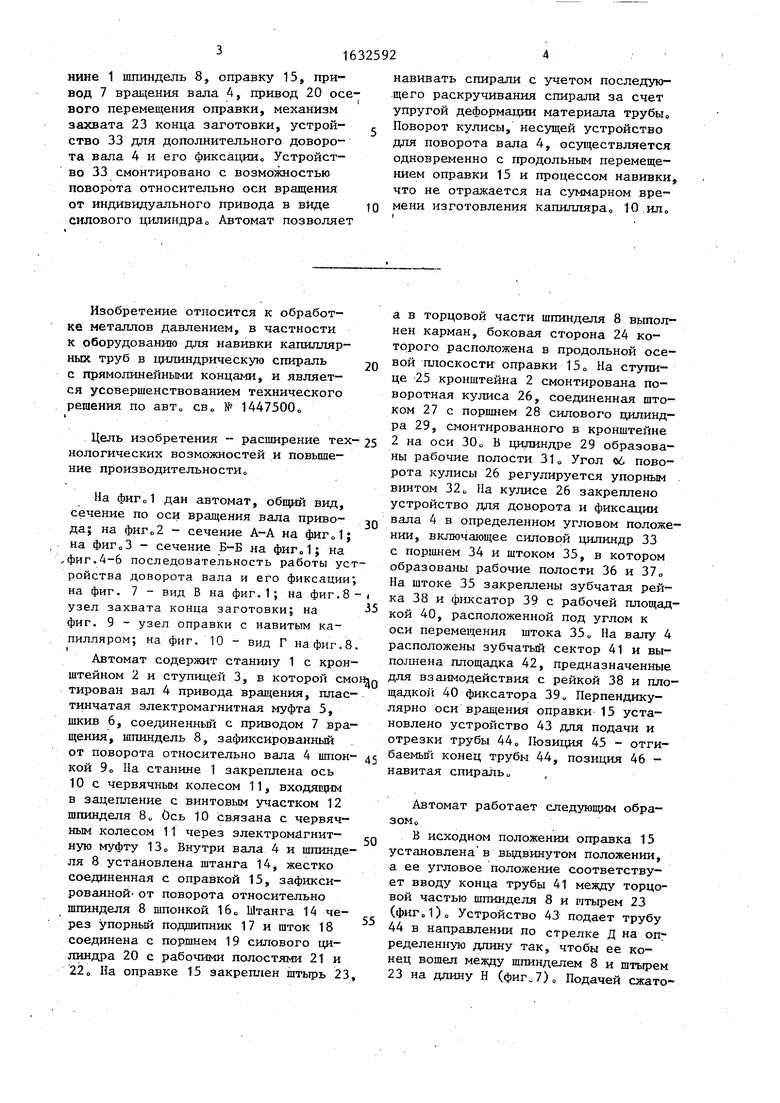

На фиг„1 дан автомат, общий вид, сечение по оси вращения вала приво- да; на фиг.2 - сечение А-А на на фиг03 - сечение Б-Б на фиг„1; на ,фиг.4-6 последовательность работы устройства доворота вала и его фиксации; на фиг. 7 - вид В на фиг. 1 ; на фиг-8узел захвата конца заготовки; на фиг. 9 - узел оправки с навитым капилляром; на фиг. 10 - вид Г на фиг.8.

t

Автомат содержит станину 1 с кронштейном 2 и ступицей 3, в которой CMO тирован вал 4 привода вращения, пластинчатая электромагнитная муфта 5, шкив 6, соединенный с приводом 7 вращения, шпиндель 8, зафиксированный от поворота относительно вала 4 шпон- кой 9 На станине 1 закреплена ось 10 с червячным колесом 11, входящим в зацепление с винтовым участком 12 шпинделя 8« Ось 10 связана с червячным колесом 11 через электромагнитную муфту 13„ Внутри вала 4 и шпинделя 8 установлена штанга 14, жестко соединенная с оправкой 15, зафиксированной от поворота относительно шпинделя 8 шпонкой 160 Штанга 14 через упорный подшипник 17 и шток 18 соединена с поршнем 19 силового цилиндра 20 с рабочими полостями 21 и 22„ На оправке 15 закреплен штырь 23,

навивать спирали с учетом последующего раскручивания спирали за счет упругой деформации материала трубы. Поворот кулисы, несущей устройство для поворота вала 4, осуществляется одновременно с продольным перемещением оправки 15 и процессом навивки, что не отражается на суммарном времени изготовления капилляра 10 ил0

Q 5

0

5

а в торцовой части шпинделя 8 выполнен карман, боковая сторона 24 которого расположена в продольной осевой плоскости оправки 15 На ступице 25 кронштейна 2 смонтирована поворотная кулиса 26, соединенная штоком 27 с поршнем 28 силового цилиндра 29, смонтированного в кронштейне 2 на оси 30„ В цилиндре 29 образованы рабочие полости 310 Угол об поворота кулисы 26 регулируется упорным винтом 32„ На кулисе 26 закреплено устройство для доворота и фиксации вала 4 в определенном угловом положении, включающее силовой цилиндр 33 с поршнем 34 и штоком 35, в котором образованы рабочие полости 36 и 37, На штоке 35 закреплены зубчатая рейка 38 и фиксатор 39 с рабочей площадкой 40, расположенной под углом к оси перемещения штока 35 „ На валу 4 расположены зубчатый сектор 41 и выполнена площадка 42, предназначенные для взаимодействия с рейкой 38 и площадкой 40 фиксатора 39„ Перпендикулярно оси вращения оправки 15 установлено устройство 43 для подачи и отрезки трубы 44„ Позиция 45 - отгибаемый конец трубы 44, позиция 46 - навитая спираль„

Автомат работает следующим образом

В исходном положении оправка 15 установлена в выдвинутом положении, а ее угловое положение соответствует вводу конца трубы 41 между торцовой частью шпинделя 8 и штырем 23 (фиг„1)0 Устройство 43 подает трубу 44 в направлении по стрелке Д на определенную длину так, чтобы ее конец вошел между шпинделем 8 и штырем 23 на длину Н (фиг.). Подачей сжатого воздуха в полость 22 цилиндра 20 поршень 19 через элементы 18,17 и 14 перемещают оправку 15 в расточке шпинделя 8, который фиксируется от осевого перемещения червячным колесом 11, зафиксированным от поворота на оси 10 посредством муфты 13, штырь 23 отгибает конец 45 трубы 44 под угмуфты 13 и подачей сжатого воздуха в полость 21 цилиндра 20 оправка 15 через элементы 19,18,17 и 14 выдвигается из расточки шпинделя 8, а шпиндель 8 перемещается в ступице 3 в исходное положение, после чего навитый капилляр 46 снимают с оправки 15 о Одновременно с подачей сжато-

лом 90 и фиксирует его (фиг08)0 При- д Го воздуха в полость 21 сжатый воз- вод 7 через шкив 6 и муфту 5 сообща- дух подается в одну из полостей 31. ет вращение валу 4, который через цилиндра 29, поршень 28 через шток .

27 поворачивает кулису 26 с цилиндром 33 на угол сб (фиго5) и через вал 15 4 поворачивает оправку 15 в исходное

шпиндель 8 вращает оправку 15„ Так как колесо 11 зафиксировано от поворота, то шпиндель 8, врашаясь, перемещается (по чертежу) влево, причем шаг винта участка 12 равен шагу навивки трубы„ После навивки витков 46 трубы 44 муфта 5 отключается и вращение вала 4, шпинделя 8 и оправки 15 прекращаетсяо Оправка 15 останавливается с некоторым недоворотом до конечного положения„

Подачей сжатого воздуха в полость 36 цилиндра 33 поршень 34 со штоком 35 перемещается в рабочее положение, рейка 38 входит в зацепление с зубчатым сектором 41 вала 4 и доворачи- вает его, а следовательно, и шпиндель 8 с оправкой 15 в определенное угловое положение с последующей фиксацией площадки 42 площадкой 40 (фиг04). Доворот шпинделя 8 с оправкой 15 осуществляется до углового положения с учетом последующей раскрутки витков спирали за счет упругой деформации на угол оЈ « Включением механизма резки устройства 43 труба 44 разрезается, устройство 43 от20

25

30

35

положение, после чего подачей сжатого воздуха в полость 37 поршень 34 перемещает шток 35 с элементами 38 и 39 в исходное положение (фиг06)0 Далее подачей сжатого воздуха в другую полость 31 цилиндра 29 кулиса 26 с цилиндром 33 возвращается также в исходное положение (фиг03)„

Поворот кулисы 26 в положение, показанное на , осуществляется во время перемещения оправки 15 в исходное положение ,а в положение, показанное на фиг„3, оуществляётся во время захвата конца заготовки и ее навивки0 Таким образом, поворот кулисы 26 не отражается на суммарном времени изготовления капилляра.

Формула изобретения

Автомат навивки капиллярных труб по авт„ св. К° 1447500, отличающийся тем, что, с целью раСводится на заданную длину в направле- с ширения технологических возможностей

нии по стрелке Е относительно трубы 44 и зажимает трубу. После отрезки трубы 44 спираль 46 раскручивается на угол об и ее прямолинейный конец занимает требуемое положение относительно второго конца Отключением

и повышения производительности, устройство для доворота вала и его фиксации смонтировано с возможностью поворота относительно оси вала от 45 привода, выполненного в виде силового цилиндра

муфты 13 и подачей сжатого воздуха в полость 21 цилиндра 20 оправка 15 через элементы 19,18,17 и 14 выдвигается из расточки шпинделя 8, а шпиндель 8 перемещается в ступице 3 в исходное положение, после чего навитый капилляр 46 снимают с оправки 15 о Одновременно с подачей сжато-

Го воздуха в полость 21 сжатый воз- дух подается в одну из полостей 31. цилиндра 29, поршень 28 через шток .

0

5

0

положение, после чего подачей сжатого воздуха в полость 37 поршень 34 перемещает шток 35 с элементами 38 и 39 в исходное положение (фиг06)0 Далее подачей сжатого воздуха в другую полость 31 цилиндра 29 кулиса 26 с цилиндром 33 возвращается также в исходное положение (фиг03)„

Поворот кулисы 26 в положение, показанное на , осуществляется во время перемещения оправки 15 в исходное положение ,а в положение, показанное на фиг„3, оуществляётся во время захвата конца заготовки и ее навивки0 Таким образом, поворот кулисы 26 не отражается на суммарном времени изготовления капилляра.

Формула изобретения

Автомат навивки капиллярных труб по авт„ св. К° 1447500, отличающийся тем, что, с целью раСи повышения производительности, устройство для доворота вала и его фиксации смонтировано с возможностью поворота относительно оси вала от привода, выполненного в виде силового цилиндра

26

4/

Фиг. 5

26

f Я w

-W /

32

40

Фиг. 6

лir

ш

ГГГп

ч } п з

2V

/ 8

W

К15

fr-Д-МЪ

II

Фиг.7

Л

te#

23 tf ft

75

Фиг. 9

ВидГ

23

Авторы

Даты

1991-03-07—Публикация

1989-01-26—Подача