20-

(Л

тановлено на оправке 9 и находится в зацеплении с выполненным в виде зубчатого колеса внешнего зацепления инструментом 18, относительно которого совершает движение обката. Оправка 9 смонтирована в качающейся относительно шарнира 5 опоре 7, что позволяет компенсировать погрешности взаимного положения обрабатываемых зубьев и зубьев инструмента Возможные колебания опоры 7 демпфируются пружинами 16 и 170 Опора в свою очередь смонтирована на ползуне 4, перемещающемся по планшайбе 1, что

обеспечивает радиальное относительно инструмента 18 перемещение, обрабатываемого зубчатого колеса 6 под действием пружины Ось вращения планшайбы 1 совпадает с осью симметрии инструмента 18, по которому магнито- стрикционный преобразователь сообщает колебания ультразвуковой частоты,, Необходимое для осуществления обработки статическое усилие создают смонтированным в полости опоры 7 тормозным устройством, выполненным в виде чаши 11 и конусообразного диска 12„ 1 ЗоПо ф-лы, 2 ил0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1986 |

|

SU1333462A1 |

| Устройство для упрочнения зубчатых колес | 1984 |

|

SU1175601A1 |

| Устройство для упрочнения зубчатых колес обработкой ультразвуком | 1980 |

|

SU871949A1 |

| Устройство для упрочнения зубча-ТыХ КОлЕС ОбРАбОТКОй ульТРАзВуКОМ | 1979 |

|

SU846022A1 |

| Устройство для упрочнения зубчатых колес | 1981 |

|

SU969394A1 |

| Устройство для упрочнения зубчатыхКОлЕС | 1979 |

|

SU841748A1 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Установка для термомеханической обработки зубчатых колес внутреннего зацепления | 1987 |

|

SU1468936A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

Изобретение относится к машиностроению и может быть использовано для повышения качества зубчатых колес внутреннего зацепления. Цель изобретения - повышение качества и точности за счет самоустанавливаемости обрабатываемых колес как по длине зуба, так и в радиальном направлении,, Обрабатываемое зубчатое колесо 6 ус

Изобретение относится к области машиностроения и может быть использовано для повышения качества зубчатых колес внутреннего зацепления.

Цель изобретения - повышение качества и точности за счет самоуста- новки обрабатываемых колес как по длине зуба, так и в радиальном направлении „

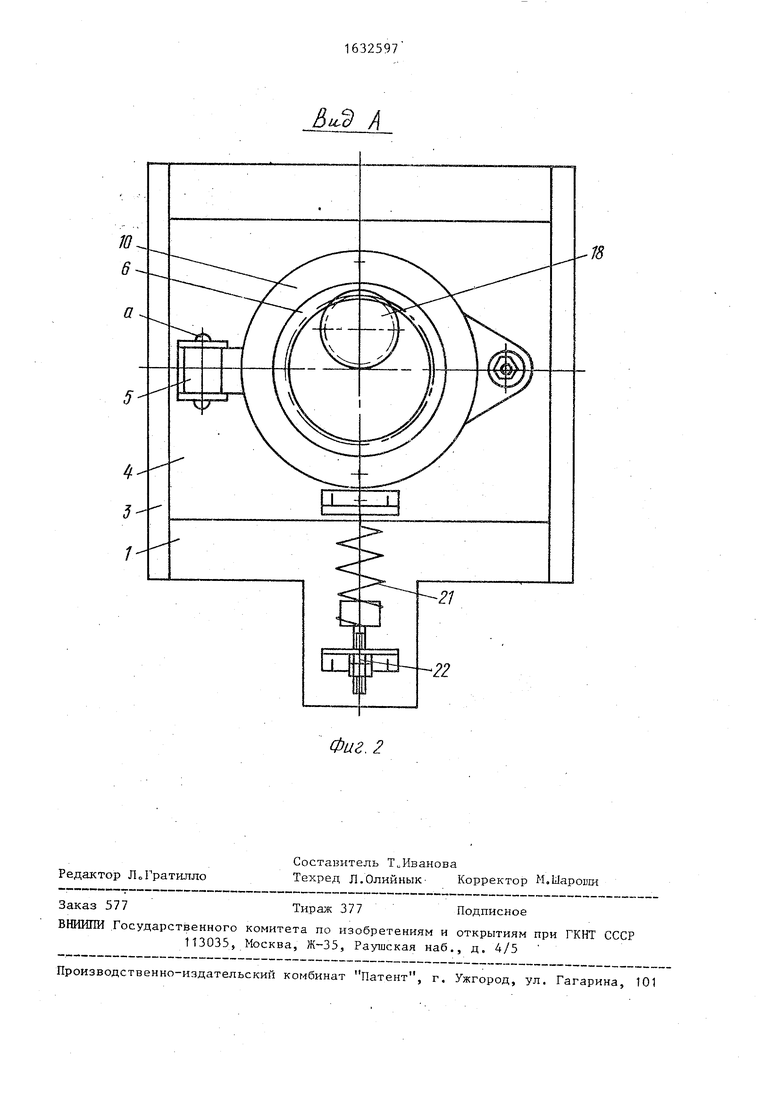

На сриг01 изображена схема установки; на фиг02 - вид А на фиг„1°

Устройство для упрочнения зубчатых колес обработкой ультразвуком содержит планшайбу 1, закрепленную на валу 2„ На планшайбе 1 в направляющих 3 установлен ползун 4„ С помощью шарнира 5, ось которого перекрещивается с осью обрабатываемого зубчатого колеса 6 под углом 90 , на ползуне смонтирована опора 7 В опоре 7 на подшипнике 8 качения установлена оправка 9, на торце которой установлено обрабатываемое зубчатое колесо 6, прижимаемое к торцу оправки фланцем 10„ В полости опоры 7 расположен конический фрикционный тормоз, создающий на оправке 9 необходимый для обработки статический момент и состоящий из невращающейся чашки 11 и вращающегося диска 12 0 Диск жестко закреплен на оправке 9, а усилие прижатия к нему чашки 11 регулируется через сухари 13 и пружины 14 винтами 15 0 Качания опоры 7 относительно оси шарнира 5 демпфируются пружинами 16 и 17„ Обрабатываемое зубчатое колесо 6 находится в зацеп-- лении с инструментом 18,закрепленным на торце магнитофрикционного преоб-

5

0

5

0

5

0

5

разователя 19, связанного с ультразвуковым генератором 20 0 Зубья инструмента 18 имеют форму, обеспечивающую в процессе обкатки относительно него зубчатого колеса 6 обработку дна впадин между обрабатываемыми зубьями, для чего пружиной 21 через ползун 4, опору 7 и оправку 9 создается соответствующее радиальное усилие„ Усилие пружины 21 регулируется гайкой 22.

Устройство работает следующим образом

Предварительно геометрическая ось инструмента 18 совмещается с осью вала 2о Инструмент 18 вместе с магни- тострикционным преобразователем 19 выводится в верхнее положение, не препятствующее установке обрабатываемых зубчатых колес„ После этого винтами 15 изменяют прогиб пружин 14, изменяя тем самым усилие взаимодей- ствия сухарей 13с чашкой 11, вследствие чего изменяется момент сил трения диска 12 о чашку 11„ Этим самым на оправке 9 устанавливается требуемый моменто Затем обрабатываемое зубчатое колесо 6 устанавливают на торце оправки 9 и закрепляют с помощью фланцев 100 После этого инструмент 18 переводится в нижнее положение Перемещая ползун 6 по планшайбе 1, вводят обрабатываемое зубчатое колесо 6 в зацепление с инструментом 18, при этом возможные погрешности взаимного положения обрабатываемых зубьев и зубьев инструмента компенсируются поворотом опоры 7 относительно оси а шарнира 50 Возможные

колебания опоры 7 демпфируются пружинами 16 и 170 Необходимое для обработки впадин между зубьями статическое усилие устанавливается затяжкой гайки 22, изменяющей прогиб пружины 21 о Электрические колебания ультразвуковой частоты, вырабатываемые генератором 20, сообщаются маг- нитострикционному преобразователю 19, который преобразует их в механические и сообщает инструменту 18„ Вследствие вращения планшайбы 1 совместно с валом 2 обрабатываемое зубчатое колесо совершает движение обката относительно инструмента 18, при этом обработке ультразвуком подвергается вся без исключения поверхность впадин между обрабатываемыми зубьямио

Формула изобретения

1«Устройство для упрочнения зубча- тых колес обработкой ультразвуком, содержащее инструмент в виде зубчатого колеса внешнего зацепления, со- осно установленную относительно него планшайбу, приспособление для установки зубчатых колес с оправками, смонтированные с возможностью вра

0

5

5

щения на поворотной опоре, закрепленной на подпружиненном ползуне, установленный с возможностью радиального перемещения ультразвуковой преобразователь с нагружающим механизмом, отличающееся тем, что, с целью повышения качества и точности за счет самоустановки обрабатываемых колес как по длине зуба, так и в радиальном направлении, нагружаю щее устройство выполнено в виде конического тормоза, приспособление для установки зубчатых колес выполнено в виде оппозитно расположенных друг относительно друга фланцев, один из которых закреплен на торце оправки, при этом опора установлена с возможностью качательного движе- 0 ния вокруг оси устройства, причем ось поворота опоры и ось инструмента расположены под углом скрещивания, равным 90°о

2„ Устройство по п.1, о тли- чаю щееся тем, что конический тормоз выполнен в виде входящих друг в друга чаши и конусообразного диска, подпружиненного сухаря, установленного с возможностью взаимодействия с чашей, при этом конусообразный диск имеет выступ для взаимдействия с оправкойо

0

BuS А

Фиг 2

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

Авторы

Даты

1991-03-07—Публикация

1988-07-04—Подача