1

Изобретение относится к термомеханической обработке и предназначено для использования при изготовлении зубчатых колес внутреннего зацепления.

Цель изобретения - повьшение точности обработки.

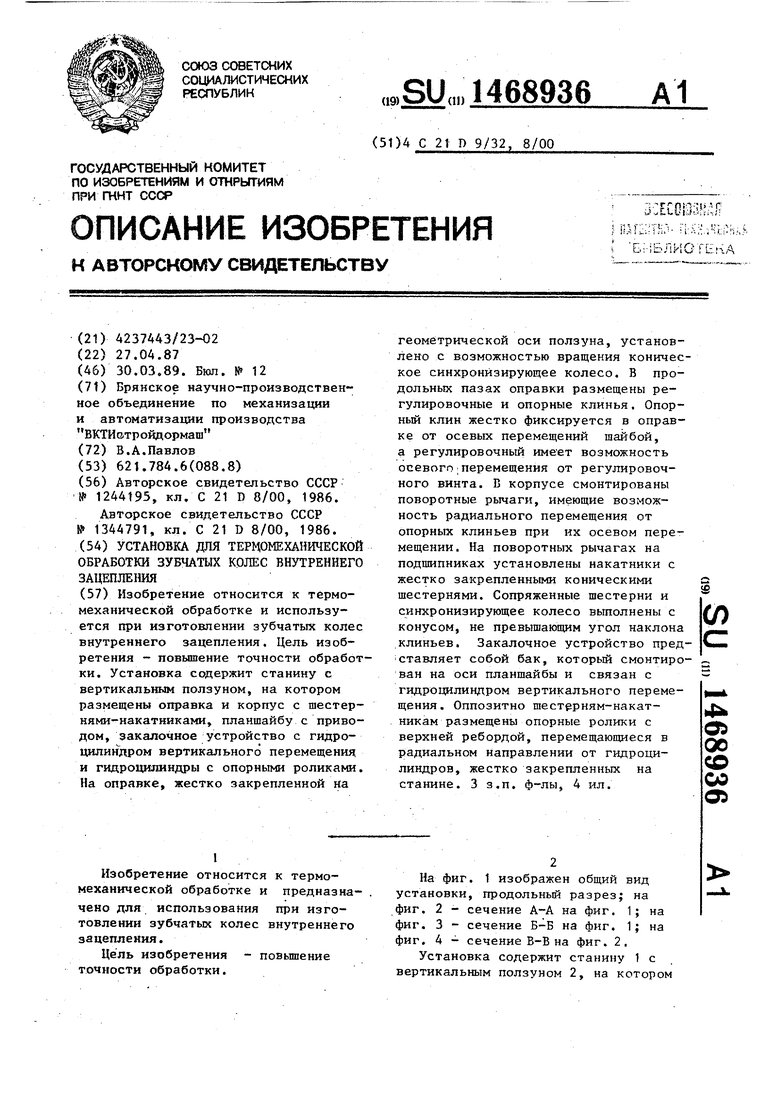

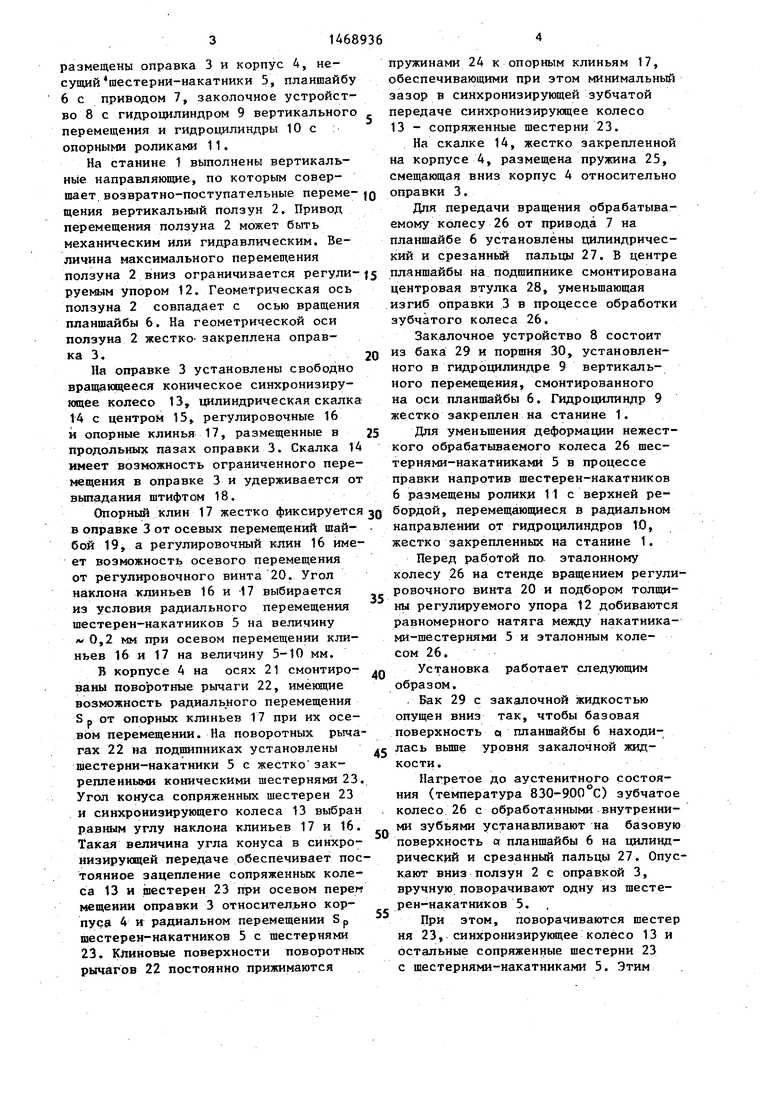

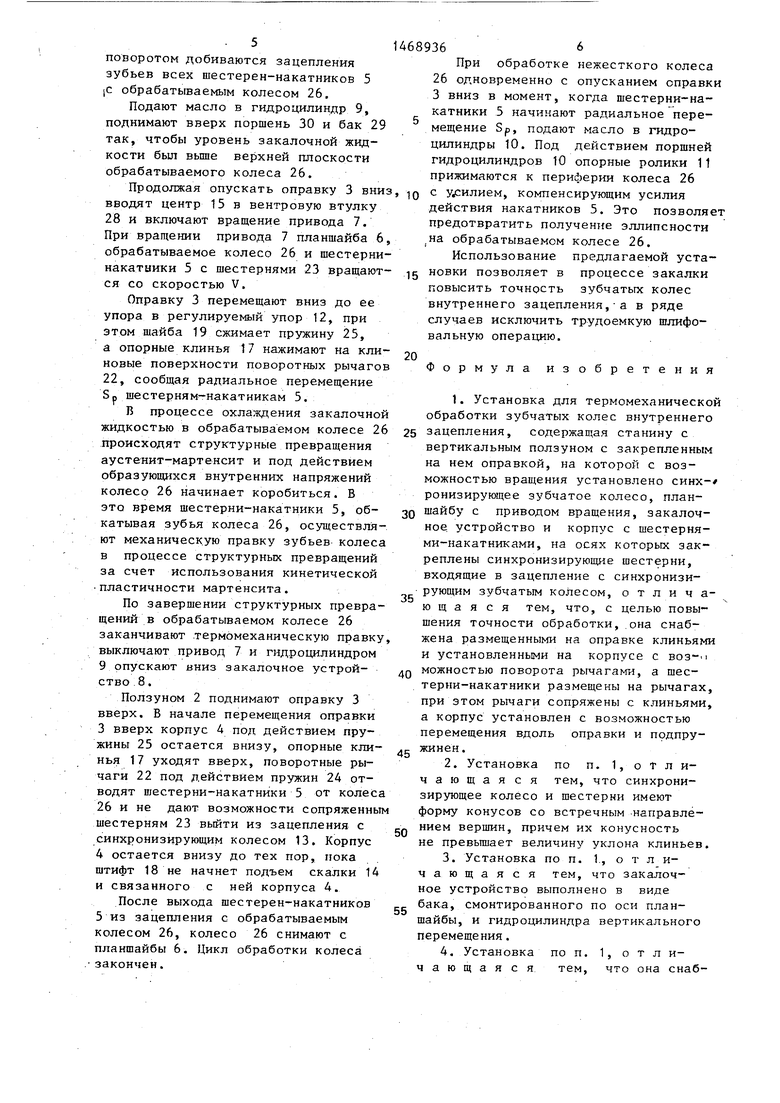

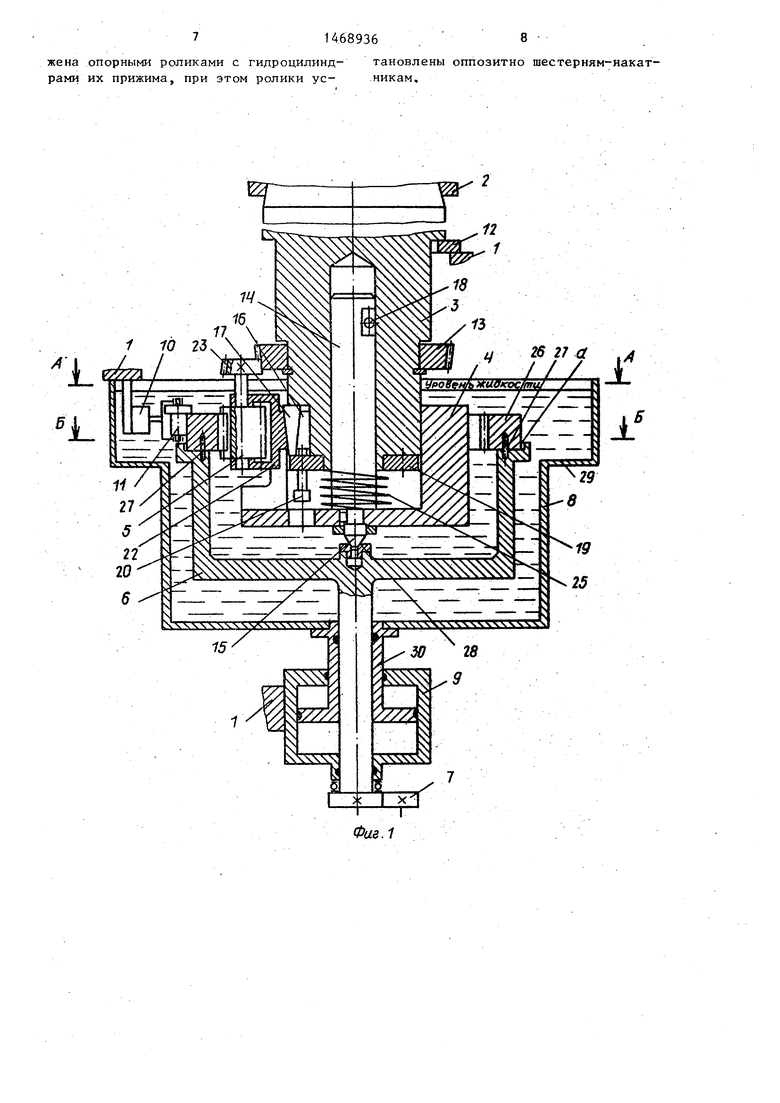

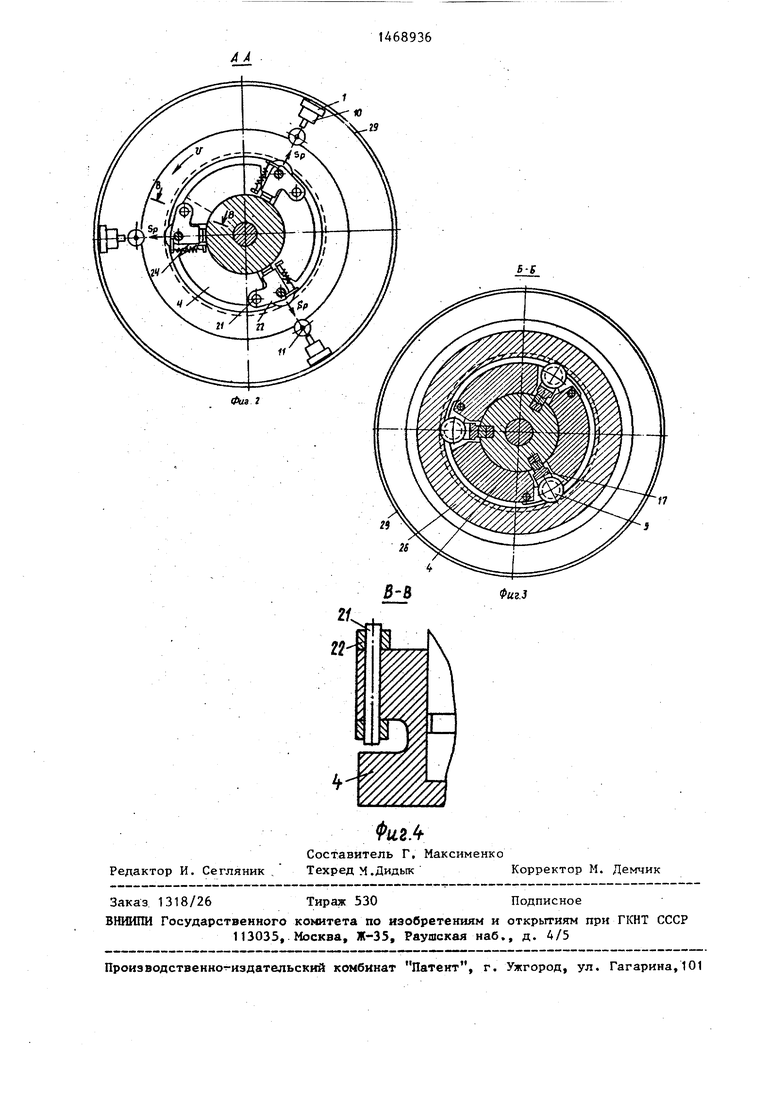

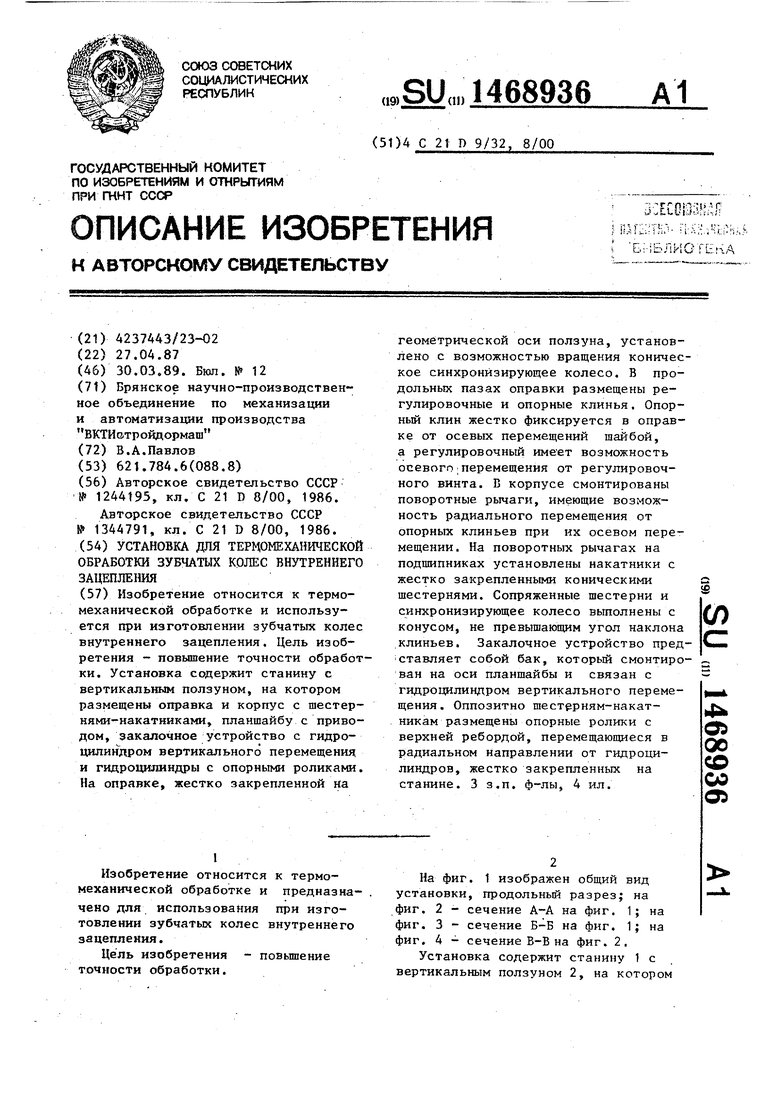

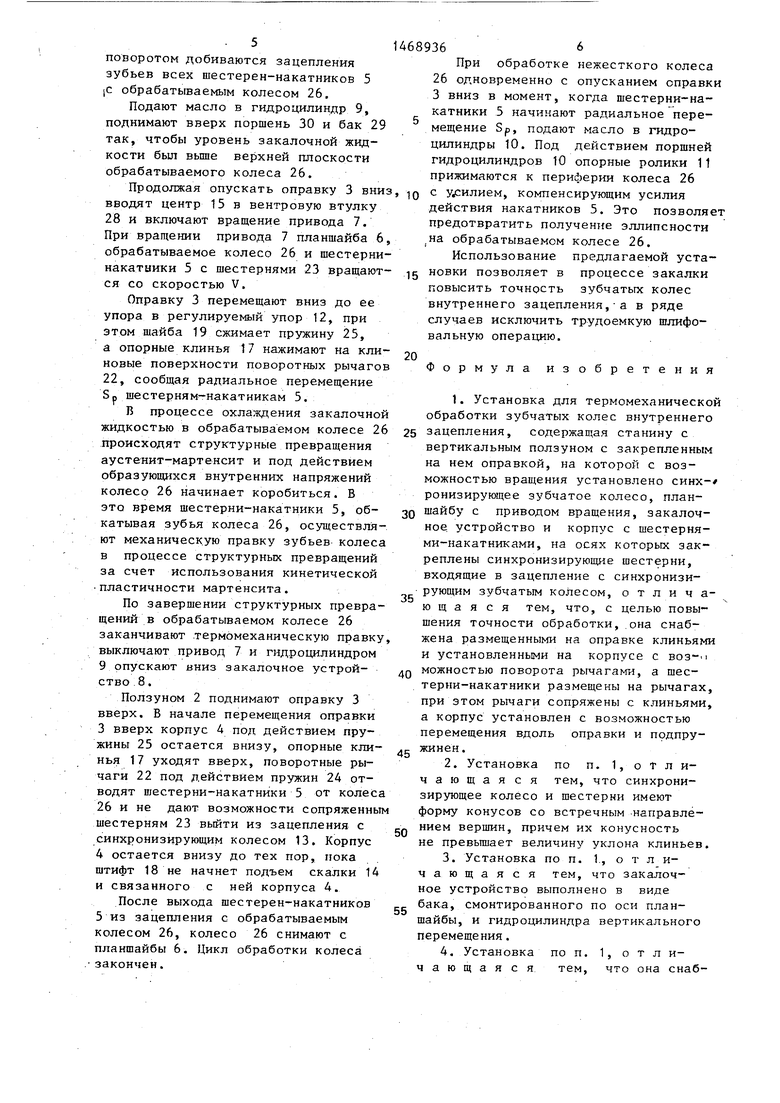

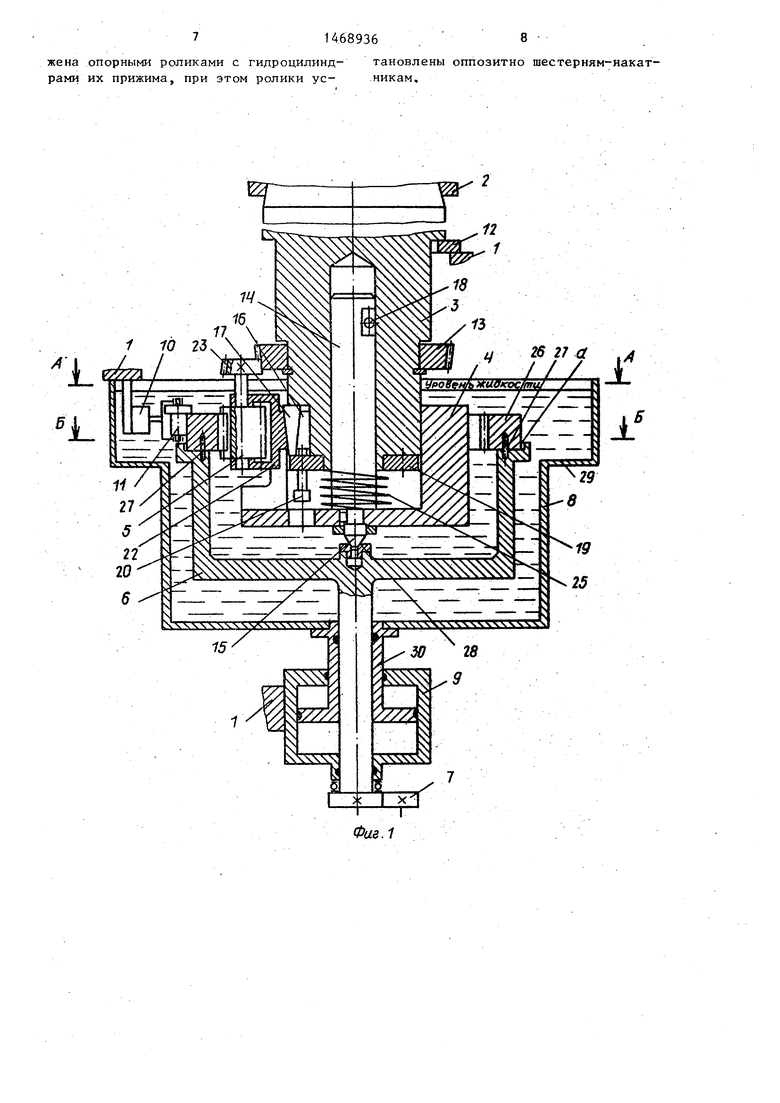

На фиг. 1 изображен общий вид установки, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2.

Установка содержит станину 1 с вертикальным ползуном 2, на котором

31468

размещены оправка 3 и корпус 4, не- СУ1ДИЙ шестерни-накатники 5, планшайбу 6 с приводом 7, заколочное устройство 8 с гидроцилиндром 9 вертикального перемещения и гидроцилиндры Юс опорными роликами 11.

На станине 1 выполнены вертикальные направляющие, по которым совершает, возвратно-поступательные перемещения вертикальный ползун 2. Привод перемещения ползуна 2 может быть механическим или гидравлическим. Величина максимального перемещения ползуна 2 вниз ограничивается регулируемым упором 12. Геометрическая ось ползуна 2 совпадает с осью вращения планшайбы 6. На геометрической оси ползуна 2 жестко- закреплена оправка 3 .

На оправке 3 установлены свободно вращаихцееся коническое синхронизирующее колесо 13, цилиндрическая скалка 14 с центром 15 регулировочные 16 и опорные клинья 17, размещенные в продольных пазах оправки 3. Скалка 14 имеет возможность ограниченного перемещений в оправке 3 и удерживается от выпадания штифтом 18.

Опорный клин 17 жестко фиксируется в оправке 3 от осевых перемещений шай- бой 19, а регулировочный клин 16 имеет возможность осевого перемещения от регулировочного винта 20. Угол наклона клиньев 16 и 17 выбирается из условия радиального перемещения шестерен-накатников 5 на величину («0,2 мм при осевом перемещении клиньев 16 и 17 на величину 5-10 мм.

В корпусе 4 на осях 21 смонтиро- ваны поворотные рычаги 22, имекнцие возможность радиального перемещения S р от опорных клиньев 17 при их осе- вОм перемещении. На поворотных рычагах 22 на подшипниках установлены шестерни-накатники 5 с жестко закрепленными коническими шестернями 23 Угол конуса сопряженных шестерен 23 и синхронизирующего колеса 13 выбран равным углу наклона клиньев 17 и 16. Такая величина угла конуса в синхронизирующей передаче обеспечивает постоянное зацепление сопряженных колеса 13 и шестерен 23 при осевом перек мещении оправки 3 относительно корпуса 4 и радиальном перемещении S р шестерен-накатников 5 с шестернями 23. Клиновые поверхности поворотных рычагов 22 постоянно прижимаются

д

а

5

пруткинами 24 к опорньш клиньям 17, обеспечивающими при зтом минимальный зазор в синхронизирующей зубчатой передаче синхронизирующее колесо 13 - сопряженные шестерни 23.

На скалке 14, жестко закрепленной на корпусе 4, размещена пружина 25, смещающая вниз корпус 4 относительно оправки 3.

Для передачи вращения обрабатываемому колесу 26 от привода 7 на планшайбе 6 установлены цилиндрический и срезанный пальцы 27. В центре планшайбы на подшипнике смонтирована центровая втулка 28, уменьшающая изгиб оправки 3 в процессе обработки зубчатого колеса 26.

Закалочное устройство 8 состоит из бака 29 и поршня 30, установленного в гидроцилиндре 9 вертикального перемещения, смонтированного на оси планшайбы 6. Гидроцилиндр 9 жестко закреплен на станине 1.

Для уменьшения деформации нежесткого обрабатываемого колеса 26 шестернями-накатниками 5 в процессе правки напротив шестерен-накатников 6 размещены ролики 11 с верхней ребордой, перемещающиеся в радиальном направлении от гидроцилиндров IX), жестко закрепленных на станине 1.

Перед работой по. зталонному колесу 26 на стенде вращением регулировочного винта 20 и подбором толщины регулируемого упора 12 добиваются равномерного натяга между накатниками-шестернями 5 и эталонным колесом 26.

Установка работает следующим образом.

, Бак 29 с закалочной жидкостью опущен вниз так, чтобы базовая поверхность о планшайбы 6 находилась вьщ1е уровня закалочной жидкости.

Нагретое до аустенитного состояния (температура 830-900°С) зубчатое колесо 26 с обработанными внутренними зубьями устанавливают на базовую поверхность а планшайбы 6 на цилиндрический и срезанный пальцы 27. Опускают вниз ползун 2 с оправкой 3, вручную поворачивают одну из шестерен-накатников 5. ,

При этом, поворачиваются шестер ня 23, синхронизирующее колесо 13 и остальные сопряженные шестерни 23 с шестернями-накатниками 5. Этим

поворотом добиваются зацепления зубьев всех шестерен-накатников 5 jC обрабатываемым колесом 26,

Подают масло в гидроцилиндр 9, поднимают вверх поршень 30 и бак 29 так, чтобы уровень закалочной жидкости был выше верхней плоскости обрабатываемого колеса 26.

Продолжая опускать оправку 3 вниз вводят центр 15 в вентровую втулку 28 и включают вращение привода 7. При вращении привода 7 планшайба 6, обрабатываемое колесо 26 и шестерни- накатники 5 с шестернями 23 вращаются со скоростью V.

Оправку 3 перемещают вниз до ее упора в регулируемый упор 12, при этом шайба 19 сжимает пружину 25, а опорные клинья 17 нажимают на клиновые поверхности поворотных рычагов 22, сообщая радиальное перемещение SP шестерням-накатникам 5.

В процессе охла;кдения закалочной жидкостью в обрабатываемом колесе 26 происходят структурные превращения аустенит-мартенсит и под действием образующихся внутренних напряжений колесо 26 начинает коробиться. В это время шестерни-накатники 5, обкатывая зубья колеса 26, осуществляют механическую правку зубьев колеса в процессе структурных превращений за счет использования кинетической пластичности мартенсита.

По завершении структурных превращений в обрабатываемом колесе 26 заканчивают .термомеханическую правку, выключают привод 7 и гидроцилиндром 9 опускают вниз закалочное устройство 8 .

Ползуном 2 поднимают оправку 3 вверх. В начале перемещения оправки

3вверх корпус 4 под действием пружины 25 остается внизу, опорные клинья 1 7 уходят вверх, поворотные рычаги 22 под действием пружин 24 отводят шестерни-накатники 5 от колеса 26 и не дают возможности сопряженным шестерням 23 выйти из зацепления с синхронизирующим колесом 13. Корпус

4остается внизу до тех пор, пока штифт 18 не начнет подъем скалки 14 и связанного с ней корпуса 4.

После выхода шестерен-накатников

5из зацепления с обрабатываемым колесом 26, колесо 26 снимают с ланшайбы 6. Цикл обработки колеса

закончен.

14689366

При обработке нежесткого колеса 26 одновременно с опусканием оправки 3 вниз в момент, когда шестерни-на- катники 5 начинают радиальное перемещение Sp, подают масло в гидроцилиндры 10. Под действием поршней гидроцилиндров 10 опорные ролики 11 прижимаются к периферии колеса 26 10 У/ илием, компенсирующим усилия

действия накатников 5. Это позволяе предотвратить получение эллипсности ,на обрабатываемом колесе 26.

Использование предлагаемой уста- 15 новки позволяет в процессе закалки повысить точность зубчатых колес внутреннего зацепления,а в ряде случаев исключить трудоемкую шлифовальную операцию.

20

Формула изобретения

1. Установка для термомеханической обработки зубчатых колес внутреннего 5 зацепления, содержащая станину с вертикальным ползуном с закрепленным на нем оправкой, на которой с возможностью вращения установлено синх- ронизирующее зубчатое колесо, план- 0 щайбу с приводом вращения, закалочное устройство и корпус с шестернями-накатниками, на осях которьк закреплены синхронизирующие шестерни, входящие в зацепление с синхронизи- рующим зубчатым колесом, отличающаяся тем, что, с целью повышения точности обработки, она снабжена размещенными на оправке клиньями и установленными на корпусе с воз-и 0 можностью поворота рычагами, а шестерни-накатники размещены на рычагах, при этом рычаги сопряжены с клиньями, а корпус установлен с возможностью перемещения вдоль оправки и прдпру

жинен.

2.Установка по п. 1, о т л и- чающая ся тем, что синхронизирующее колесо и шестерни имеют форму конусов со встречным направлением вершин, причем их конусность

не превьш1ает величину уклона клиньев.

3.Установка по п. 1., отличающаяся тем, что закалочное устройство выполнено в виде

бака, смонтированного по оси планшайбы, и гидроцилиндра вертикального перемещения.

4.Установка по п. 1, отличающаяся тем, что она снабжена опорными роликами с гидроцилиндрами их прижима, при этом ролики установлены оппозитно шестерням-накатникам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной термомеханической обработки зубчатых колес внутреннего зацепления | 1986 |

|

SU1344791A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| УСТРОЙСТВО для НАКАТКИ ПРОФИЛЕЙ | 1973 |

|

SU380384A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| Установка для закалки цилиндрических зубчатых колес | 1987 |

|

SU1527295A1 |

| Полуавтомат для закладки клиньев в пазы статора электрической машины | 1984 |

|

SU1354349A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК | 1990 |

|

RU2078652C1 |

Изобретение относится к термомеханической обработке и используется при изготовлении зубчатых колес внутреннего зацепления. Цель изобретения - повышение точности обработки. Установка содержит станину с вертикальным ползуном, на котором размещены оправка и корпус с шестернями-накатниками, планшайбу с приводом, закалочное устройство с гидро- цилин дром вертикального перемещения и гидроцилиндры с опорными роликами. На оправке, жестко закрепленной на геометрической оси ползуна, установлено с возможностью вращения коническое синхронизирующее колесо. В продольных пазах оправки размещены регулировочные и опорные клинья, Опор- ньй клин жестко фиксируется в оправке от осевых перемещений шайбой, а регулировочный имеет возможность осевого;перемещения от регулировочного винта. В корпусе смонтированы поворотные рычаги, имеющие возможность радиального перемещения от опорных клиньев при их осевом перемещении. На поворотных рычагах на подшипниках установлены накатники с жестко закрепленными коническими шестернями. Сопряженные шестерни и синхронизирующее колесо вьтолнены с конусом, не превышающим угол наклона клиньев. Закалочное устройство пред- ставляет собой бак, который смонтирован на оси планшайбы и связан с гидроцилиндром вертикального перемещения. Оппозитно шестерням-накатникам размещены опорные ролики с верхней ребордой, перемещающиеся в радиальном направлении от гидроцилиндров, жестко закрепленных на станине. 3 з.п. ф-лы, 4 ил. (Л о: 00 о 00 о

Фаг.1

Фа г

Редактор И. Сегляник

Составитель Г, Максименко

Техред М .ДидыкКорректор М. Демчик

Ъ-Е

f7

Фиг.

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для размерной термомеханической обработки зубчатых колес внутреннего зацепления | 1986 |

|

SU1344791A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-30—Публикация

1987-04-27—Подача