Изобретение относится к металлургии, конкретнее к непрерывной и полунепрерывной разливке металлов в цилиндрические формы, преимущественно в гильзовые кристаллизаторы.

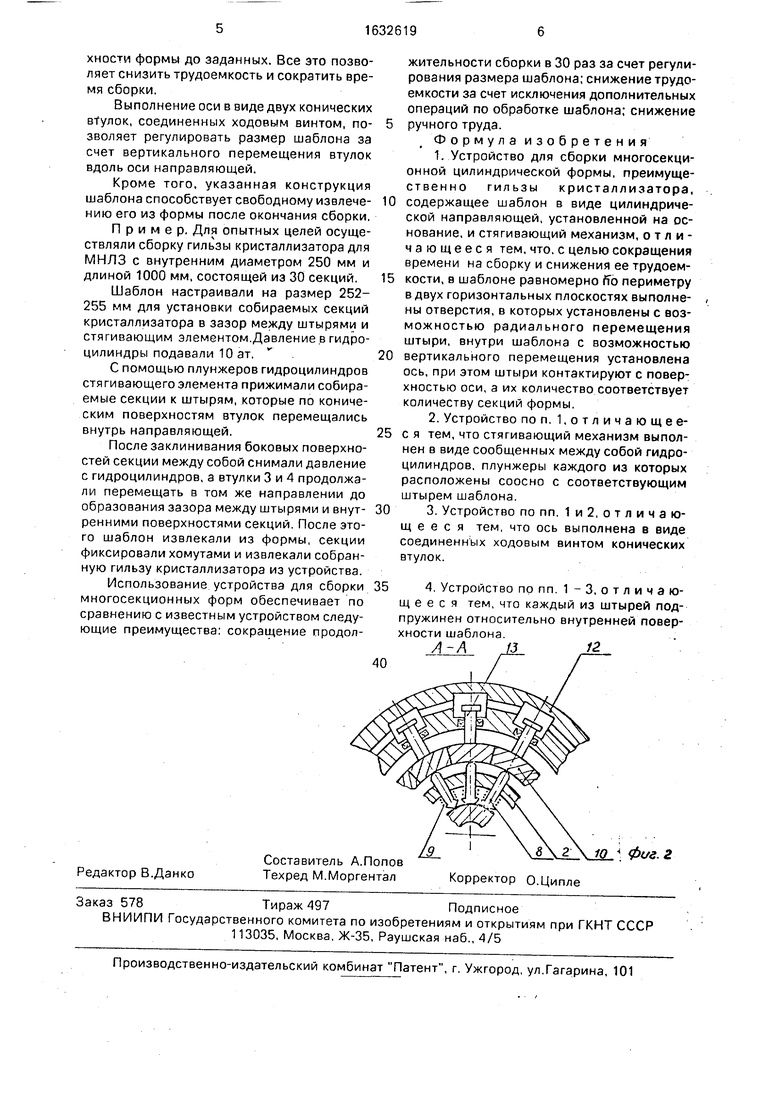

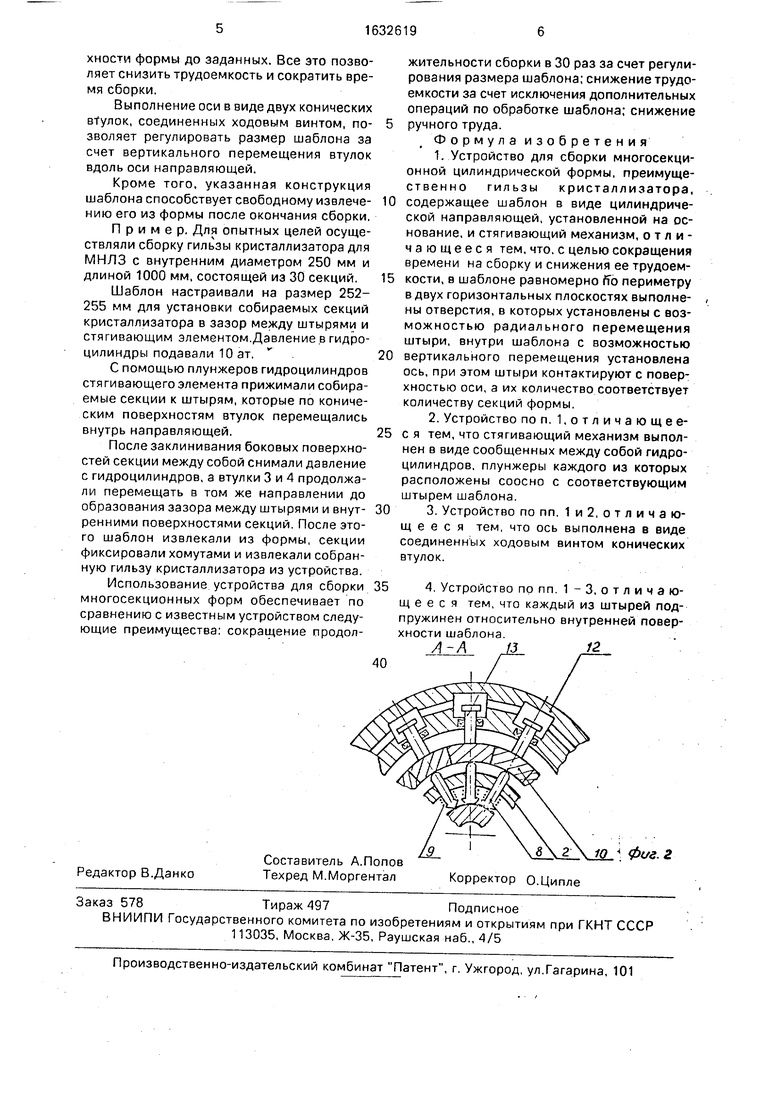

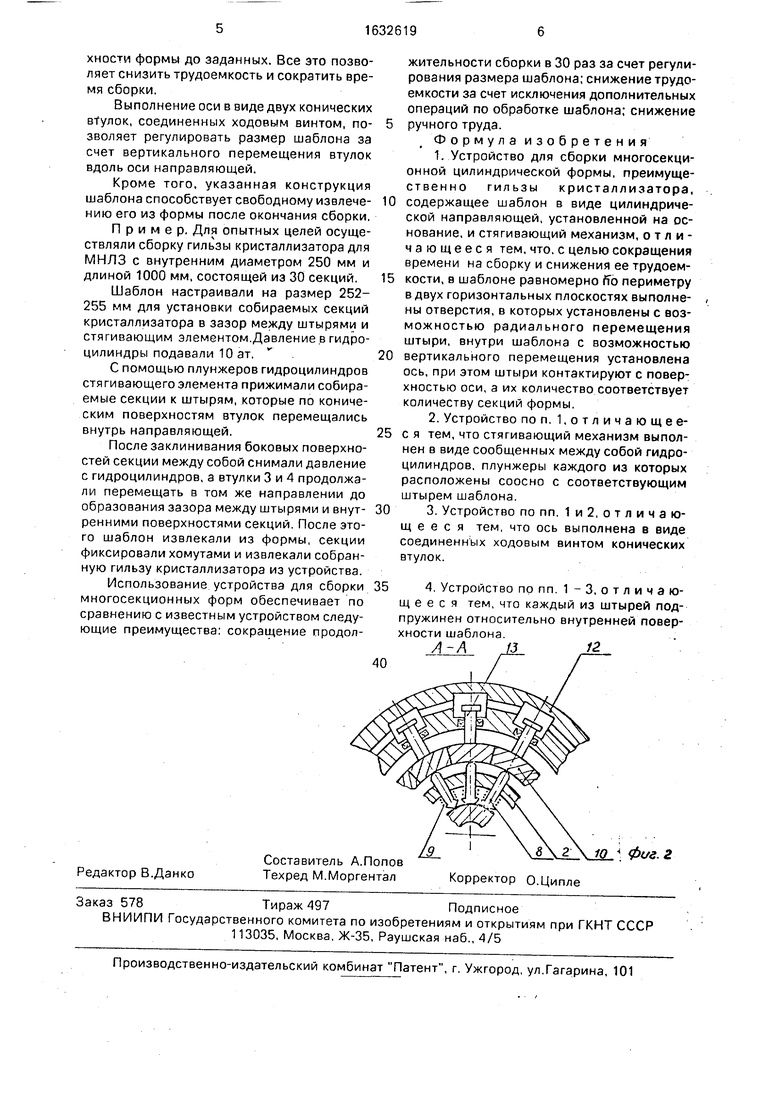

Цель изобретения - сокращение времени на сборку и снижение ее трудоемкости. На фиг. 1 представлено устройство для сборки многосекционной формы, общий вид; на фиг. 2 - сечение А-А на фиг, 1.

Устройство состоит из установленного на основании 1 шаблона, выпол-ненного в виде цилиндрической направляющей 2, внутри которой размещена ось, выполненная в виде конических втулок 3 и 4, соединенных ходовым винтом 5. Втулка 4 соединена с ходовым винтом б, закрепленным на цилиндрической направляющей 2.

В корпусе цилиндрической направляющей 2 равномерно по окружности выполнены отверстия, в которых установлены две параллельные группы штырей 7 и 8, контактирующие с втулками 3 и 4. Один конец каждого штыря 7 и 8 снабжен пружиной 9 растяжения, другой взаимодействует с внутренней поверхностью собираемых секций 10. На внутренней поверхности направляющей 2 выполнены шлицы 11.

Стягивающий элемент выполнен в виде двух систем сообщающихся гидроцилиндров 12, количество которых в каждой системе соответствует количеству штырей в каждой параллельной группе и количеству собираемых секций, а каждый плунжер 13 гидроцилиндра расположен соосно с соответствующим штырем, При этом конические втулкиЗи4взаимно подпружинены посредством пружины 14.

Устройство работает следующим образом.

Предварительно осуществляют настройку верхней и нижней групп штырей шаблона на одинаковый размер, для этого вращением ходового винта 5 перемещают коническую втулку 3 по шлицам 11, при этом группа штырей 7 скользит по конической поверхности втулки 3 и выдвигается из направляющей 2. Измеряют расстояние между концами противолежащих штырей в обеих группах, и затем отрегулированный шаблон устанавливают на основание 1 ко- аксиально двум системам сообщающихся гидроцилиндров 12.

Вращением ходового винта 6 устанавливают размер шаблона на 2-5 мм больше внутреннего размера собираемой формы. Плунжеры гидроцилиндров находятся во втянутом состоянии. В зазор, образующийся между штырями 7 и 8 и плунжерами 13

гидроцилиндров 12 устанавливают собираемые секции 10.

В собирающиеся гидроцилиндры 12 подают давление, Плунжеры 13 при этом

плотно с равным усилием прижимают каждую секцию 10 к штырям 7 и 8, которые противоположными концами опираются на конические поверхности втулок 3 и 4. Вращением ходового винта б перемещают втул0 ки 3 и 4 вверх. При этом штыри 7 и 8 скользят по поверхности втулок 3 и 4 вдоль образующей и перемещаются внутрь направляющей 2.

Секции Юсближаются между собой, на5 ходясь постоянно в контакте со штырями 7 и 8, Внутренняя поверхность секций в каждый момент времени образует правильную цилиндрическую поверхность с диаметром, уменьшающимся по мере передвижения

0 втулок 3 и 4 по вертикальной оси направляющей 2 вверх.

После соприкосновения всех боковых поверхностей секций 10 происходит заклинивание их между собой, и движение их

5 прекращается. Втулки 3 и 4 продолжают перемещать в том же направлении, между штырями 7 и 8 и внутренней поверхностью собранной гильзы появляется зазор, шаблон свободно извлекают из собранной фор0 мы.

Секции фиксируют монтажными хомутами, снимают давление в гидроцилиндрах 12, извлекают собранную форму, например гильзу кристаллизатора, из устройства.

5В случае, если устройство используют

для сборки конусообразных форм, например холодных тиглей, при предварительной настройке шаблона устанавливают штыри верхней и нижней групп с требуемой разно0 стьго диаметров верхнего и нижнего основа- ния тигля. Конструкция устройства позволяет осуществить регулирование размера шаблона в процессе сборки и скомпенсировать все неточности размеров секций.

5 Размещение штырей обеспечивает контакт собираемых секций с поверхностью шаблона в двух точках по высоте формы, что обусловливает получение заданного размера внутренней поверхности формы одно0 временно по всей длине секции формы и исключение перекосов в вертикальной плоскости.

Стягивающий элемент конструкции обеспечивает стабильное и равномерное

5 распределение нагрузки на собираемые секции и штыри. Это обуславливает точность геометрических параметров по всей поверхности шаблона и исключение перекоса секций. При этом исключаются операции по доведению размеров внутренней поверхности формы до заданных. Все это позволяет снизить трудоемкость и сократить время сборки.

Выполнение оси в виде двух конических втулок, соединенных ходовым винтом, позволяет регулировать размер шаблона за счет вертикального перемещения втулок вдоль оси направляющей.

Кроме того, указанная конструкция шаблона способствует свободному извлечению его из формы после окончания сборки.

Пример. Для опытных целей осуществляли сборку гильзы кристаллизатора для МНЛЗ с внутренним диаметром 250 мм и длиной 1000 мм, состоящей из 30 секций.

Шаблон настраивали на размер 252- 255 мм для установки собираемых секций кристаллизатора в зазор между штырями и стягивающим элементом.Давление в гидроцилиндры подавали 10 ат.

С помощью плунжеров гидроцилиндров стягивающего элемента прижимали собираемые секции к штырям, которые по коническим поверхностям втулок перемещались внутрь направляющей.

После заклинивания боковых поверхностей секции между собой снимали давление с гидроцилиндров, а втулки 3 и 4 продолжали перемещать в том же направлении до образования зазора между штырями и внутренними поверхностями секций. После этого шаблон извлекали из формы, секции фиксировали хомутами и извлекали собранную гильзу кристаллизатора из устройства.

Использование устройства для сборки многосекционных форм обеспечивает по сравнению с известным устройством следующие преимущества: сокращение продолРедактор В.Данко

Составитель А.Попов Техред М.Моргентал

0

5

0

5

0

5

жительности сборки в 30 раз за счет регулирования размера шаблона; снижение трудоемкости за счет исключения дополнительных операций по обработке шаблона; снижение ручного труда.

Формула изобретения

1.Устройство для сборки многосекционной цилиндрической формы, преимущественно гильзы кристаллизатора, содержащее шаблон в виде цилиндрической направляющей, установленной на основание, и стягивающий механизм, отличающееся тем, что. с целью сокращения времени на сборку и снижения ее трудоемкости, в шаблоне равномерно ffo периметру в двух горизонтальных плоскостях выполнены отверстия, в которых установлены с возможностью радиального перемещения штыри, внутри шаблона с возможностью вертикального перемещения установлена ось, при этом штыри контактируют с поверхностью оси, а их количество соответствует количеству секций формы.

2.Устройство поп. 1,отличающее с я тем, что стягивающий механизм выполнен в виде сообщенных между собой гидроцилиндров, плунжеры каждого из которых расположены соосно с соответствующим штырем шаблона.

3.Устройство по пп. 1 и 2, о т л и ч а ю- щ е е с я тем, что ось выполнена в виде соединенных ходовым винтом конических втулок.

4.Устройство по пп. 1 -3. отличающее с я тем, что каждый из штырей подпружинен относительно внутренней поверхности шаблона.

А-Л 1312.

фиг. 2

Корректор О.Ципле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ ОТЛОЖЕНИЙ, ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209965C2 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1981 |

|

SU980927A1 |

| Поточная линия сборки многоэлементных изделий | 1980 |

|

SU876378A1 |

| БУРОВАЯ МАШИНА | 2023 |

|

RU2808746C1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1984 |

|

SU1243280A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СТАНОК ДЛЯ СБОРКИ ПНЕВМОБАЛЛОНОВ | 1965 |

|

SU174787A1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 2022 |

|

RU2780920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ОПРАВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ФОРМА ДЛЯ ЗАЛИВКИ АНТИАДГЕЗИОННОГО ЭЛАСТИЧНОГО МАТЕРИАЛА РАЗДЕЛИТЕЛЬНОГО СЛОЯ ОПРАВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СЕКЦИЯ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509649C1 |

| МИНОМЕТНЫЙ БЕСШУМНЫЙ ВЫСТРЕЛ | 2011 |

|

RU2494337C2 |

Изобретение относится к металлургии, конкретнее к непрерывной и полунепрерывной разливке металлов в цилиндрические формы, преимущественно в гильзовые кристаллизаторы. Целью изобретения является сокращения времени на сборку и снижение ее трудоемкости. Предварительно настраивают штыри шаблона (Ш) 7 перемещением конической втулки 3 по шлицам 11 до одинакового размера верхней и нижней групп Ш. Ш размещают на основание 1. В зазор между плунжерами 13 гидроцилиндров 12 и Ш устанавливают секции 10, затем прижимают их к Ш. После соприкосновения боковых поверхностей секций 10 их фиксируют монтажными хомутами и извлекают собранную форму. 3 з.п. ф-лы, 2 ил. сл с 1 ON GO ГО О Ю

| Тир Л.Л., Губченко А.П | |||

| Индукционные плавильные печи для процессов повышенной точности и чистоты | |||

| М.: Энергоатомиз- дат, 1988 | |||

| с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-07—Публикация

1988-11-02—Подача