Изобретение относится к литейному производству и может быть использовано для изготовления гребныхвинтов из цветных сплавов и нержавеющей стали.

Известен способ изготовления литейных форм для гребных винтов, включаюпшй формовку в кессоне, оборудованием: стендовой плитой с подпятником; шпинделем с разъемным хомутиком)кронштейном для крепления формовочного шаблона; устройством для уравновешивания кронштейна с шаблоном.

Формовка в кессоне состоит из следующих основных операций: установка шпинделя ,в подпятник и проверка его вертикального положения j установка на шпиндель разъемного хомутика и кронштейна формовочного шаблона, ч Кроме того, для изготовления литейной формы гребного винта необходимо изготовить нижнюю горку i-й лопасти -, установить опалубку для изготовления нижней горки в необходимом положении, проверив с помощью формовочного шаблона, шагового угольника и метра величину замковой части нижней горки, которая должна составлять не менее 100 мм ; установить внутри опалубки бетонный блок и арматурные

пуртки. После получения нижней горки 1-й лопасти по радиальным линиям сечений установить и закрепить шаблоны сечений, проверить правильность их установки по уровню ; пространство между шаблонами сечений лопасти заполнить кусками разломанных форм, сверху которых набить облицовочную песчаНС-цементную смесь ; по10верхность модели лопасти загладить гладилкой вручную. Аналогично произвести изготовление верхней горки 1-й лопасти, предварительно установив сверху на нижшзю горку с моделью

15 опалубку верхней горки; после изготовления верхней горки 1-й лопасти модель с шаблонами удалитьiаналогично повторить все операции для полуjn чения форм каждой из остальных лопастей винта.

После сушки (от 32 до 72 ч) произвести покраску-и сборку формы ; установить на вершине горки Форш опорные двутавровые балки и прижимные .

25 кольца и заполнить пространство между внутренним опорным кольцом и прибыльной надставкой песчано цементной смесью, уплотнив ее ; произвести вторичную сушку формы электросушила30ми ,от 16 до 24 ч), продолжительност

времени после выключения электросушил до заливки формы не должна превышать двух часов И .

Недостатками данного способа являются низкая производительность, в основном при изготовлений литейной формы гребного винта ; необходимость в смесепрнгртовительном отделении ; наличие многочисленных и трудоем1ких ручных операций ; требуется большой йрипуск до 8-10 мм на сторону для механической обработки ; большие затраты электроэнергии, связанные с продолжительной двухкратной сушкой формы при помощи электровенти|Лятарных сушил фирмы Браун-Бовери ; :нео6ходимость регенераций формовочIнего материала.

Л Известен также способ изготовлегНИя литейных форм для грешных винтов из жидко-стекольной смеси (песок +7,-7,5% жидкого стекла с плртноофью 1,48 - 1,5 г/см и модулем - 2,6) с использрва1шем модели сфупиф с одной лопа:стыб, по которой последовательно изготавливают нйжнкяо и верхнюю горки каждой лопасти, с отверждением смеси за счет продувки углекислого газа через смесь.

Изготовление литейной формы гребного Виита из жидко-стекольной смери с отверждением путем продувки Сб включает следуняц е операции t укладка кирпичей, установка металлической арматуры и изготовление нижней roptm 1-й лопасти с отверждением путем продувки СО изготовление верхней горки 1-й лопасти ар1«шрованной металлической ранеткой, снабженной птрбуыянамя для захвата и транспорТ1ФОВКИ верхней опоки , поднятие при помс цеховотч: крана верхней горки 1-й лопасти, удаление модели и установка модели для формовки следукзще лшасти; сборка верхней и нижней горок Д-Й jiionacTH винта по рискам и знакам, выполненным при формовке ; аналогич1 прсжзводится формовка всех остапыв лопастей винта ; перед изготоалеяием нижней горки последней .лопасти винта с.большим дисковьш отношением производится местная выборка кирпичной клади из нижней горйя 1-й лопасти для обеспечения необходимого положения модели, на которую нависает нижняя горка 1-й ло.пасти til. . .

Йедостаткакш этого способа изготовления литейных форм являются низкая производительность в основном пр изготовлении литейной формы гребного винта (хотя и более высЪкая - в 2 раза BHDie по сравнению со способом при котором используется песчаио-цементная смесь);например, нагнетательная и засасывакнцая поверхности каждой лопасти винта оформля

ются раздельно , наличие многочисленных и трудоемких ручных операцийтребуется смесеприготовительное отделение и связанные с ним дополнительные производственные площади; требуется регенерация формовочного материала и связанные с ней дополнительные затраты, включая затраты н .дополнительные производственные площди (большие затраты электроэнергии, свзанные с продолжительной сушкой литейной формы;, требуется яидкое стекло для формовочной смеси; требуется углекислый таз отверждения жидкосте,кольной смеси ; требуются дополни1тельные ручные операции, связанные jC продувкой ;литейной формы углекислым газом (оформление отверстий для подвода углекислого газа введение Наконечника в литейную форму и т.п.).

Наиболее близким к изобретению по Технической сущности и достигаемому результату является способ изготовления литейных форм вакуумнрй формовкой , включающий наложение синтетической пленки на модель, сообщение полости модели с источником вакуума, установку опоки на модель, наполнение опоки сухим без связующего формовочным материалом, уплотнение последнего, сообщение опоки с источником Вакуума, а полости модели с атмосферой и извлечение модели из формы С23.

Наиболее близким к изобретению по технической сущноста и достигаемому результату является оснастка для изготовления литейшлх форм вакуумной формовкой, включающая опоку с фильтрующей оболочкой, образующей со стенкаю опоки вакуумную полость, отверстие для заполнения опоки сухим формовочным материалом, фильтрующие трубки, связанные с вакуумной полостью, герметизирующий элемент, Ъблицовываквдий рабочие поверхности литейной формы, модель с модельной , установленной на основании, имеющем полобть с патрубком для подKJПoчeния к источнику вакуума или сообщения с атмосферой СЗ.

Недостатками известного способа и реализукздей его оснастки является то ч;то не обеспечивается возможность изготовления литейных форм для многолопастных литых гребных винтов вакуумной формовкой и не повышается производительность за счет вакуумной формовки при изготовлении гребных винтов.

Цель изобретения - пошшение производительности и обеспечение возможности изготовления литейных форм ядя многолопастных гребных винтов с большим дисковым отношением.

. Поставленная цель достигается .тем, что согласно способу изготовления литейных форм вакуумной формовке включающему наложение синтетической пленки на модель, сообщение полости модели с источником вакуума, установку опоки на модель, наполнение опоки сухим без связующего формовочным материалом, уплотнение последнего, сообщение опоки с источником вакуума, а полости модели с атмосферой и извлечение модели из формы, вакуумную формовку осуществляют в многосекционных опоках, причем в каждой из идентичных секций одновременно формуют нагнетательную поверхность для одной литой лопасти и засасывающую поверхность для соседней с ней лопасти, затем секции располагают по окружности, собирают многосекционные опоки и фиксируют в одной базовой плоскости.

А в оснастке для осуществления способа, включающей Опоку с фильрунвдей оболочкой, образующей со стенками опоки вакуумную полость, отверстие Для заполнения опоки суХим формовочным материалом, фильтрующие трубки, связанные с вакуумной полостью, герметизирующий элемент, облицовываквдий рабочие поверхности литейной формы, модель с модельной плитой, установленной на основании, имеющем полость с патрубком для подключения к источнику

вакуума или сообщения с атмосферой, опока вьтолнена в виде секций, рас. положенных по окружности и скрепленных между собой внешним кольцом, а основание выполнено в -виде двух секторов, связанных общей осью вращения, меззду которыми установлена секция многосекционной опоки. .

Оснастка для осуществления способа характеризуется тем, что опока выполнена в виде секций, расположен-, ных по окружности и скрепленных между собой внешним кольцом, а основание выполнено в виде двух секторов, свя-занных между собой осью вращения, между которыми установлена секция многосекционной опоки.

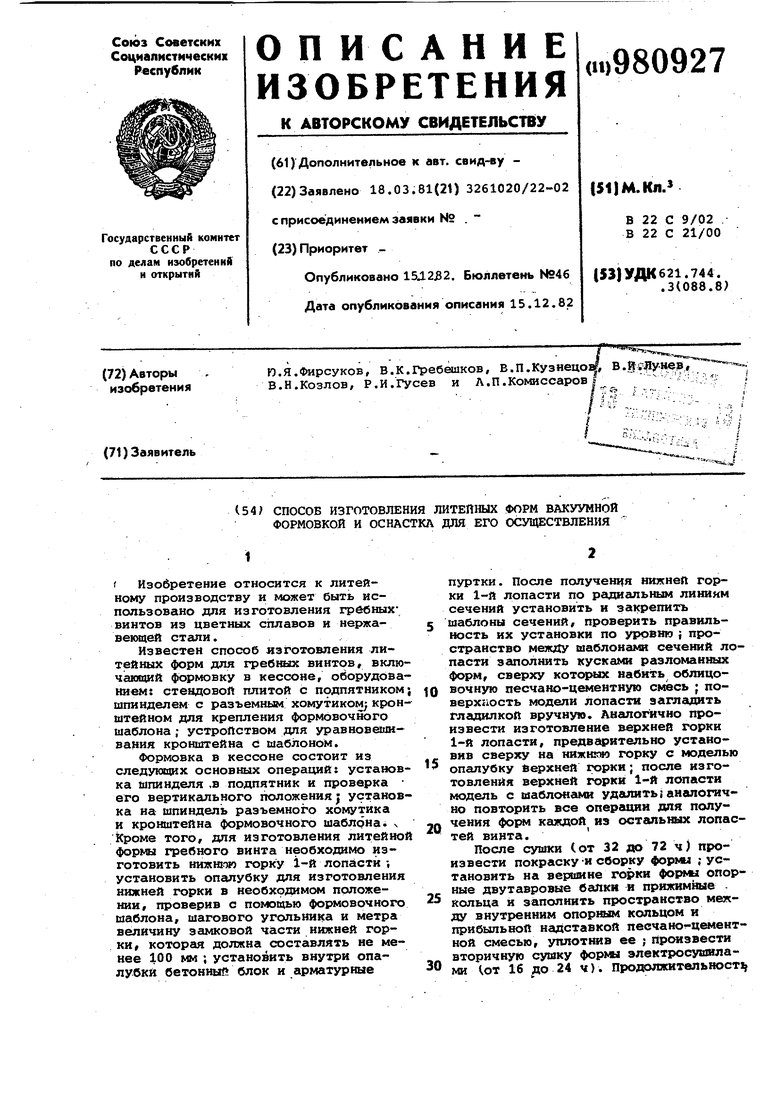

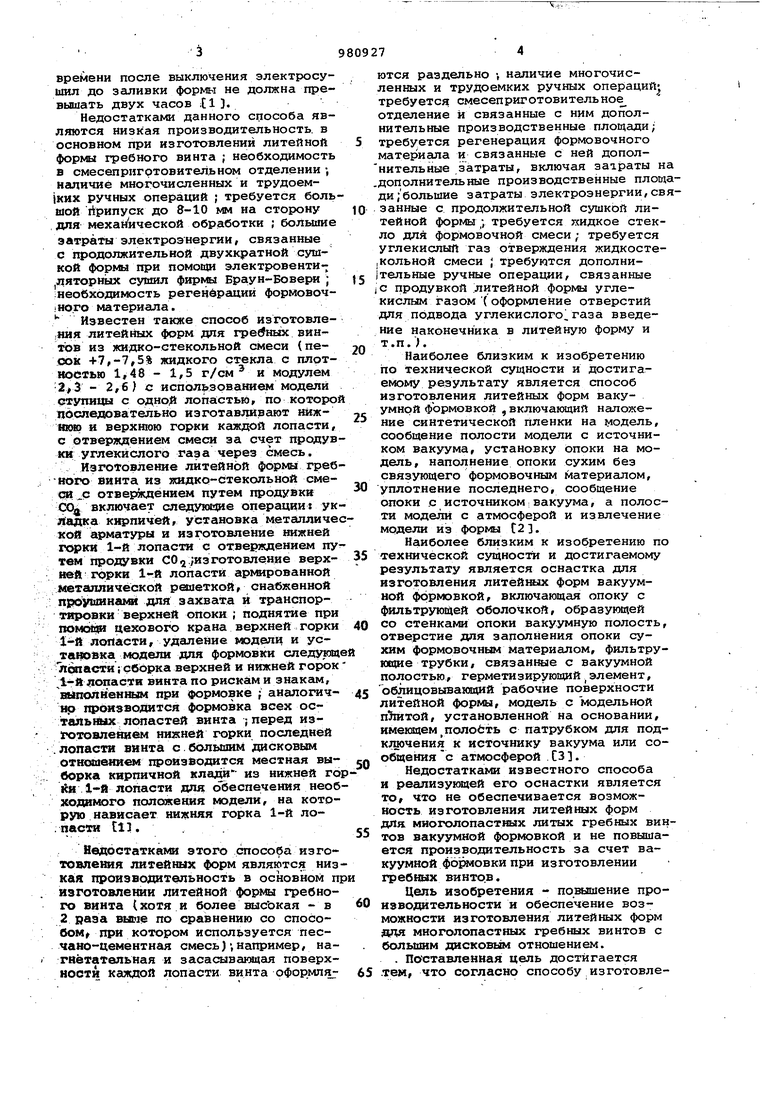

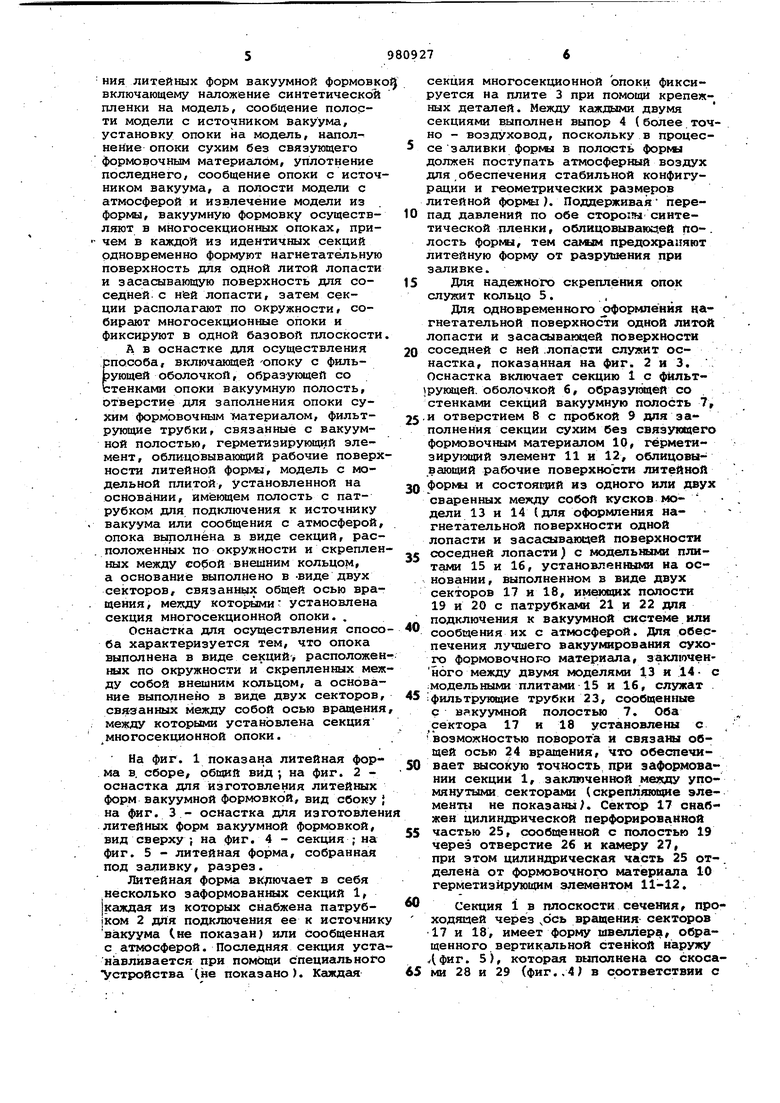

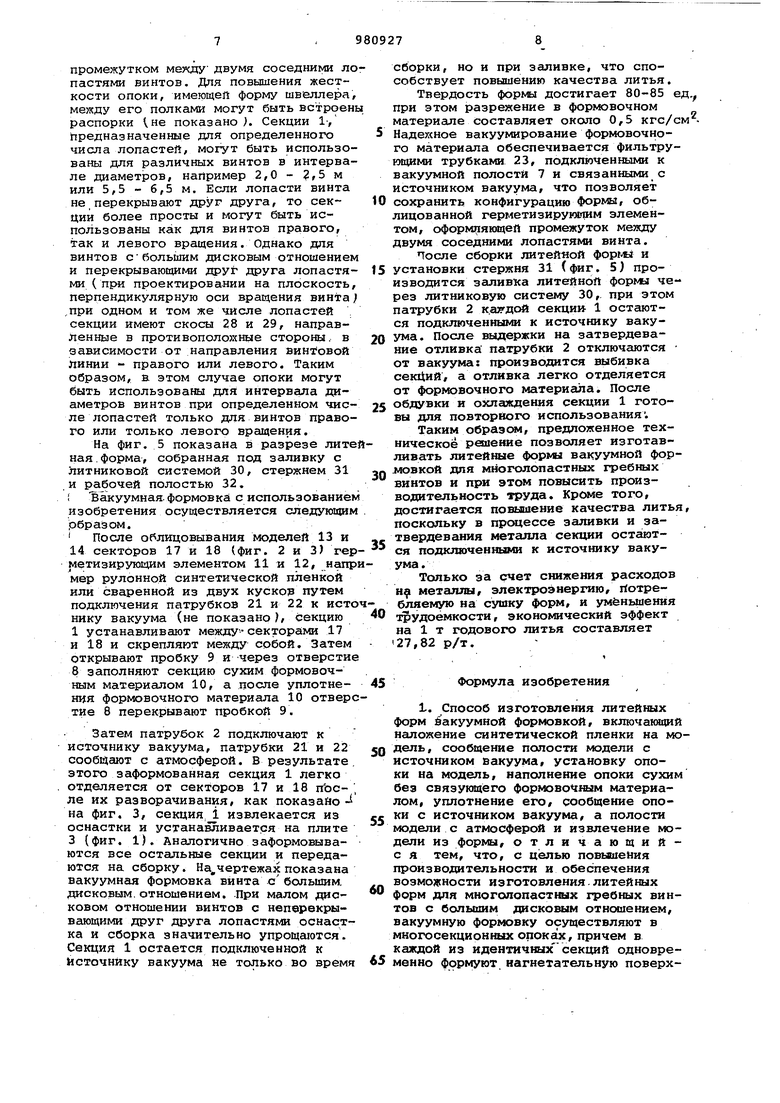

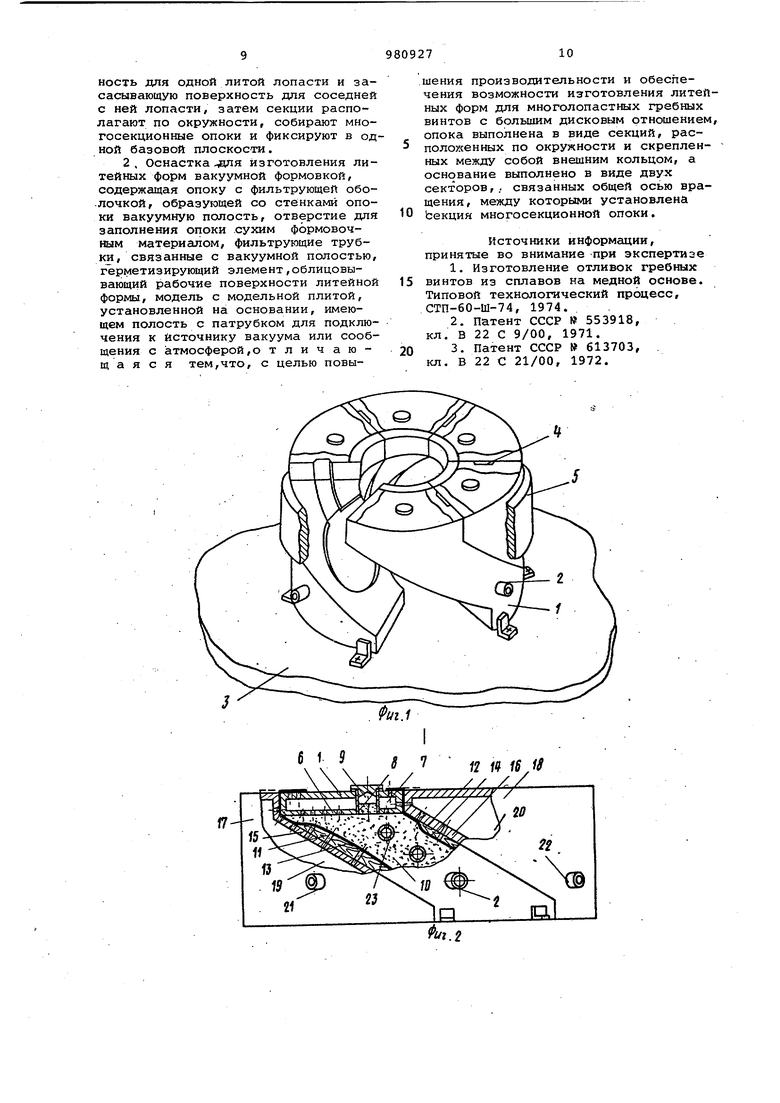

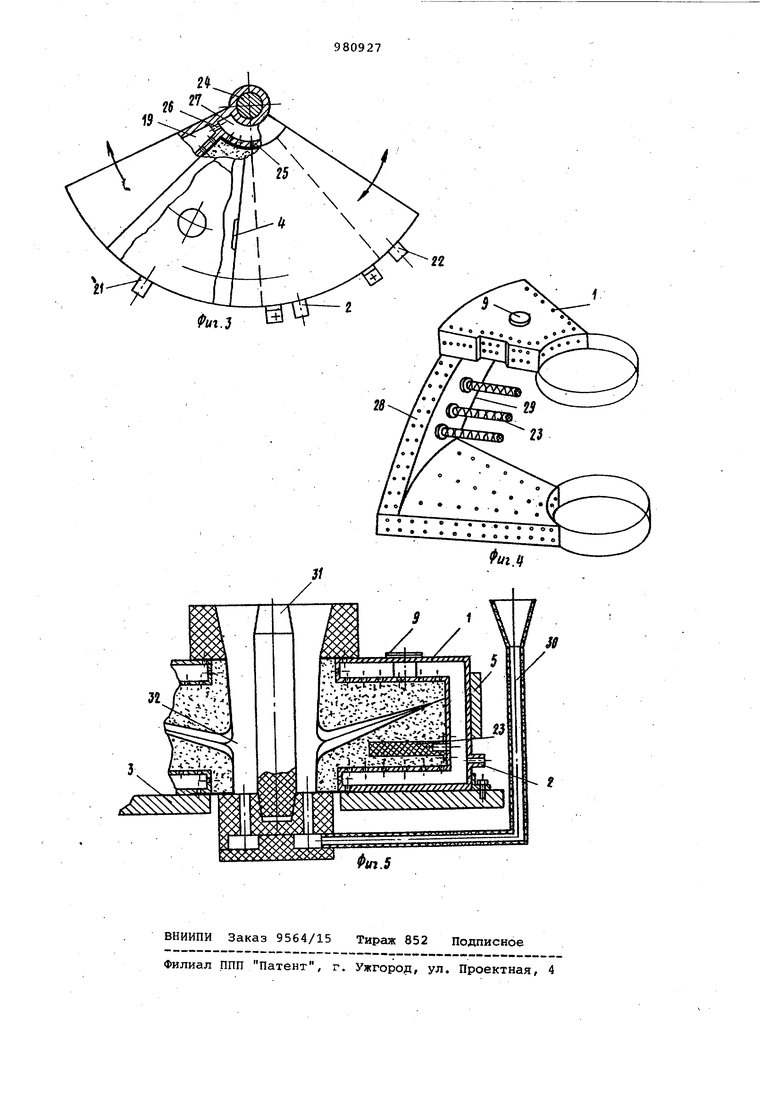

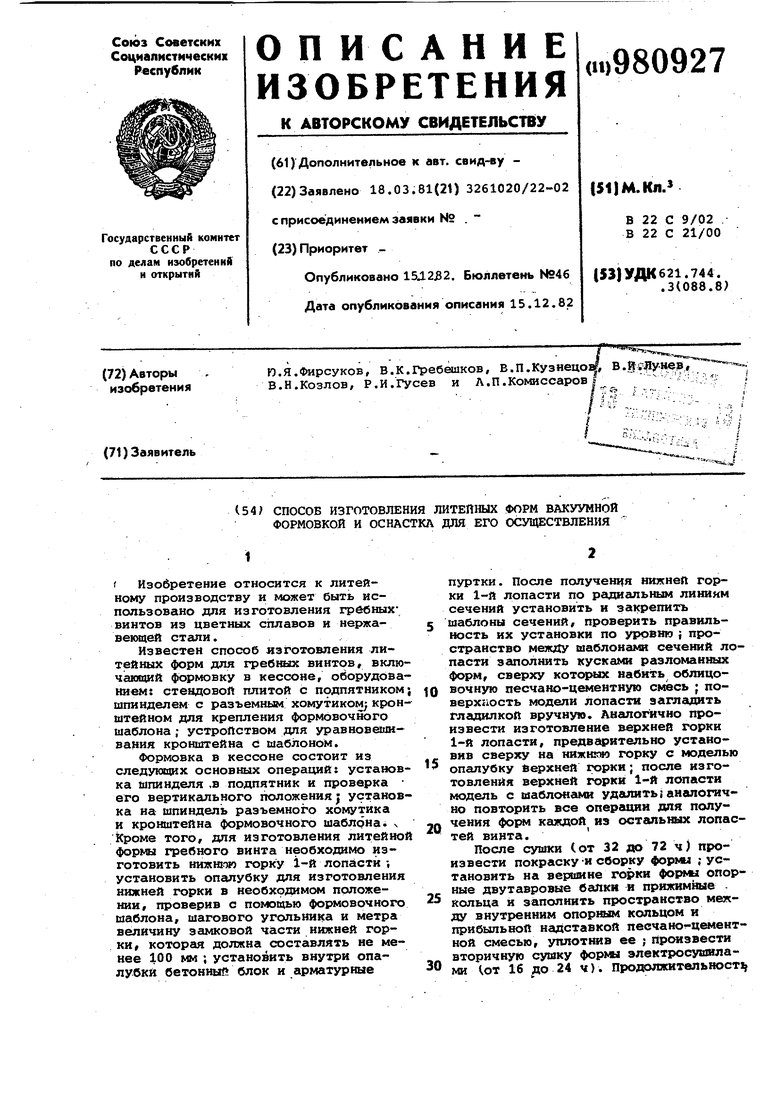

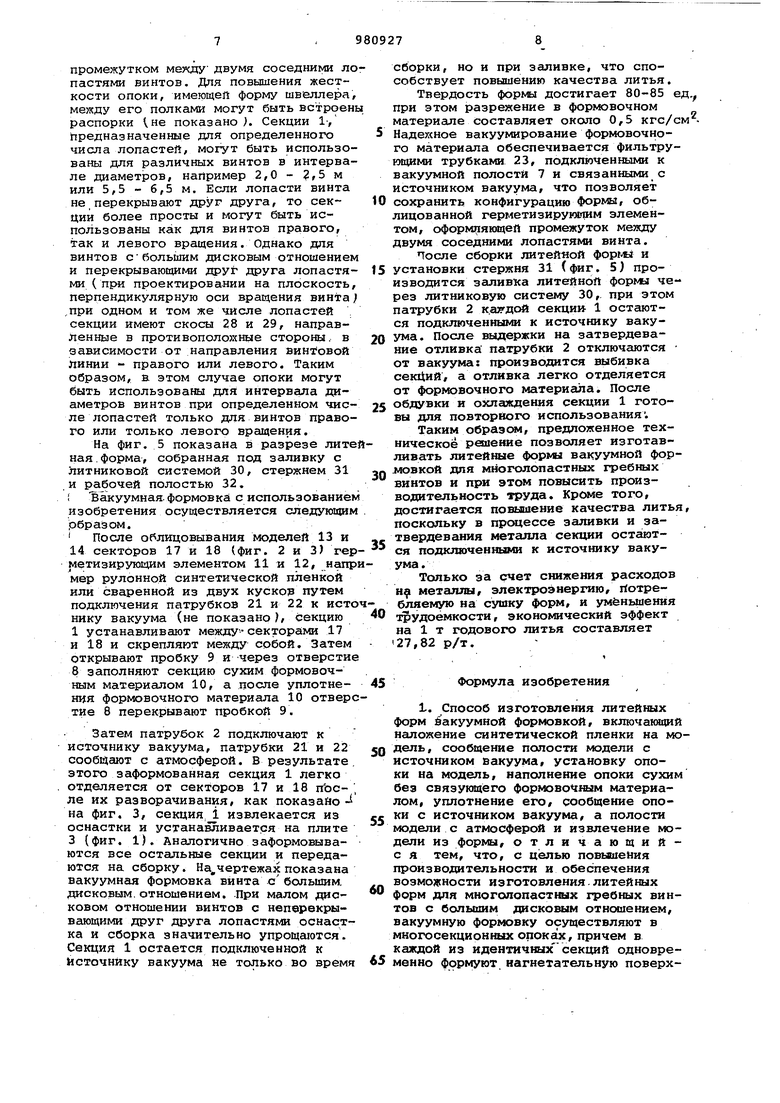

На фиг. 1 показана литейная форма в. сборе, общий вид; на фиг. 2 оснасфка для изготовления лит ейных форм вакуумной формовкой, вид сбоку } на фиг. 3 - оснастка для изготовления литейных форм вакуумной формовкой, вид сверху ; на фиг. 4 - секция ; на фиг. 5 - литейная форма, собранная под заливку, разрез.

Литейная форма вк тючает в себя несколько заформованных секций 1, jкaждaя из которых снабжена патрубjKOM 2 для подключения ее к источнику вакуума (.не показан) или сообщенная с атмосферой. Последняя секция устанавливается при помощи специального Устройства (не показано). Каждая

секция многосекционной опоки фиксируется на плите 3 при помощи крепежных деталей. Между каждыми двумя секциями выполнен выпор 4 (более точно - воздуховод, поскольку в процессе заливки форма в полость формы должен поступать атмосферный воздух для .обеспечения стабильной конфигурации и геометрических размеров литейной форки ). Поддерживая перепад давлений по обе сторохяд синтетической пленки, облицовыванх:;.ей fio- . лость , тем саким предохраняют литейную форму от разрушения при Зсшивке.

Для надежного скрепления опок служит кольцо 5.

Для одновременного рформпёнйя нагнетательной поверхности одной литой лопасти и засасывающей поверхности

соседней с ней .лопасти служит оснастка, показанная на фиг. 2 и 3. ; Оснастка включает секцию 1 с фйльт;рукяцей. оболочкой 6, образу1ощей со стенками секций вакуумную полость 7,

И отверстием 8 с пробкой 9 для заполнения секции сухим без связующего формовочным материалом 10, герметизирующий элемент 11 и 12, облицовывающий рабочие поверхности литейной

формы и состоящий из одного или двух сваренных между собой кусков модели 13 и 14 (для оформления нагнетательной поверхности одной лопасти и засасывающей поверхности

соседней лопасти) с модельными плитами 15 и 16, установленными на ос новании, выполненном в виде двух секторов 17 и 18, имеющих полости 19 и 20 с патрубками 21 и 22 для

подключения к вакуумной системе или сообщения их с атмосферой. Для обеспечения лучшего вакуумирования сухого формовочного материала, заключенного между двумя моделями 13 и 14- с :МОдельными плитами 15 и 16, служат

фильтрующие трубки 23, сообщенные с вакуумной полостью 7. Оба сектора 17 и 18 установлены с -возможностью поворота и связаны общей осью 24 вращения, что обеспечивает высокую точность при эаформовании секции 1, заключенной междУ упомянутыми секторгши (скрепляющие элементь не показаны К Сектор 17 снабжен цилиндрической перфорированной

частью 25, сообщенной с полостью 19 через отверстие 26 и кемеру 27, при этом цилиндрическая часть 25 от-. делена от формовочного материала 10 герметизирующим элементом 11-12,

Секция 1 в плоскости сечения, проходящей через ось вращения секторов 17 и 18, имеет форму швеллера, обращенного вертикальной стеикой наружу Дфиг. 5), которая выполнена со скосами 28 и 29 (фиг.,4; в соответствии с

промежутком мекду двумя соседними лопастями винтов. Для повышения жесткости опоки, имеющей форму швеллера, между его полками могут быть встроены распорки .не показано ). Секции 1-, предназначенные для определенного числа лопастей, могут быть использованы для различных винтов в интервале диаметров, например 2,0 - 2,5 м или 5,5 - 6,5 м. Если лопасти винта не перекрывают друг друга, то секции более просты и могут быть использованы как для винтов правого, так и левого вращения. Однако для винтов сбольшим дисковым отношением и перекрывающими друг друга лопастями ( при проектировании на плоскость, перпендикулярную оси вращения винта; ,при одном и том же числе лопастей секции имеют скосы 28 и 29, направленные в противоположные стороны, в зависимости от направления винтовой линии - правого или левого. Таким образом, а этом случае опоки могут быть использованы для интервала диаметров винтов при определенном числе лопастей только для винтов правого или только левого вращения.

На фиг. 5 показана в разрезе литеная .форма, собранная под заливку с литниковой системой 30, стержнем 31 и рабочей полостью 32. Вакуумная формовки с использованием изобретения осуществляется следующим рбразом.

После облицовывания моделей 13 и 14 секторов 17 и 18 (фиг. 2 и 3) гермотивирующим элементом 11 и 12, напрмер рулонной синтетической пленкой или сваренной из двух кускозз путем подключения патрубков 21 и 22 к истонику вакуума (не показано секцию 1 устанавливают между-сектора1ми 17 и 18 и скрепляют между собой. Затем открывают пробку 9 и через отверстие 8 заполняют секцию сухим формовочным материалом 10, а после уплотнения формовочного материала 10 отверстие 8 перекрывают пробкой 9.

Затем патрубок 2 подключают к источнику вакуума, патрубки 21 и 22 сообщают с атмосферой. В результате, этого заформованная секция 1 легко отделяется от секторов 17 и 18 пЬсле их разворачивания, как показано на фиг. 3, секция 1 извлекается из оснастки и устанавливается на плите 3 {фиг. 1). Аналогично заформовываются все остальные секции и передаются на сборку. На,чертежах показана вакуумная формовка винта с большим, дисковым.отношением. .При малом даоковом отношении винтов с неперекрывающими друг друга лопастями оснастка и сборка значительно упрощаются. Секция 1 остается подключенной к Источнику вакуума не только во время

сборки, но и при заливке, что способствует повышению качества литья.

Твердость формы достигает 80-85 е при этом разрежение в формовочном материале составляет около 0,5 кгс/сНадежное вакуумирование формовочного материала обеспечивается фильтрующими трубками 23, подключенными к вакуумной полости 7 и связанными с источником вакуума, что позволяет сохранить конфигурацию формы, облицованной герметизирующим элементом, оформг1яняцей промежуток между двумя соседними лопастями винта.

Тосле сборки литейной и установки стержня 31 (фиг. S) производится заливка литейной формы через литниковую систему 30, при этом патрубки 2 к.аядоя секции 1 остаются подключенными к источнику вакуума. После выдержки на затвердевание отливка патрубки 2 отключаются от вакуума: производится выбивка секций, а отливка легко отделяется от формовочного материала. После обдувки и охлаждения секции 1 готовы для повторного использования;

Таким образсяй, предложенное техническое рамение позволяет изготавливать литейные формы вакуумной фрр.мовкой для многолопастных гребных винтов и при этом повысить производительность труда. Креме того, достигается повышение качества литья поскольку в прсадессе заливки и затвердевания металла секции остаются подключенными к источнику вакуума.

Только эа счет снижения расходов н металлы, электроэнергию, Потребляемую на сушку форм, и уменьшения трудоемкости, экономический эффект на 1 т годового литья составляет 27,82 р/т.

Формула изобретения

1. Способ изготовления литейных форм вакуумной формовкой, включающий наложение синтетической пленки на модель, сообщение полости модели с источником вакуума, установку опоки на модель, наполнение опоки сухим без связующего фopмoвotIным материалом, уплотнение его, сообщение опоки с источником вакуума, а полости модели с атмосферой и извлечение модели из формы, отличающнйс я тем, что, с целью повьшения производительности и обеспечения возможности изготовления.литейных форм дпя многолопастных гребных винтов с большим дисковым отношением, вакуумную формовку осуществляют в многосекционных опоках, причем в каждой из идентичных секций одновременно формуют нагнетательную поверхность для одной ЛИТОЙ лопасти и засасывающую поверхность для соседней с ней лопасти, затем секции располагают по окружности, собирают многосекционные опоки и фиксируют в одной базовой плоскости.

2 , Оснастка .для изготовления литейных форм вакуумной формовкой, содержащая опоку с фильтрующей оболочкой, образующей со стенками опоки вакуумную полость, отверстие для заполнения опоки сухим формовочным материалом, фильтрующие трубки, связанные с вакуумной полостью, герметизирующий элемент,облицовывающий рабочие поверхности литейной формы, модель с модельной плитой, установленной на основании, имеющем полость с патрубком для подключения к источнику вакуума или сообщения с атмосферой,о тличающ а я с я тем,что, с целью повышения производительности и обеспечения возможности изготовления литейных форм для многолопастных гребных винтов с большим дисковым отношением опока выполнена в виде секций, располохсенных по окружности и скрепленных между собой внешним кольцом, а основание выполнено в виде двух секторов,, связанных общей осью вращения, между которыми установлена Ьекция многосекционной опоки.

Источники информации, принятые во внимание при экспертизе

1.Изготовление отливок гребных: винтов из сплавов на медной основе. Типовой технологический процесс, СТП-бО-Ш-74, 1974.

2.патент СССР 553918, кл. В 22 С 9/00, 1971.

3.Патент СССР 613703, кл. В 22 С 21/00, 1972.

I / / П 1 16 If / / /. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки литейных форм | 1978 |

|

SU774773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Оснастка для вакуумной формовки | 1981 |

|

SU975176A1 |

| Оснастка для вакуумной формовки | 1978 |

|

SU774772A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| Литейная форма | 1980 |

|

SU904873A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Оснастка для литья в формы из сухих формовочных материалов | 1976 |

|

SU612752A1 |

| Литейная форма | 1979 |

|

SU822977A2 |

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

Авторы

Даты

1982-12-15—Публикация

1981-03-18—Подача