(54) ПОТОЧНАЯ ЛИНИЯ СБОРКИ МНОГОЭЛЕМЕНТНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная поточная линия для сборки и сварки изделий | 1977 |

|

SU657942A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Поточная линия для сборки и сварки дисковых колес легковых автомобилей | 1985 |

|

SU1311896A1 |

| Поточная линия для окончательной обработки и комплектации пакетов лифтовых направляющих | 1971 |

|

SU450751A1 |

| Стенд для монтажа и демонтажа прессо-ВыХ СОЕдиНЕНий ТипА ВАл-ВТулКА | 1979 |

|

SU804337A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Поточная линия | 1972 |

|

SU442906A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ УПАКОВКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012081C1 |

I

Изобретение относится к технологическому Оборудованию для сборки многоэлементных изделий и может быть использовано для .сборки изделий типа многосекционных центробежиых насосов.

Известны поточные линии для сборки миогрэлементных шделий, содержащие последовательно расположенные рабочие, места и транспортные устройства для транспортировки изделий между рабочими местами 1 . Однако на таких линиях не обеспечивается одновременная сборка нескольких типоразмеров изделий.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является поточно-конвейерная линия, содержащая рабочие места комплектации деталей и узлов различных изделий, рабочие места со стендами для общей сборки изделий и передаточные устройства (конвейер с лотками) для доставки деталей и узлов от рабочих мест комплектации к стендам для общей сборки .

Недбстаток такой поточной линии состоит в том, что она не приспособлена для сборки

одновременно нескольких типоразмеров изделии значительных габаритов и массы, например многосекционных центробежных насосов.

Цель изобретения обеспечение сборки одновременно нескольких типоразмеров изделий..

Указанная цель достигается тем, что каждое рабочее место комплектации и сборки узлов выполнено в виде рольгангового стола и установлено с возможностью изменения утпа наклона в горизонтальной плоскости от двух сило10вых независимо работающих цилиндров щарнирно связанных с рольгшп-овым столом и установленных вдоль направления перемещения собранного узла по рольганговому столу, на его противоположных концах, пресс подсборки

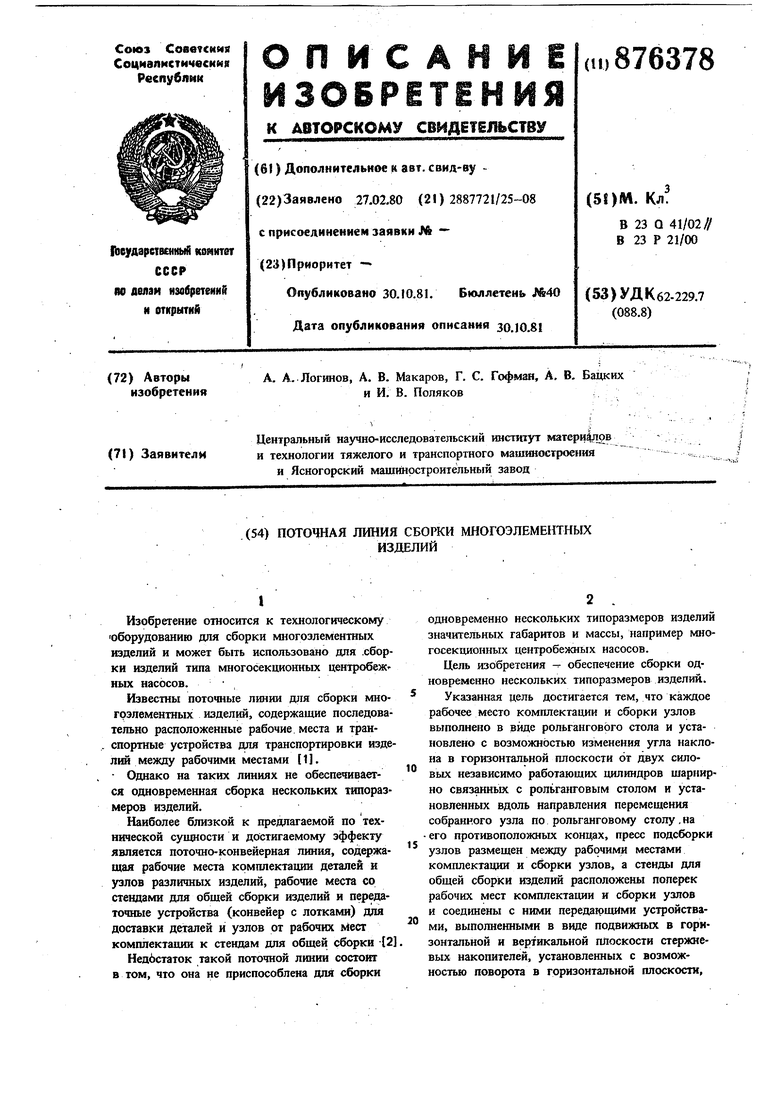

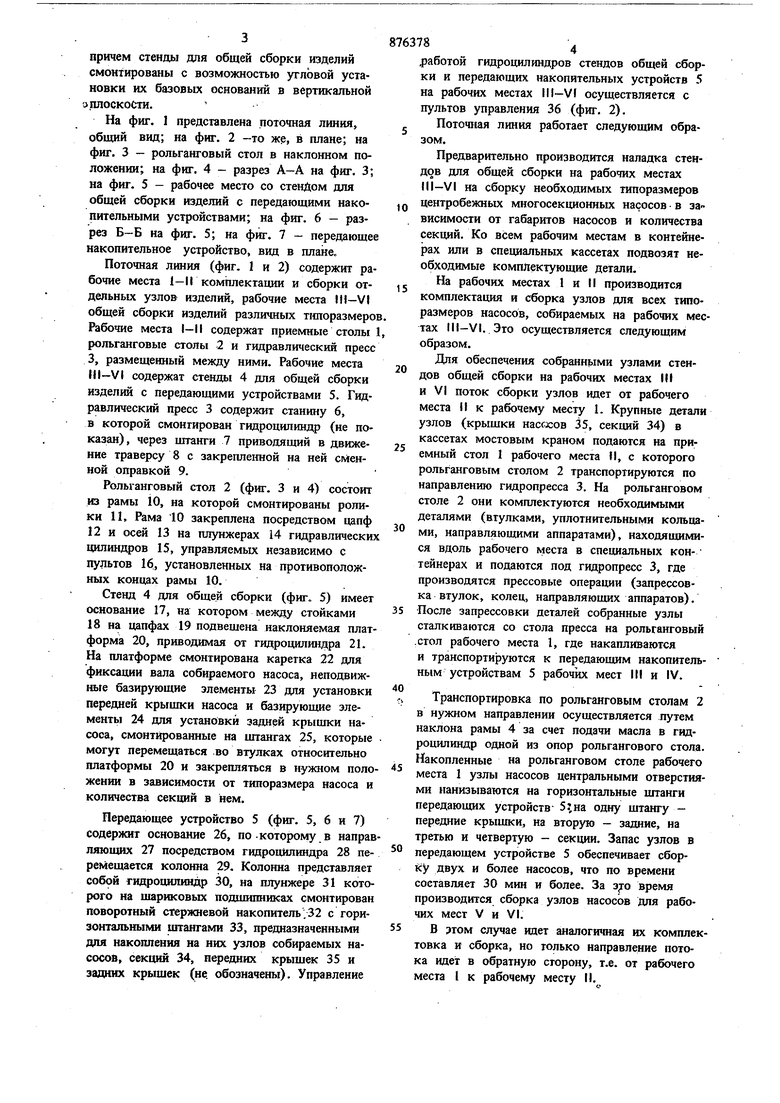

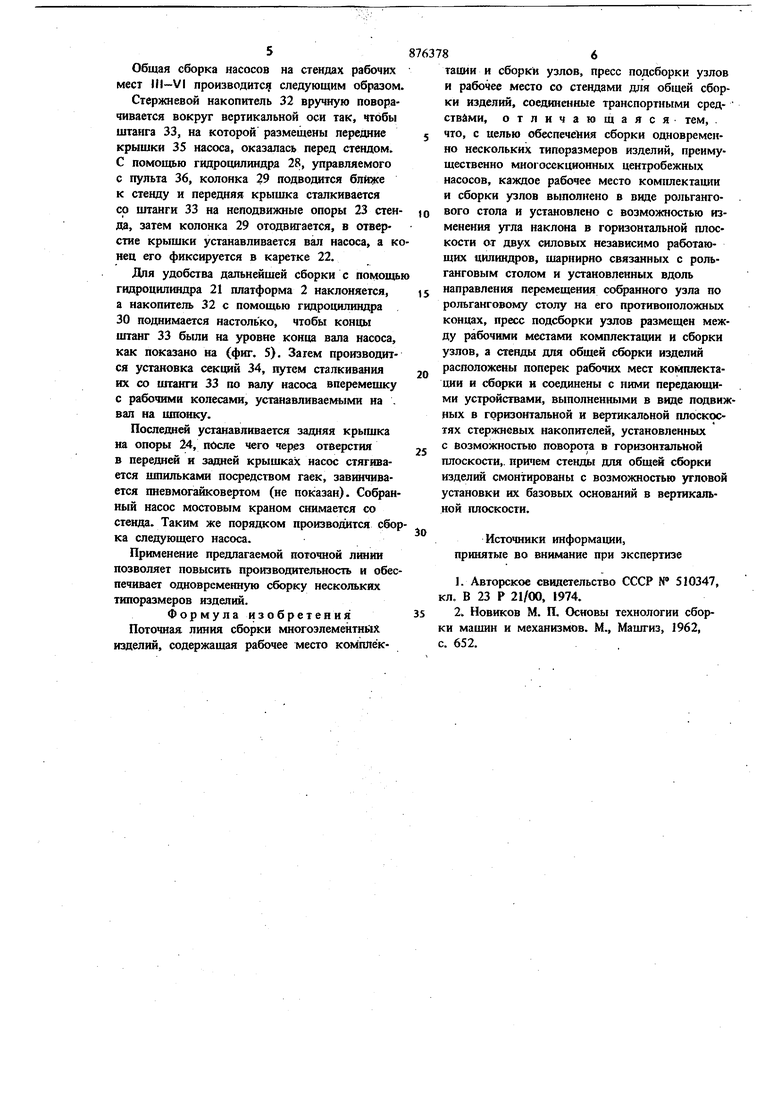

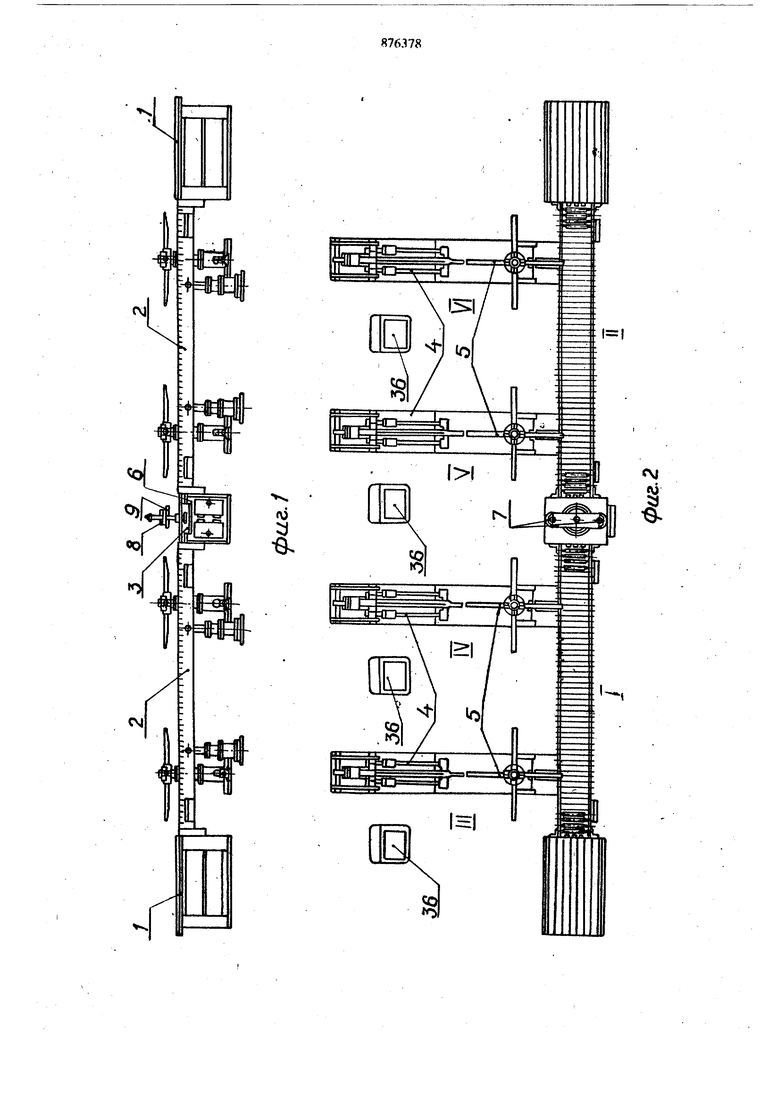

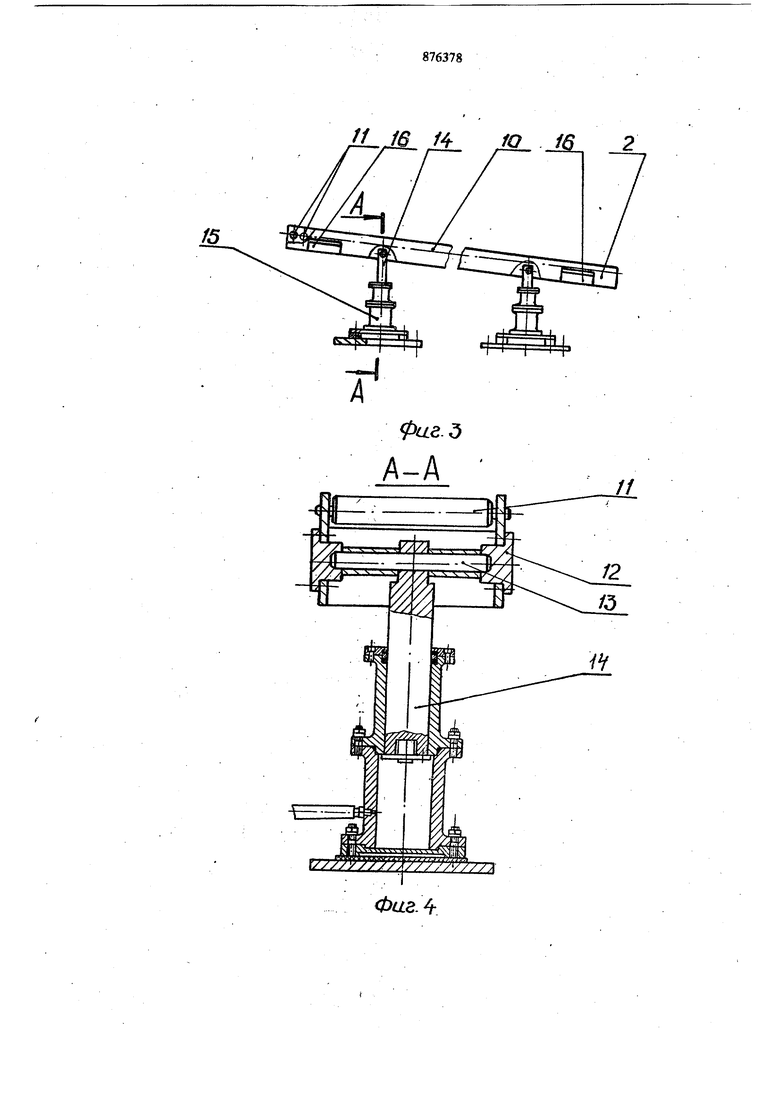

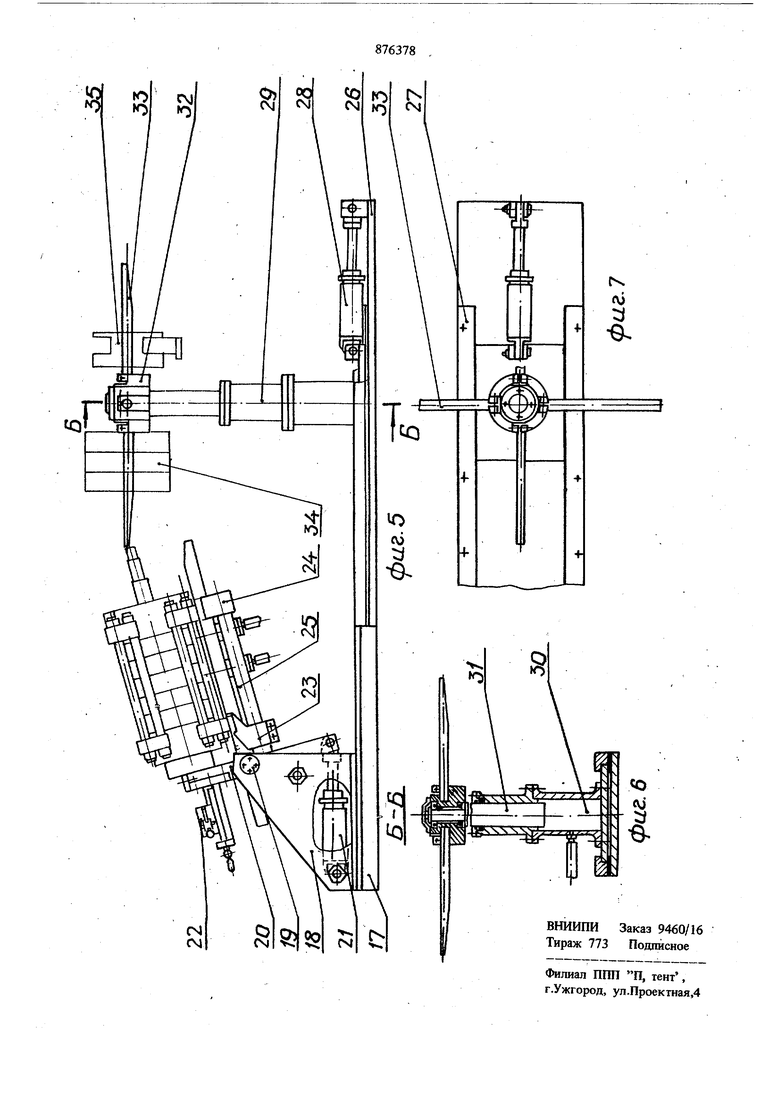

15 узлов размещен между рабочими местами комплектации и сборки узлов, а стенды для общей сборки изделий расположены поперек рабочих мест комплектации и сборки узлов и соединены с ними переда1рщими устройства20ми, выполненными в виде подвижных в горизонтальной и вертикальной плоскости стержневых накопителей, установленных с возможностью поворота в горизонтальной плоскости, причем стенды для общей сборки изделий смонтированы с возможностью угловой установки их базовых оснований в вертикальной аплоскости. На фиг. 1 представлена поточная линия, общий вид; на фиг. 2 -то жр, в плане; на фиг. 3 - рольганговый стол в наклонном положении; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - рабочее место со стенДом для общей сборки изделий с передающими накопительными устройствами; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - передающее накопительное устройство, вид в плане. Поточная линия (фиг. 1 и 2) содержит рабочие места 1-И комплектации и сборки отдельных узлов изделий, рабочие места III-VI общей сборки изделий различных типоразмеров Рабочие места I-II содержат приемные столы 1 рольганговые столы 2 и гидравлический пресс 3, размещенный между ними. Рабочие места III-VI содержат стеш1ы 4 для общей сборки изделий с передающими устройствами 5. Гидравлический пресс 3 содержит станину 6, в которой смонтирован гидроцилиндр (не показан), через штанги 7 приводящий в движение траверсу 8 с закреплетюй на ней сменной оправкой 9. Рольганговый стол 2 (фиг. 3 и 4) состоит из рамы 10, на которой смонтированы ролики И, Рама 10 закреплена посредством цапф 12 и осей 13 на плунжерах 14 гидравлических цилиндров 15, управляемых независимо с пультов 16, установленных на противоположных концах рамы 10. Стенд 4 для общей сборки (фиг. 5) имеет основание 17, на котором между стойками 18 на цапфах 19 подвешена наклоняемая платформа 20, приводимая от гидроцилиндра 21. На платформе смонтирована каретка 22 для фиксации вала собираемого насоса, неподвижные базирующие элементы 23 для установки передней крыщки насоса и базирующие элементы 24 для установки задней крышки насоса, смонтированные на штангах 25, которые могут перемещаться во втулках относительно платформы 20 и закрепляться в нужном поло жении в зависимости от типоразмера насоса и количества секций в нем. Передающее устройство 5 (фиг. 5, 6 и 7) содержит основание 26, по-которому в направ ляющих 27 посредством гидроцилиндра 28 перемещается колонна 29. Колонна представляет собой гидроцшшндр 30, на плунжере 31 кото рого на шариковых подшипниках смонтирован поворотный стержневой накопитель; 32 с горизонтальными штангами 33, предназначенными для накопления на них узлов собираемых насосов, секций 34, передних крышек 35 и задних крышек (не. обозначены). Управление 84 аботой гидроцилиндров стендов общей сбори и передающих накопительных устройств 5 а рабочих местах III-VI осуществляется с пультов управления 36 (фиг. 2). Поточная линия работает следующим образом. Предварительно производится наладка стендов для общей сборки на рабочих местах III-VI на сборку необходимых типоразмеров центробежных многосекционных насосов в зависимости от габаритов насосов и количества секций. Ко всем рабочим местам в контейнерах или в специальных кассетах подвозят необходимые комплектующие детали. На рабочих местах 1 и И производится комплектация и сборка узлов для всех типоразмеров насосов, собираемых на рабочих местах III-VI. Это осуществляется следующим образом. Для обеспечения собранными узлами стендов общей сборки на рабочих местах III и VI поток сборки узлов идет от рабочего места II к рабочему месту 1. Крупные детали узлов (крышки насойов 35, секций 34) в кассетах мостовым краном подаются на приемный стол 1 рабочего места II, с которого рольганговым столом 2 транспортируются по направлению гидропресса 3. На рольганговом столе 2 они комплектуются необходимыми деталями (втулками, уплотнительными кольцами, направляющими аппаратами), находящимися вдоль рабочего места в специальных контейнерах и подаются под гидропресс 3, где производятся прессовые операции (запрессовка втулок, колец, направляющих аппаратов). После запрессовки деталей собранные узлы сталкиваются со стола пресса на рольганговый .стол рабочего места 1, где накапливаются и транспортируются к передающим накопительным устройствам 5 рабочих мест III и IV. Транспортировка по рольганговым столам 2 в нужном направлении осуществляется путем наклона рамы 4 за счет подачи масла в гидроцилиндр одной из опор рольгангового стола. Накопленные на рольганговом столе рабочего j насосов центральными отверстиями нанизываются на горизонтальные штанги передающих устройств 5, на одну щтангу передние крышки, на вторую - задние, на третью и четвертую - секции. Запас узлов в передающем устройстве 5 обеспечивает сборку двух и более насосов, что по времени составляет 30 мин и более. За время производится сборка узлов насосов для рабочих мест V и VI. в этом случае идет аналогичная их комплектовка и сборка, но только направление потока идет в обратную сторону, т.е. от рабочего места 1 к рабочему месту II. Общая сборка насосов на стендах рабочих мест III-VI производите следующим образом Стержневой накопитель 32 вручную поворачивается вокруг вертикальной оси так, чтобы штанга 33, на которой размещены передние крышки 35 насоса, оказалась перед стендом. С помощью гидроцилиндря 28, управляемого с пульта 36, колонка 29 подводится ближе к стенду и перед1мя крыщка сталкивается со штанги 33 на неподвижные опоры 23 стен да, затем колонка 29 отодвигается, в отверстие крышки устанавливается вал насоса, а к нец его фиксируется в каретке 22. Для удобства дальнейшей сборки с помощь гидроцилиндра 21 платформа 2 наклоняется, а накопитель 32 с помощью гидроцилиндра 30 поднимается настолько, чтобы концы штанг 33 были на уровне конца вала насоса, как показано на (фиг. S). Затем производится установка секций 34, путем сталкивания их со штанги 33 по валу насоса вперемешку с рабочими колесами, устанавливаемыми на . вал на шпонку. Последней устанавливается задняя крышка на опоры 24, после чего через отверстия в передней и задней крышках насос стягивается шпильками посредством гаек, завинчивается пневмогайковертом (не показан). Собранный насос мостовым краном снимается со стенда. Таким же порядком производится сбо ка следующего насоса. Применение предлагаемой поточной линии позволяет повысить производительность и обес печивает одновременную сборку нескольких типоразмеров изделий. Формула изобретен и я Поточная линия сборки многозлементнйХ изделий, содержащая рабочее место комплёктации и сборки узлов, пресс подсборки узлов и рабочее место со стендами для общей сборки изделий, соеди1{енные транспорлсыми сред- ствдми, отличаю щаяся- тем, . что, с целью обеспечения сборки одновременно нескольких типоразмеров изделий, преимущественно многосекционных центробежных насосов, каждое рабочее место комплекташш и сборки узлов выполнено в виде рольгангового стола и установлено с возможностью изменения угла наклона в горизонтальной плоскости от двух силовых независимо работающих цилиндров, шарнирно связанных с рольганговьгм столом и установленных вдоль направления перемещения собранного узла по рольганговому столу на его противоположных концах, пресс подсборки узлов размещен между рабочими местами комплектации и сборки узлов, а стенды для общей сборки изделий расположены поперек рабочих мест комплектации и сборки н соединены с ними передающими устройствами, выполненными в виде подвижных в горизонтальной и вертикальной плоскостях стержневых накопителей, установленных с возможностью поворота в горизонтальной плоскости,. стенды для общей сборки изделий смонтированы с возможностью угловой установкн их базовых оснований в вертикальной плоскостн. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 510347, кл. В 23 Р 21/00, 1974. 2.Новиков М. П. Основы технологии сборки машин и механизмов. М., Машгиз, 1962,

«О

.

CM

s

.

A-A

Авторы

Даты

1981-10-30—Публикация

1980-02-27—Подача