Изобретение относится к литейному производству, а именно к непрерывному литью металлов и сплавов, и может быть использовано для управления машинами непрерывного литья.

Цель изобретения - повышение производительности машины непрерывного литья и улучшение качества готовой продукции.

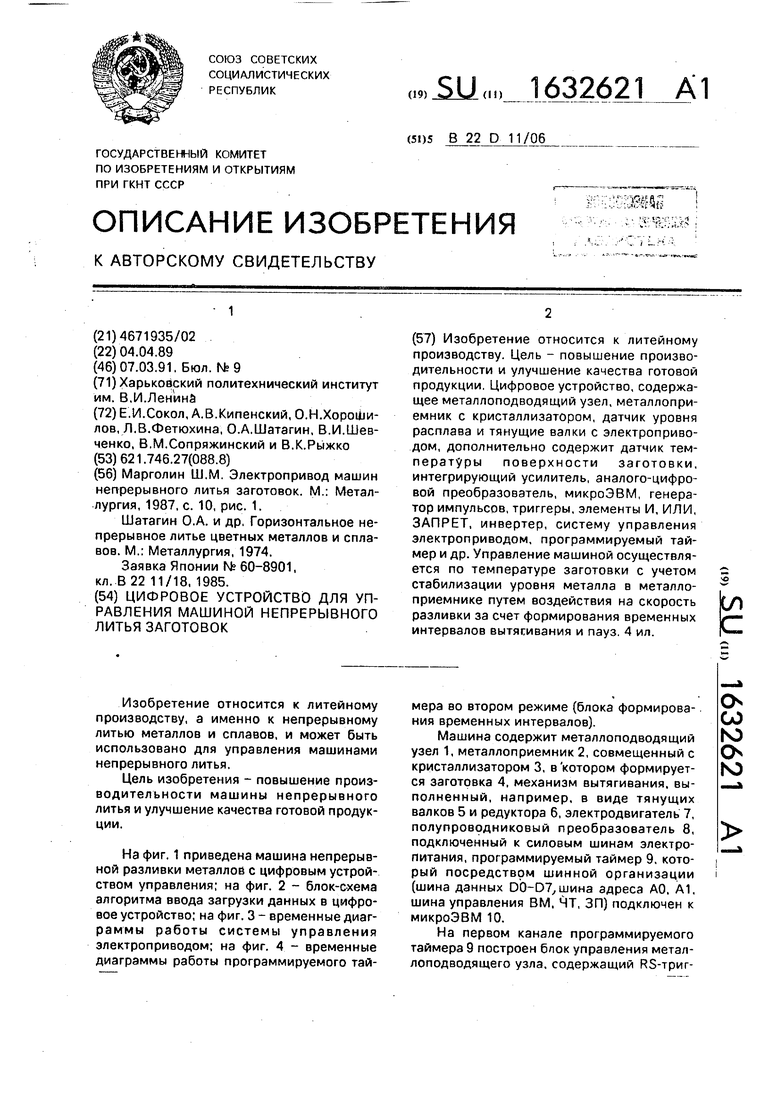

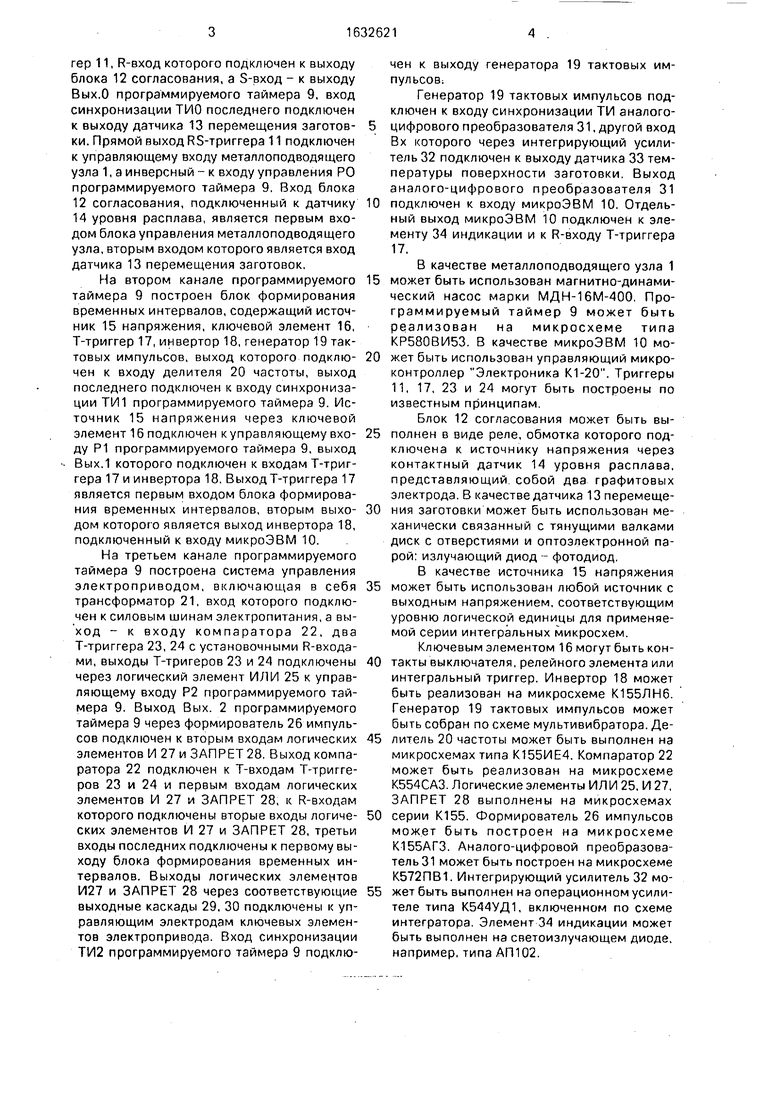

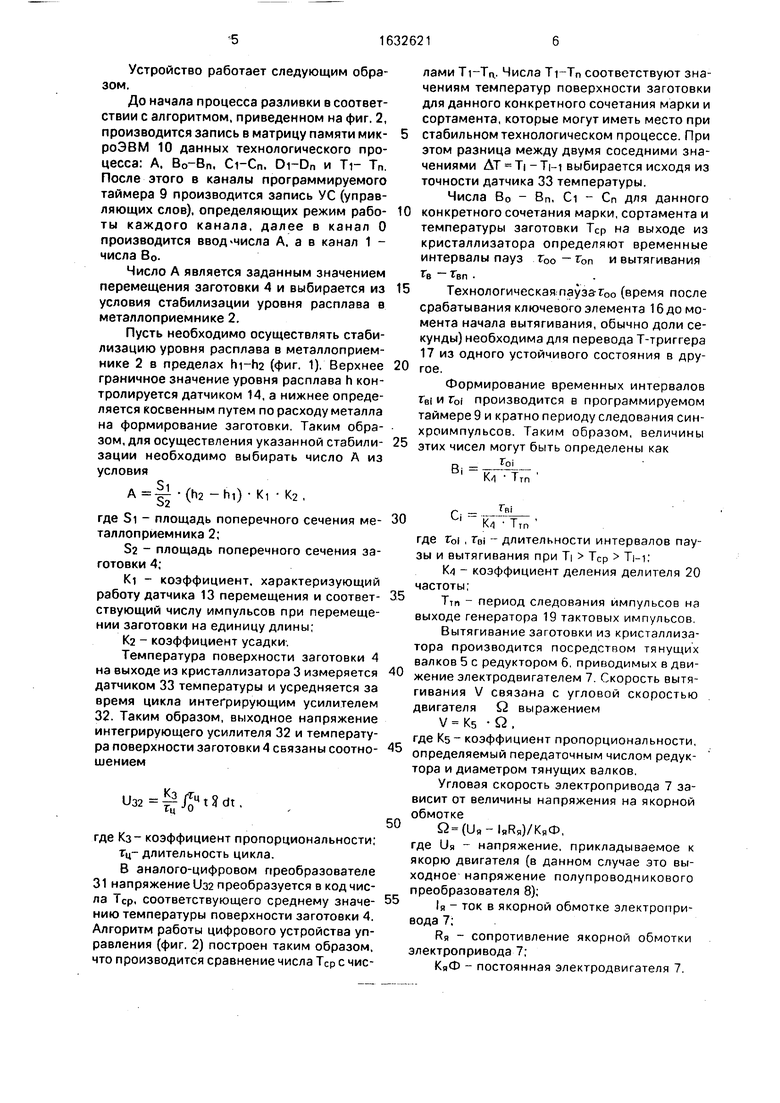

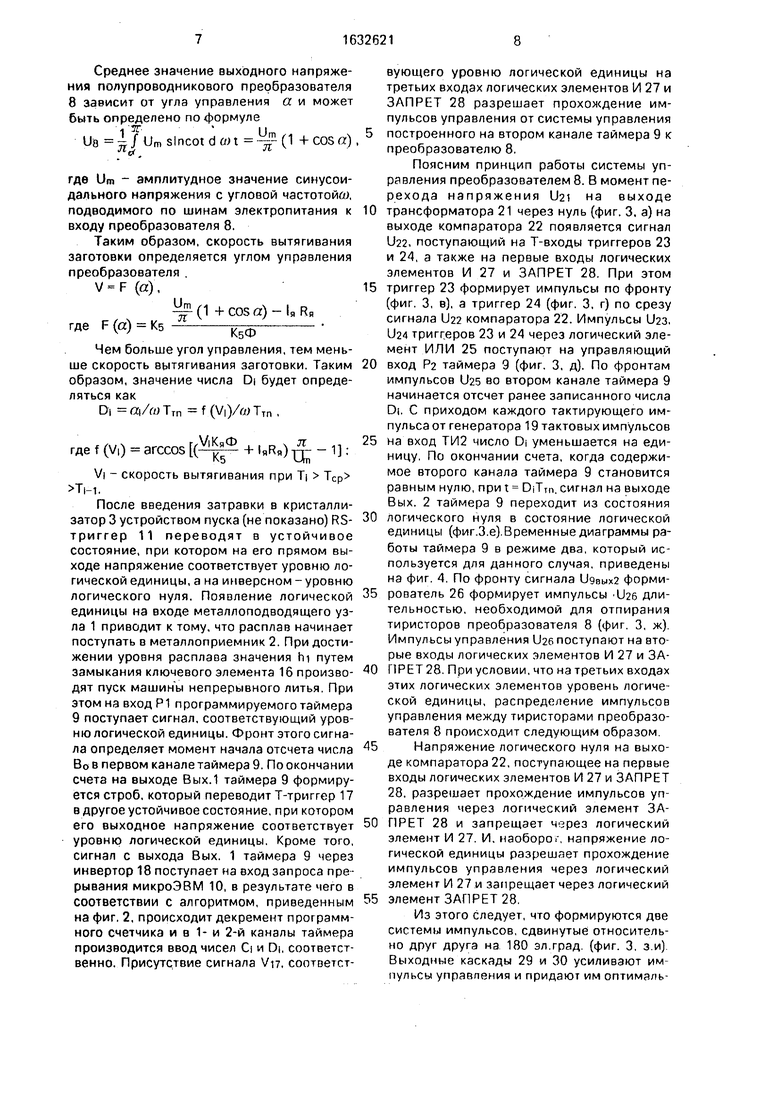

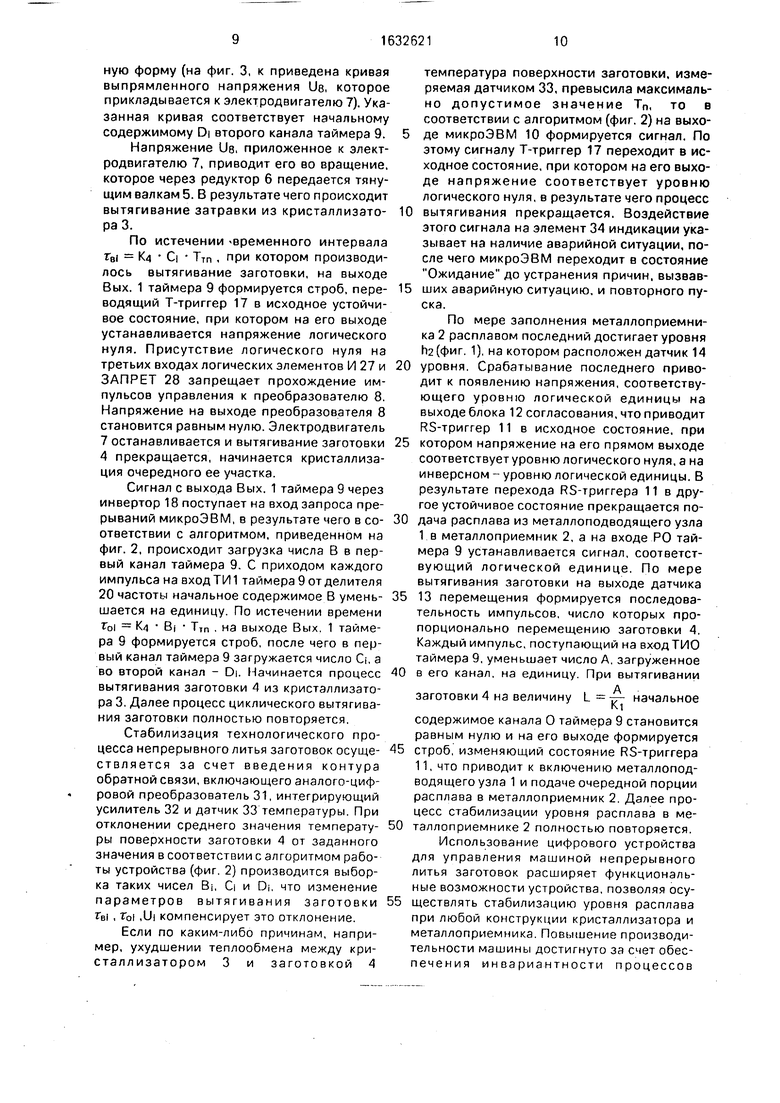

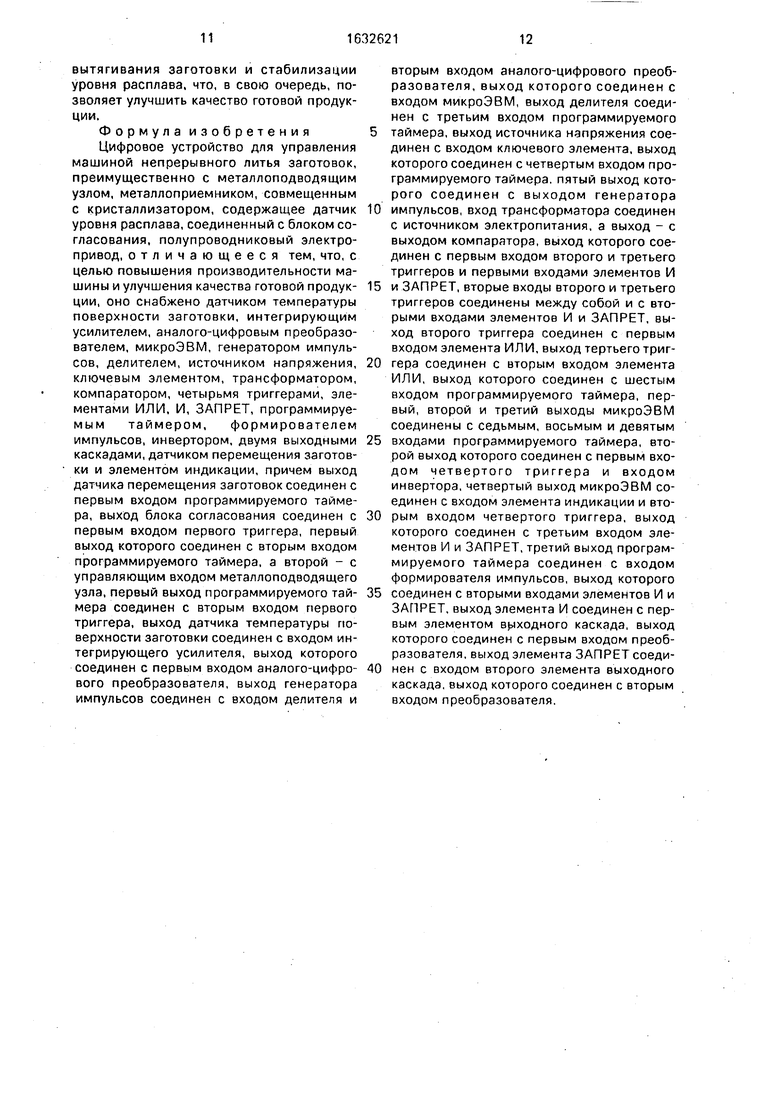

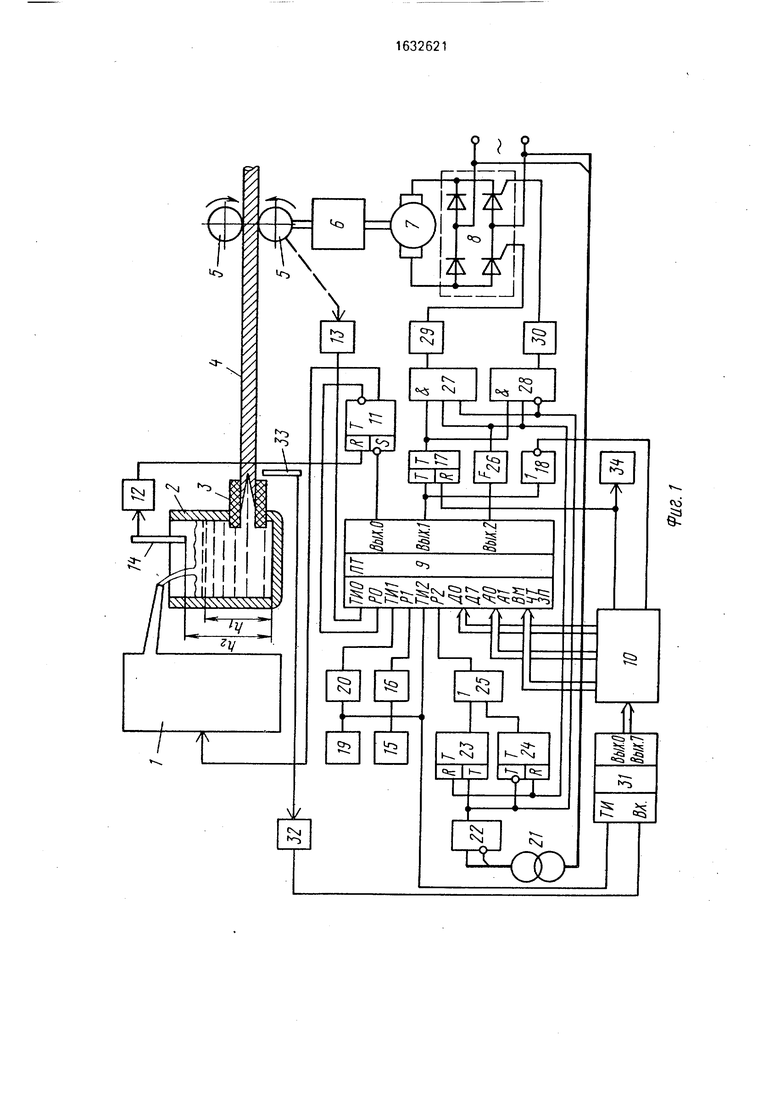

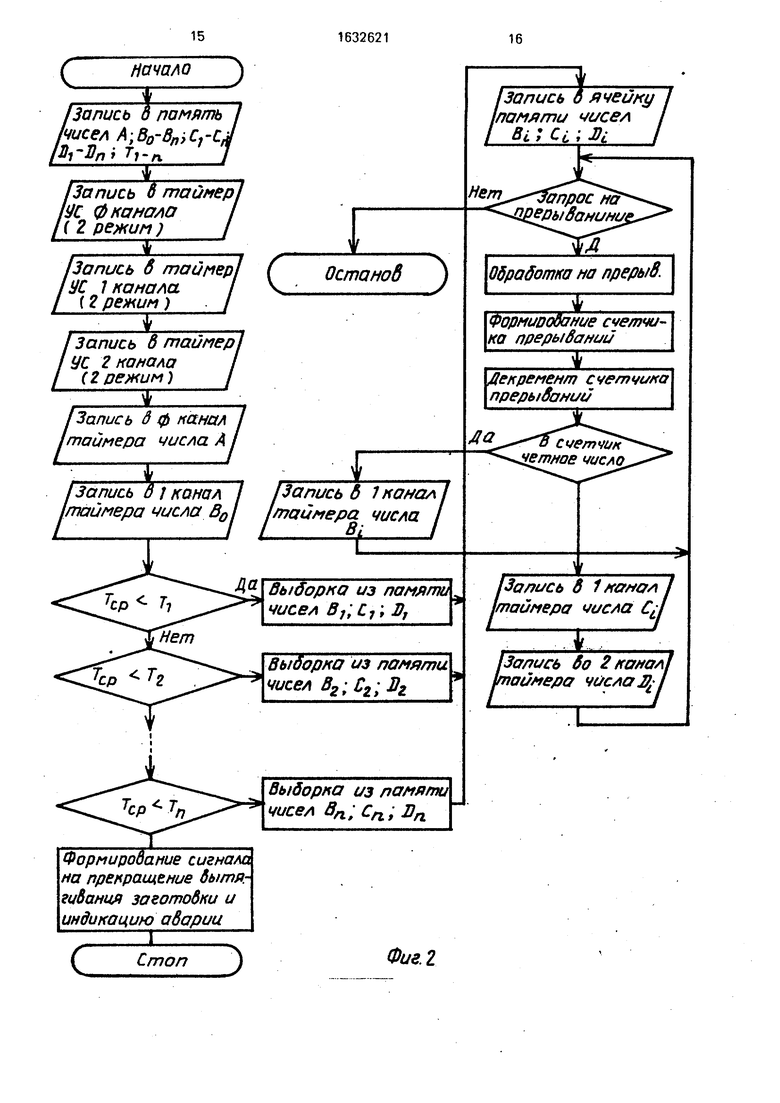

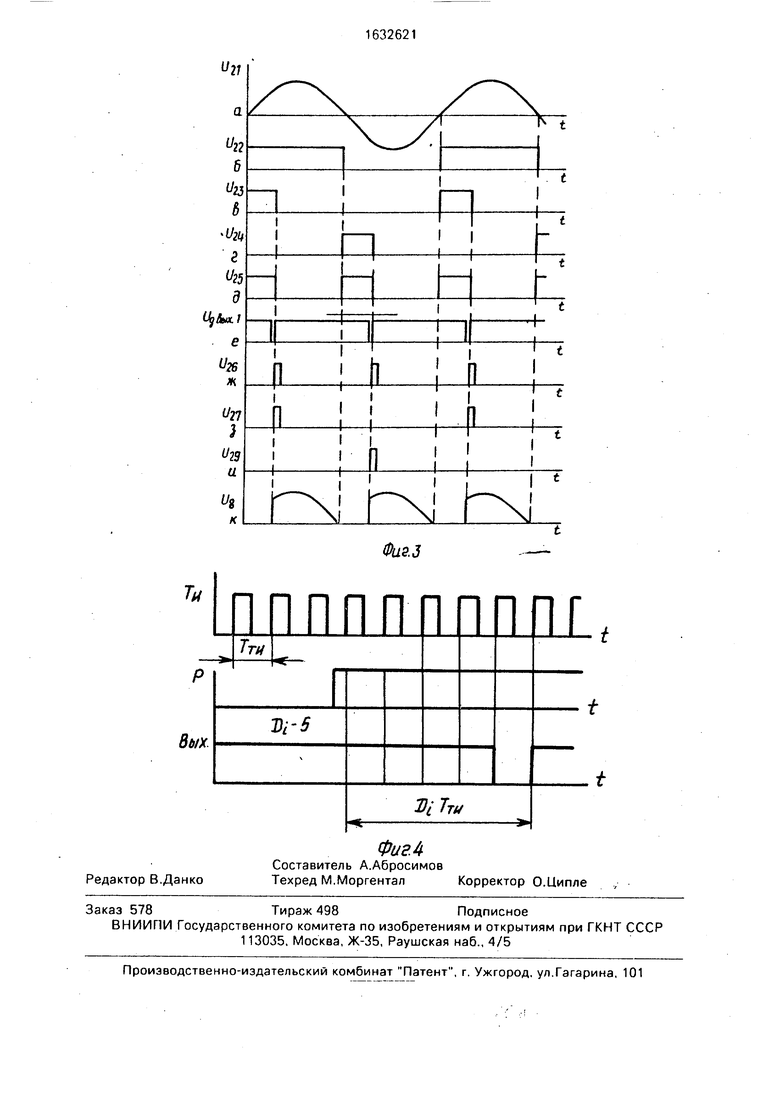

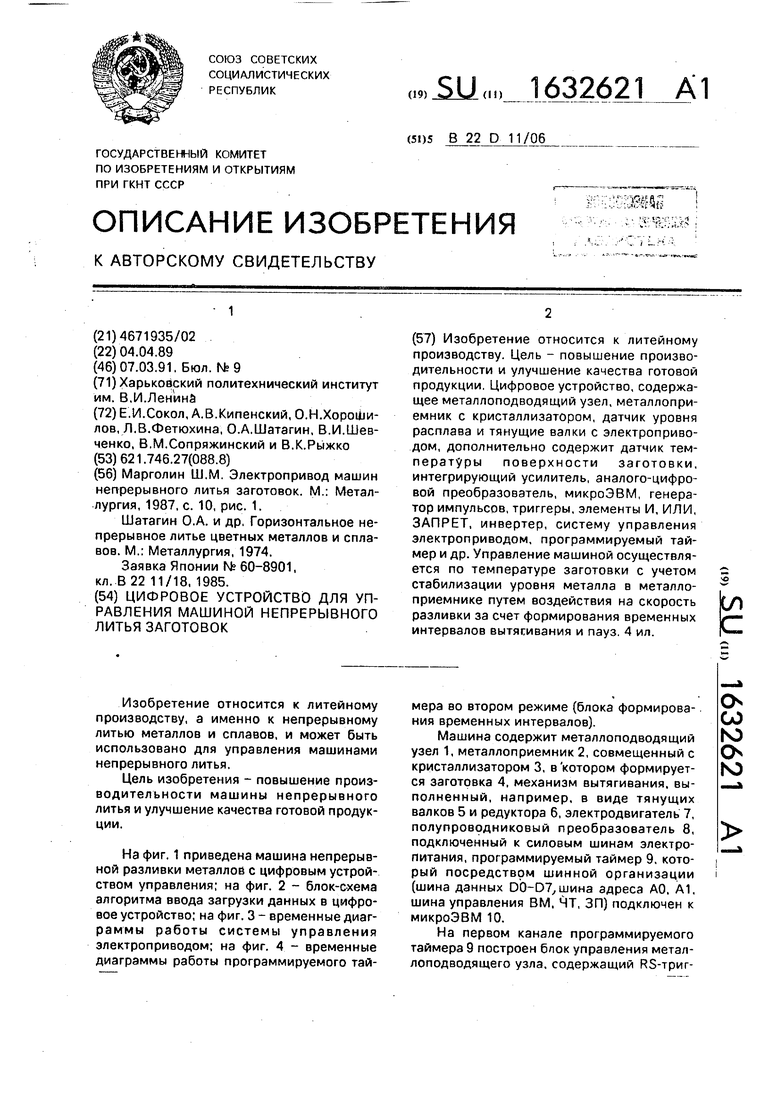

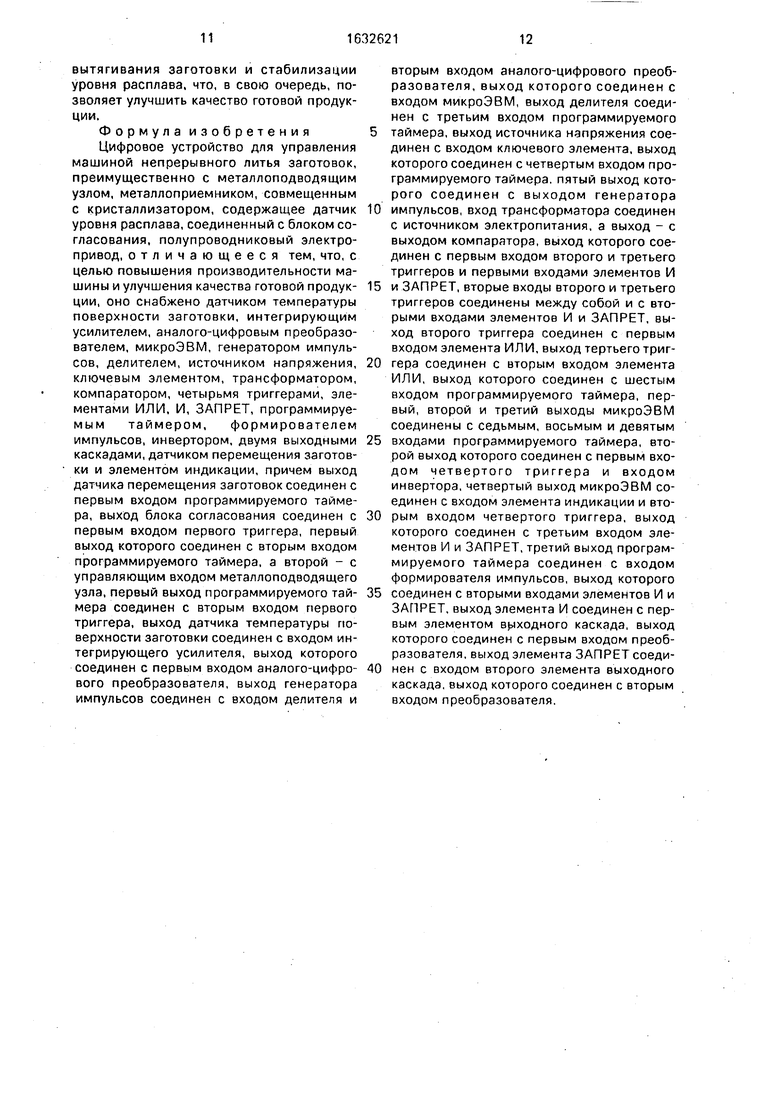

На фиг. 1 приведена машина непрерывной разливки металлов с цифровым устройством управления; на фиг. 2 - блок-схема алгоритма ввода загрузки данных в цифровое устройство; на фиг. 3 - временные диаг- раммы работы системы управления электроприводом; на фиг. 4 - временные диаграммы работы программируемого таймера во втором режиме (блока формирования временных интервалов).

Машина содержит металлоподводящий узел 1, металлоприемник 2, совмещенный с кристаллизатором 3, в котором формируется заготовка 4, механизм вытягивания, выполненный, например, в виде тянущих валков 5 и редуктора 6, электродвигатель 7, полупроводниковый преобразователь 8, подключенный к силовым шинам электропитания, программируемый таймер 9. который посредством шинной организации (шина данных 00-О7,шина адреса АО. А1, шина управления ВМ, ЧТ, ЗП) подключен к микроЭВМ 10.

На первом канале программируемого таймера 9 построен блок управления метал- лоподводящего узла, содержащий RS-тригосо ю о

ND

rep 11, R-вход которого подключен к выходу блока 12 согласования, а S-вход - к выходу Вых.О программируемого таймера 9, вход синхронизации ТИО последнего подключен к выходу датчика 13 перемещения заготовки. Прямой выход RS-триггера 11 подключен к управляющему входу металлоподводящего узла 1, а инверсный - к входу управления РО программируемого таймера 9. Вход блока 12 согласования, подключенный к датчику 14 уровня расплава, является первым входом блока управления металлоподводящего узла, вторым входом которого является вход датчика 13 перемещения заготовок,

На втором канале программируемого таймера 9 построен блок формирования временных интервалов, содержащий источник 15 напряжения, ключевой элемент 16, Т-триггер 17, инвертор 18, генератор 19 тактовых импульсов, выход которого подключен к входу делителя 20 частоты, выход последнего подключен к входу синхронизации ТИ1 программируемого таймера 9. Источник 15 напряжения через ключевой элемент 16 подключен к управляющему входу Р1 программируемого таймера 9, выход Вых.1 которого подключен к входам Т-триг- гера 17 и инвертора 18. Выход Т-триггера 17 является первым входом блока формирования временных интервалов, вторым выходом которого является выход инвертора 18, подключенный к входу микроЭВМ 10.

На третьем канале программируемого таймера 9 построена система управления электроприводом, включающая в себя трансформатор 21, вход которого подключен к силовым шинам электропитания, а выход - к входу компаратора 22, два Т-триггера 23, 24 с установочными R-входа- ми, выходы Т-тригеров 23 и 24 подключены через логический элемент ИЛИ 25 к управляющему входу Р2 программируемого таймера 9. Выход Вых. 2 программируемого таймера 9 через формирователь 26 импульсов подключен к вторым входам логических элементов И 27 и ЗАПРЕТ 28. Выход компаратора 22 подключен к Т-входам Т-тригге- ров 23 и 24 и первым входам логических элементов И 27 и ЗАПРЕТ 28, к R-входам которого подключены вторые входы логических элементов И 27 и ЗАПРЕТ 28, третьи входы последних подключены к первому выходу блока формирования временных интервалов. Выходы логических элементов И27 и ЗАПРЕТ 28 через соответствующие выходные каскады 29, 30 подключены к управляющим электродам ключевых элементов электропривода. Вход синхронизации ТИ2 программируемого таймера 9 подключен к выходу генератора 19 тактовых импульсов.

Генератор 19 тактовых импульсов подключен к входу синхронизации ТИ аналогоцифрового преобразователя 31, другой вход Вх которого через интегрирующий усилитель 32 подключен к выходу датчика 33 температуры поверхности заготовки. Выход аналого-цифрового преобразователя 31

подключен к входу микроЭВМ 10. Отдельный выход микроЭВМ 10 подключен к элементу 34 индикации и к R-входу Т-триггера 17.

В качестве металлоподводящего узла 1

может быть использован магнитно-динамический насос марки МДН-16М-400. Программируемый таймер 9 может быть реализован на микросхеме типа КР580ВИ53. В качестве микроЭВМ 10 может быть использован управляющий микроконтроллер Электроника К1-20. Триггеры 11, 17, 23 и 24 могут быть построены по известным принципам.

Блок 12 согласования может быть выполней в виде реле, обмотка которого подключена к источнику напряжения через контактный датчик 14 уровня расплава, представляющий собой два графитовых электрода. В качестве датчика 13 перемещения заготовки может быть использован механически связанный с тянущими валками диск с отверстиями и оптоэлектронной парой: излучающий диод - фотодиод.

В качестве источника 15 напряжения

может быть использован любой источник с выходным напряжением, соответствующим уровню логической единицы для применяемой серии интегральных микросхем.

Ключевым элементом 16 могут быть контакты выключателя, релейного элемента или интегральный триггер. Инвертор 18 может быть реализован на микросхеме К155ЛН6. Генератор 19 тактовых импульсов может быть собран по схеме мультивибратора. Делитель 20 частоты может быть выполнен на микросхемах типа К155ИЕ4. Компаратор 22 может быть реализован на микросхеме К554САЗ. Логические элементы ИЛИ 25, И 27, ЗАПРЕТ 28 выполнены на микросхемах

серии К155. Формирователь 26 импульсов может быть построен на микросхеме К155АГЗ. Аналого-цифровой преобразователь 31 может быть построен на микросхеме К572ПВ1. Интегрирующий усилитель 32 может быть выполнен на операционном усилителе типа К544УД1, включенном по схеме интегратора. Элемент 34 индикации может быть выполнен на светоизлучающем диоде, например, типа АП102.

Устройство работает следующим образом.

До начала процесса разливки в соответствии с алгоритмом, приведенном на фиг. 2, производится запись в матрицу памяти мик- роЭВМ 10 данных технологического процесса: А. Во-Вп, Ci-Cn. Di-Dn и Ti- Tn. После этого в каналы программируемого таймера 9 производится запись УС (управляющих слов), определяющих режим работы каждого канала, далее в канал О производится ввод числа А, а в канал 1 - числа ВоЧисло А является заданным значением перемещения заготовки 4 и выбирается из условия стабилизации уровня расплава в металлоприемнике 2.

Пусть необходимо осуществлять стабилизацию уровня расплава в металлоприемнике 2 в пределах hi-h2 (фиг. 1). Верхнее граничное значение уровня расплава h контролируется датчиком 14, а нижнее определяется косвенным путем по расходу металла на формирование заготовки. Таким образом, для осуществления указанной стабилизации необходимо выбирать число А из условия

(h2-hi)-Ki -K2,

где Si - площадь поперечного сечения ме- таллоприемника 2;

S2 - площадь поперечного сечения заготовки 4;

KI - коэффициент, характеризующий работу датчика 13 перемещения и соответствующий числу импульсов при перемещении заготовки на единицу длины;

К2 - коэффициент усадки.

Температура поверхности заготовки 4 на выходе из кристаллизатора 3 измеряется датчиком 33 температуры и усредняется за время цикла интегрирующим усилителем 32. Таким образом, выходное напряжение интегрирующего усилителя 32 и температура поверхности заготовки 4 связаны соотношением

U32-§jJ ttdt.

где Кз коэффициент пропорциональности;

Тц- длительность цикла.

В аналого-цифровом преобразователе 31 напряжение U32 преобразуется в код числа ТСр, соответствующего среднему значению температуры поверхности заготовки 4. Алгоритм работы цифрового устройства управления (фиг. 2) построен таким образом, что производится сравнение числа Тср с числами . Числа соответствуют значениям температур поверхности заготовки для данного конкретного сочетания марки и сортамента, которые могут иметь место при

стабильном технологическом процессе. При этом разница между двумя соседними значениями ДТ TI - Ты выбирается исходя из точности датчика 33 температуры.

Числа Во - Вп, Ci - Cn для данного

конкретного сочетания марки, сортамента и температуры заготовки Тср на выходе из кристаллизатора определяют временные интервалы пауз TOO - ton и вытягивания

IB Твп

Технологическая пауза-г0о (время после срабатывания ключевого элемента 16 до момента начала вытягивания, обычно доли секунды) необходима для перевода Т-триггера 17 из одного устойчивого состояния в другое.

Формирование временных интервалов гв| и Г0( производится в программируемом таймере 9 и кратно периоду следования синхроимпульсов. Таким образом, величины

этих чисел могут быть определены как

Т0

Bi

М Ттп

0

5

0

5

0

5

Г - в К4 Ттп

где ты , r0j - длительности интервалов паузы и вытягивания при TI ТСр Ты;

К4 - коэффициент деления делителя 20 частоты;

Ттп - период следования импульсов на выходе генератора 19 тактовых импульсов.

Вытягивание заготовки из кристаллизатора производится посредством тянущих валков 5 с редуктором 6, приводимых в движение электродвигателем 7. Скорость вытягивания V связана с угловой скоростью двигателя Q выражением

V Кб Q .

где KS коэффициент пропорциональности, определяемый передаточным числом редуктора и диаметром тянущих валков.

Угловая скорость электропривода 7 зависит от величины напряжения на якорной обмотке

Ј2(ия-1яРя)/КяФ,

где ия - напряжение, прикладываемое к якорю двигателя (в данном случае это выходное напряжение полупроводникового преобразователя 8);

я - ток в якорной обмотке электропривода 7;

Rq - сопротивление якорной обмотки электропривода 7;

КЯФ - постоянная электродвигателя 7.

Среднее значение выходного напряжения полупроводникового преобразователя 8 зависит от угла управления а и может быть определено по формуле

Da i / Um slncot d о) t (1 + COS a)

ntH

где Um - амплитудное значение синусоидального напряжения с угловой частотоййл подводимого по шинам электропитания к входу преобразователя 8.

Таким образом, скорость вытягивания заготовки определяется углом управления преобразователя .

V-F (a),

U

где F (а) КБ

(1 + С05а)-1яЯя

К5Ф

Чем больше угол управления, тем меньше скорость вытягивания заготовки. Таким образом, значение числа DI будет определяться как

,/wTTn f(V|),

АКЯФ

где f (V,) arccos ( + l«R) ц -

Vi - скорость вытягивания при Т| Тср Ti-i.

После введения затравки в кристаллизатор 3 устройством пуска (не показано) RS- триггер 11 переводят в устойчивое состояние, при котором на его прямом выходе напряжение соответствует уровню логической единицы, а на инверсном - уровню логического нуля. Появление логической единицы на входе металлоподводящего узла 1 приводит к тому, что расплав начинает поступать в металлоприемник 2. При достижении уровня расплава значения hi путем замыкания ключевого элемента 16 произво- дят пуск машины непрерывного литья. При

этом на вход Р1 программируемого таймера 9 поступает сигнал, соответствующий уровню логической единицы. Фронт этого сигнала определяет момент начала отсчета числа Во в первом канале таймера 9. По окончании счета на выходе Вых.1 таймера 9 формируется строб, который переводит Т-триггер 17 в другое устойчивое состояние, при котором его выходное напряжение соответствует уровню логической единицы. Кроме того, сигнал с выхода Вых. 1 таймера 9 через инвертор 18 поступает на вход запроса прерывания микроЭВМ 10, в результате чего в соответствии с алгоритмом, приведенным на фиг. 2, происходит декремент программного счетчика и в 1- и 2-й каналы таймера производится ввод чисел Ci и DI, соответственно. Присутствие сигнала VIT, соответст

5

0

5

0

5

0 5 0

5

50

55

вующего уровню логической единицы на третьих входах логических элементов И 27 и ЗАПРЕТ 28 разрешает прохождение импульсов управления от системы управления построенного на втором канале таймера 9 к преобразователю 8.

Поясним принцип работы системы управления преобразователем 8. В момент перехода напряжения Uai на выходе трансформатора 21 через нуль (фиг. 3, а) на выходе компаратора 22 появляется сигнал IJ22, поступающий на Т-входы триггеров 23 и 24, а также на первые входы логических элементов И 27 и ЗАПРЕТ 28. При этом триггер 23 формирует импульсы по фронту (фиг. 3, в), а триггер 24 (фиг. 3, г) по срезу сигнала U22 компаратора 22. Импульсы U23, U24 триггеров 23 и 24 через логический элемент ИЛИ 25 поступают на управляющий вход Р2 таймера 9 (фиг. 3, д). По фронтам импульсов Uas во втором канале таймера 9 начинается отсчет ранее записанного числа DI. С приходом каждого тактирующего импульса от генератора 19 тактовых импульсов на вход ТИ2 число D уменьшается на единицу. По окончании счета, когда содержимое второго канала таймера 9 становится равным нулю, при t DiTTn. сигнал на выходе Вых. 2 таймера 9 переходит из состояния логического нуля в состояние логической единицы (фиг.З.е).Временные диаграммы работы таймера 9 в режиме два, который используется для данного случая, приведены на фиг. 4. По фронту сигнала идвых2 формирователь 26 формирует импульсы U26 длительностью, необходимой для отпирания тиристоров преобразователя 8 (фиг. 3, ж). Им пульсы у правления U26 поступают на вторые входы логических элементов И 27 и ЗАПРЕТ 28. При условии, что на третьих входах этих логических элементов уровень логической единицы, распределение импульсов управления между тиристорами преобразователя 8 происходит следующим образом.

Напряжение логического нуля на выходе компаратора 22, поступающее на первые входы логических элементов И 27 и ЗАПРЕТ 28, разрешает прохождение импульсов управления через логический элемент ЗАПРЕТ 28 и запрещает через логический элемент И 27. И. наоборот, напряжение логической единицы разрешает прохождение импульсов управления через логический элемент И 27 и запрещает через логический элемент ЗАПРЕТ 28.

Из этого следует, что формируются две системы импульсов, сдвинутые относительно друг друга на 180 эл.град. (фиг. 3. з.и) Выходные каскады 29 и 30 усиливают импульсы управления и придают им оптимальную форму (на фиг. 3, к приведена кривая выпрямленного напряжения Ue, которое прикладывается к электродвигателю). Указанная кривая соответствует начальному содержимому DI второго канала таймера 9.

Напряжение Us, приложенное к электродвигателю 7, приводит его во вращение, которое через редуктор 6 передается тянущим валкам 5. В результате чего происходит вытягивание затравки из кристаллизатора 3.

По истечении временного интервала гв| К4 С| ТТп , при котором производилось вытягивание заготовки, на выходе Вых. 1 таймера 9 формируется строб, переводящий Т-триггер 17 в исходное устойчивое состояние, при котором на его выходе устанавливается напряжение логического нуля. Присутствие логического нуля на третьих входах логических элементов И 27 и ЗАПРЕТ 28 запрещает прохождение импульсов управления к преобразователю 8. Напряжение на выходе преобразователя 8 становится равным нулю. Электродвигатель 7 останавливается и вытягивание заготовки 4 прекращается, начинается кристаллизация очередного ее участка.

Сигнал с выхода Вых. 1 таймера 9 через инвертор 18 поступает на вход запроса прерываний микроЭВМ, в результате чего в соответствии с алгоритмом, приведенном на фиг. 2, происходит загрузка числа В в первый канал таймера 9. С приходом каждого импульса на входТИ1 таймера 9 отделителя 20 частоты начальное содержимое В уменьшается на единицу. По истечении времени Т-0 - К4 Bj ТТп . на выходе Вых. 1 таймера 9 формируется строб, после чего в первый канал таймера 9 загружается число Ci, a во второй канал - DI. Начинается процесс вытягивания заготовки А из кристаллизатора 3. Далее процесс циклического вытягивания заготовки полностью повторяется.

Стабилизация технологического процесса непрерывного литья заготовок осуще- ствляется за счет введения контура обратной связи, включающего аналого-цифровой преобразователь 31, интегрирующий усилитель 32 и датчик 33 температуры. При отклонении среднего значения температуры поверхности заготовки 4 от заданного значения в соответствии с алгоритмом работы устройства (фиг. 2) производится выборка таких чисел Bi, Ci и Dr, что изменение параметров вытягивания заготовки Гы , ты ,Ui компенсирует это отклонение.

Если по каким-либо причинам, например, ухудшении теплообмена между кристаллизатором 3 и заготовкой 4

температура поверхности заготовки, измеряемая датчиком 33, превысила максимально допустимое значение Тп, то в соответствии с алгоритмом (фиг. 2) на выхо- 5 де микроЭВМ 10 формируется сигнал. По этому сигналу Т-триггер 17 переходит в исходное состояние, при котором на его выходе напряжение соответствует уровню логического нуля, в результате чего процесс

10 вытягивания прекращается. Воздействие этого сигнала на элемент 34 индикации указывает на наличие аварийной ситуации, после чего микроЭВМ переходит в состояние Ожидание до устранения причин, вызвав15 ших аварийную ситуацию, и повторного пуска.

По мере заполнения металлоприемни- ка 2 расплавом последний достигает уровня П2(фиг. 1), на котором расположен датчик 14

0 уровня. Срабатывание последнего приводит к появлению напряжения, соответствующего уровню логической единицы на выходе блока 12 согласования, что приводит RS-триггер 11 в исходное состояние, при

5 котором напряжение на его прямом выходе соответствует уровню логического нуля, а на инверсном - уровню логической единицы. В результате перехода RS-триггера 11 в другое устойчивое состояние прекращается по0 дача расплава из металлоподводящего узла 1 в металлоприемник 2, а на входе РО таймера 9 устанавливается сигнал, соответствующий логической единице. По мере вытягивания заготовки на выходе датчика

5 13 перемещения формируется последовательность импульсов, число которых пропорционально перемещению заготовки 4. Каждый импульс, поступающий на входТИО таймера 9, уменьшает число А, загруженное

0 в его канал, на единицу. При вытягивании

.. А

заготовки 4 на величину L --тт- начальное

м

содержимое канала О таймера 9 становится равным нулю и на его выходе формируется

5 строб, изменяющий состояние RS-триггера 11, что приводит к включению металлоподводящего узла 1 и подаче очередной порции расплава в металлоприемник 2. Далее процесс стабилизации уровня расплава в ме0 таллоприемнике 2 полностью повторяется. Использование цифрового устройства для управления машиной непрерывного литья заготовок расширяет функциональные возможности устройства, позволяя осу5 ществлять стабилизацию уровня расплава при любой конструкции кристаллизатора и металлоприемника. Повышение производительности машины достигнуто за счет обеспечения инвариантности процессов

вытягивания заготовки и стабилизации уровня расплава, что, в свою очередь, позволяет улучшить качество готовой продукции.

Формула изобретения Цифровое устройство для управления машиной непрерывного литья заготовок, преимущественно с металлоподводящим узлом, металлоприемником, совмещенным с кристаллизатором, содержащее датчик уровня расплава, соединенный с блоком согласования, полупроводниковый электропривод, отличающееся тем, что, с целью повышения производительности машины и улучшения качества готовой продукции, оно снабжено датчиком температуры поверхности заготовки, интегрирующим усилителем, аналого-цифровым преобразователем, микроЭВМ, генератором импульсов, делителем, источником напряжения, ключевым элементом, трансформатором, компаратором, четырьмя триггерами, элементами ИЛИ, И, ЗАПРЕТ, программируемым таймером, формирователем импульсов, инвертором, двумя выходными каскадами, датчиком перемещения заготовки и элементом индикации, причем выход датчика перемещения заготовок соединен с первым входом программируемого таймера, выход блока согласования соединен с первым входом первого триггера, первый выход которого соединен с вторым входом программируемого таймера, а второй - с управляющим входом металлоподводящего узла, первый выход программируемого таймера соединен с вторым входом первого триггера, выход датчика температуры поверхности заготовки соединен с входом интегрирующего усилителя, выход которого соединен с первым входом аналого-цифрового преобразователя, выход генератора импульсов соединен с входом делителя и

вторым входом аналого-цифрового преобразователя, выход которого соединен с входом микроЭВМ, выход делителя соединен с третьим входом программируемого

таймера, выход источника напряжения соединен с входом ключевого элемента, выход которого соединен с четвертым входом программируемого таймера, пятый выход которого соединен с выходом генератора

импульсов, вход трансформатора соединен с источником электропитания, а выход - с выходом компаратора, выход которого соединен с первым входом второго и третьего триггеров и первыми входами элементов И

и ЗАПРЕТ, вторые входы второго и третьего триггеров соединены между собой и с вторыми входами элементов И и ЗАПРЕТ, выход второго триггера соединен с первым входом элемента ИЛИ, выход тертьего триггера соединен с вторым входом элемента ИЛИ, выход которого соединен с шестым входом программируемого таймера, первый, второй и третий выходы микроЭВМ соединены с седьмым, восьмым и девятым

входами программируемого таймера, второй выход которого соединен с первым входом четвертого триггера и входом инвертора, четвертый выход микроЭВМ соединен с входом элемента индикации и вторым входом четвертого триггера, выход которого соединен с третьим входом элементов И и ЗАПРЕТ, третий выход программируемого таймера соединен с входом формирователя импульсов, выход которого

соединен с вторыми входами элементов И и ЗАПРЕТ, выход элемента И соединен с первым элементом выходного каскада, выход которого соединен с первым входом преобразователя, выход элемента ЗАПРЕТ соединен с входом второго элемента выходного каскада, выход которого соединен с вторым входом преобразователя.

С

Начало

J

Запись о память I (чисел A;B0-3 CrcJ rHruni т-,.л7

/

А

/

I

С Останов J

i

Запись б 1 канал таймера числа

Выборка из памяти чисел fff;c,; D,

Выборка из памяти чисел Вг;Ј2;Яг

Выборка из памяти чисел 3n;cn;J3n

}

/запись в ячейку I памяти чисел / Зс ; CL ;Ji I

Нет

Обработка на прерыВ.

ФормиооОание счетчи- ка прерыбамий

Декремент счетчика прерываний

i

б 1 канал а числа

t

t

Запись б 1 канал таймера числа С.

l

13ались бо 2 канал vnai/мера числа Д

m

ИИ/

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровое устройство формирования переходных режимов в вентильном электроприводе машины непрерывного литья | 1988 |

|

SU1595624A1 |

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| Способ управления машиной непрерывного литья заготовок дорнового типа и устройство для его осуществления | 1988 |

|

SU1576229A1 |

| Способ прямого микропроцессорного управления тиристорным преобразователем и устройство для его осуществления | 1991 |

|

SU1838868A3 |

| Устройство для контроля работы сельскохозяйственных машин для внесения жидкостей | 1988 |

|

SU1676565A1 |

| Устройство для непрерывного горизонтального литья | 1981 |

|

SU996075A1 |

| Устройство для непрерывного горизонтального литья | 1980 |

|

SU950492A1 |

| Способ управления процессом непрерывного горизонтального литья | 1981 |

|

SU988449A1 |

| Способ управления полупроводниковым преобразователем постоянного напряжения | 1989 |

|

SU1742964A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ РАБОЧЕЙ ЖИДКОСТИ ПОЛЕВЫМИ ОПРЫСКИВАТЕЛЯМИ С КОРРЕКЦИЕЙ НА КОНЦЕНТРАЦИЮ РАСТВОРА | 1992 |

|

RU2048098C1 |

Изобретение относится к литейному производству. Цель - повышение производительности и улучшение качества готовой продукции. Цифровое устройство, содержащее металлоподводящий узел, металлопри- емник с кристаллизатором, датчик уровня расплава и тянущие валки с электроприводом, дополнительно содержит датчик температуры поверхности заготовки, интегрирующий усилитель, аналого-цифровой преобразователь, микроЭВМ, генератор импульсов, триггеры, элементы И, ИЛИ, ЗАПРЕТ, инвертер, систему управления электроприводом, программируемый таймер и др. Управление машиной осуществляется по температуре заготовки с учетом стабилизации уровня металла в металло- приемнике путем воздействия на скорость разливки за счет формирования временных интервалов вытягивания и пауз. 4 ил. W Ё

Формирование сигнала на прекращение бытяг гибанця заготовки и индикацию аварии

С

I

Стоп

)

Фиг. 2

| Марголин Ш.М | |||

| Электропривод машин непрерывного литья заготовок | |||

| М.: Металлургия, 1987 | |||

| с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шатагин О.А | |||

| и др | |||

| Горизонтальное непрерывное литье цветных металлов и сплавов | |||

| М.: Металлургия, 1974 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-04—Подача