Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного антифрикционного материала на основе железа.

Цель изобретения - повышение прочности и антифрикционных свойств спеченного материала в условиях сухого трения, а также снижение давления при его калибровке.

Шихта для получения спеченного антифрикционного материала на основе железа состоит из порошка чугуна, содержащего, мас.%: углерод 2,0-3,0; кремний 2,5-3,8; марганец 0,4-0,9; фосфор 0,1-0,3; сера 0,05-0,1; железо остальное и порошок железа, причем крупность порошка чугуна составляет 50-200 мкм, крупность порошка железа 50-100 мкм, а отношение крупности порошков чугуна и железа составляет 0,5- 4,0 при следующем соотношении компонентов шихты, мас.%: порошок чугуна 10-50, порошок железа остальное.

Пример. Шихта для получения спеченного материала на основе железа содержит: порошки железа 50-90 мас.% и чугуна 10-50 мас.%. Химический состав чугунного порошка состоит из следующих элементов, мас.%: углерод 2,0-3,0; кремний 2,5-3,8; марганец 0,4-0,9, фосфор 0,1-0,3; сера 0,05-0,1, железо остальное. Крупность порошков чугуна была в пределах 50-200 мкм, а железа - 50-100 мкм, при отношении порошков чугуна и железа 0,5-4,0. В качестве пластификатора в смесь добавляли 1 мас.% стеарата цинка. Смешивание порошков проводили в Y-образном смесителе в течение 3,6 кс. Шихту прессовали под давлением 250 МПа на механическом и гидравлическом прессах моделей Yos

huzuka и HPM-100S. Полученные формовки - подшипники скольжения электродвигателя вентиляторов бытовых кондиционеров и призматические образцы размером 55x10x10 мм плотностью 5,9 г/см , спекали в печи непрерывного действия модели Койо Лин- дберг при 1100° С с изотермической выдержкой в зоне спекания 3,6 кс в среде эндотермического газа. После спекания материал имеет ферритно-перлитную структу- ру. Углерод в структуре содержится как в связанном, так и в свободном состоянии, Калибрование спеченных заготовок производилось на тех же прессах под давлениями 200-245 МПа.

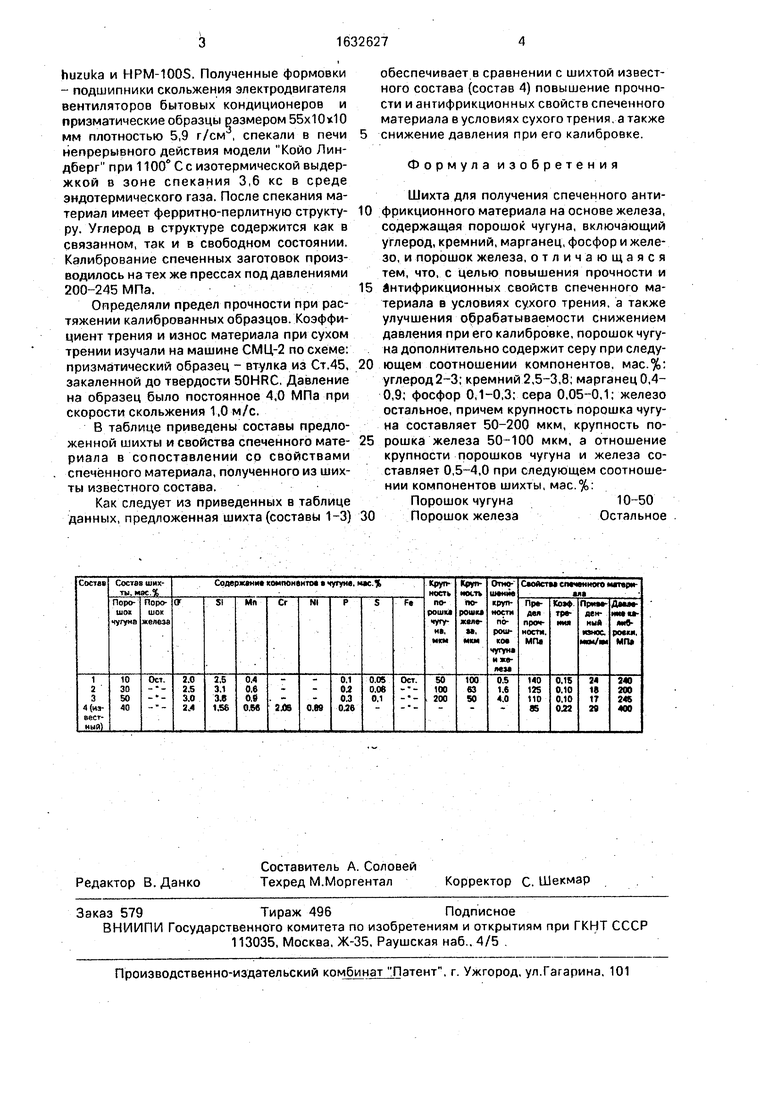

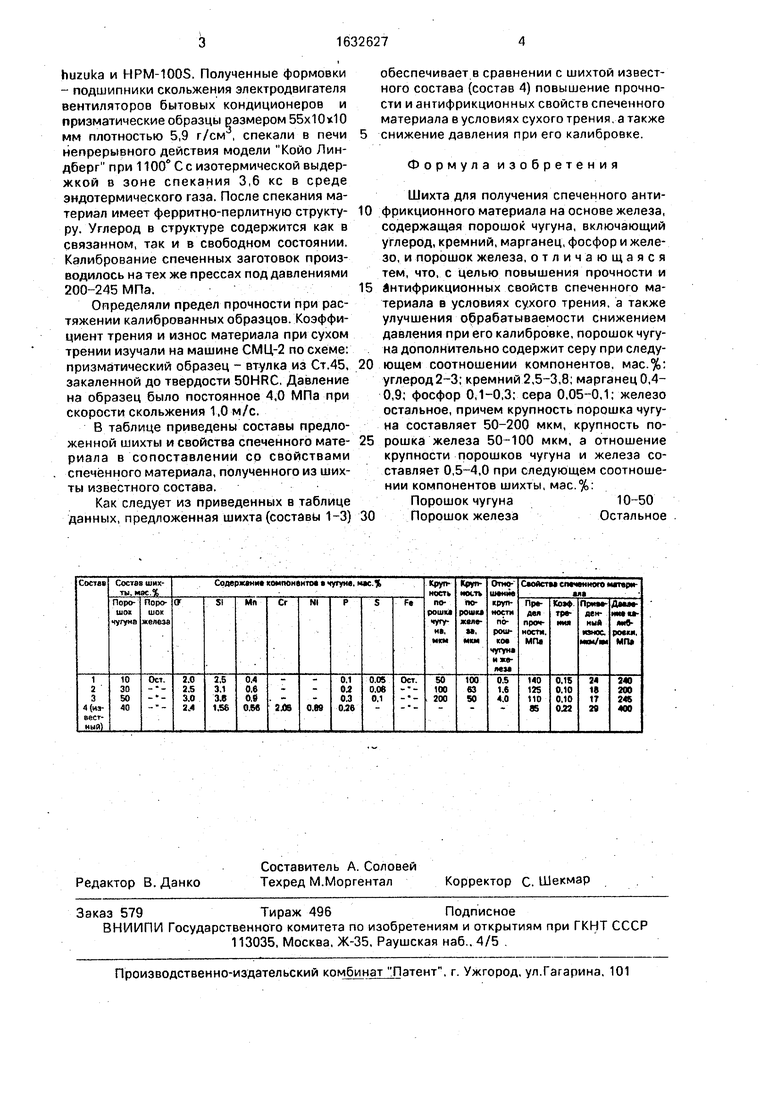

Определяли предел прочности при растяжении калиброванных образцов. Коэффициент трения и износ материала при сухом трении изучали на машине СМЦ-2 по схеме: призматический образец - втулка из Ст.45, закаленной до твердости 50HRC. Давление на образец было постоянное 4,0 МПа при скорости скольжения 1,0 м/с.

В таблице приведены составы предложенной шихты и свойства спеченного мате- риала в сопоставлении со свойствами спеченного материала, полученного из шихты известного состава.

Как следует из приведенных в таблице данных, предложенная шихта (составы 1-3)

обеспечивает в сравнении с шихтой известного состава (состав 4) повышение прочности и антифрикционных свойств спеченного материала в условиях сухого трения, а также снижение давления при его калибровке.

Формула изобретения

Шихта для получения спеченного антифрикционного материала на основе железа, содержащая порошок чугуна, включающий углерод, кремний, марганец, фосфор и железо, и порошок железа, отличающаяся тем, что, с целью повышения прочности и Антифрикционных свойств спеченного материала в условиях сухого трения, а также улучшения обрабатываемости снижением давления при его калибровке, порошок чугуна дополнительно содержит серу при следующем соотношении компонентов, мас.%: углерод 2-3; кремний 2,5-3,8; марганец 0,4- 0,9; фосфор 0,1-0,3; сера 0,05-0,1; железо остальное, причем крупность порошка чугуна составляет 50-200 мкм, крупность порошка железа 50-100 мкм, а отношение крупности порошков чугуна и железа составляет 0,5-4,0 при следующем соотношении компонентов шихты, мас.%:

Порошок чугуна10-50

Порошок железаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения спеченного материала на основе железа | 1988 |

|

SU1632625A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения спеченного антифрикционного материала | 1987 |

|

SU1560396A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1752508A1 |

| Износостойкий чугун | 1982 |

|

SU1068531A1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

Изобретение относится к порошкой металлургии. Цель изобретения - повышение прочности и антифрикционных свойств спеченного материала в условиях сухого трения, а также снижение давления при его калибровке. Шихта содержит порошок чугуна, включающий углерод, кремний, марганец, фосфор и железо, и порошок железа. Порошок чугуна содержит, мас.%: углерод 2-3; кремний 2,5-3,8; марганец 0,4-0,9; фосфор 0,1-0,3; сера 0,05-0,1; железо остальное. Крупность порошка чугуна составляет 50-200 мкм, крупность порошка железа - 50-100 мкм, а отношение крупности порошков чугуна и железа 0,5-4. Соотношение компонентов шихты следующее, мас.%; порошок чугуна 10-50; порошок железа остальное. Прочность спеченного материала повышается в 1,5 раза, коэффициент трения и износ снижаются в 1,5-2 раза, а давление при калибровке спеченного материала снижается с 400 до 200-245 МПа. 1 табл. Ј

| Порошковая металлургия, 1961, № 4, с.56 | |||

| Шихта для получения спеченного износостойкого материала на основе железа | 1978 |

|

SU766745A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-20—Подача